12000r/min საღრმავის სიჩქარის გავლენა ალუმინის დამუშავების სიმძლავრეზე

12000r/min საღრმავის სიჩქარის მნიშვნელობის გაგება CNC ფრეზვის პროცესში

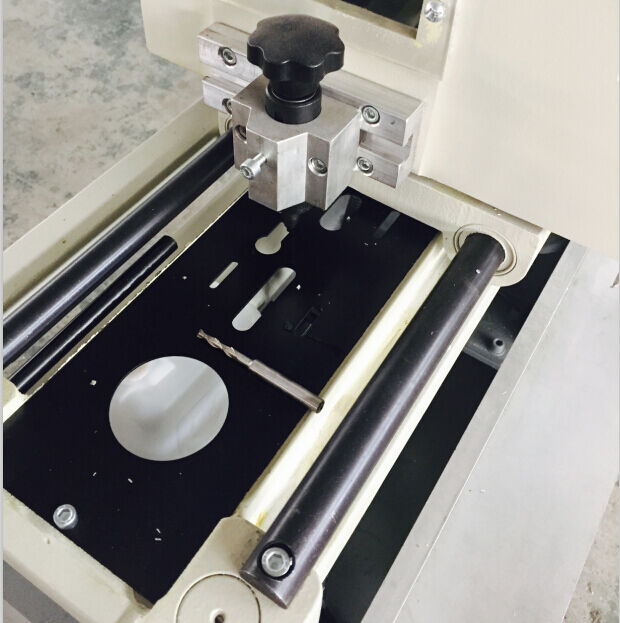

Ალუმინის პროფილების დამუშავებისას საუკეთესო შედეგს იძლევა ღერძის სიჩქარის დაყენება დაახლოებით 12000 ბრუნზე წუთში, რადგან ეს საშუალებას იძლევა საჭირო სიჩქარით დამუშავება მოხდეს და ამავე დროს ტემპერატურა კონტროლირებად დარჩეს. სტანდარტულ სინკრონულ მანქანებს (CNC) ხშირად აქვთ სითბოს დაგროვების პრობლემა გრძელი მუშაობის დროს, რაც ხშირად იწვევს პრობლემებს, როგორიცაა დეფორმაცია იმ ზედმიწევანად თხელკედიან ფანჯრების ჩარჩოებში, რომლებიც ხშირად გვხვდება. ზოგიერთი გამოცდა აჩვენებს, რომ კონკრეტულად 7075 მარკის ალუმინის დამუშავებისას 9000-ის ნაცვლად 12000 ბრუნი წუთში მეტალის მოშორების სიჩქარეს ამატებს დაახლოებით 23%-ით. ასეთი გაუმჯობესება დიდ მნიშვნელობას აქვს იმ საწარმოებისთვის, რომლებიც დიდი მასშტაბით წარმოებას ახდენენ და სადაც ყოველი წუთი მნიშვნელოვანია.

Როგორ აუმჯობესებს სიჩქარიანი ღერძის ძრავები ზუსტადობას მსუბუქი ლითონების დამუშავებისას

Რადგან ალუმინის დნობის ტემპერატურა ძალიან დაბალია, მაშინის ოპერაციების დროს ნაღალაქის წაშლა კრიტიკულ მნიშვნელობას ასობს. ამიტომ ბევრი საწარმო დიდი სიჩქარის საჭებლებზე ითვლება დღეს, რომლებიც შეუძლიათ შეინარჩუნონ მკაცრი ხელსაწყოების ტრაექტორია დაახლოებით 0.2მმ-იანი ბიჯით ან უკეთესი. ეს ხელს უწყობს ასეთი დეტალების დამუშავებას, როგორიცაა გაყვანის არხები და დაბლოკვის მექანიზმები, რათა არ დაიბლოკოს ხელსაწყოები დაგროვილი ნამდვილობით ან გამძიფე ნარჩენებით. როდესაც საჭებალი მუშაობს დაახლოებით 12,000 ბრუნის წუთში, რადიალური ძალების შემცირება მნიშვნელოვნად ამცირებს ხელსაწყოების დაღუნვის პრობლემებს. უმეტესი მწარმოებლის აზრით, ეს საშუალებას აძლევს შეინარჩუნონ დასაშვები სიზუსტე დაახლოებით ±0.05მმ-ში, რაც ძალიან მნიშვნელოვანია იმ კიბორტებისა და სარკმლების დამზადებისას, რომლებიც უნდა იყოს ჰერმეტულად დახურული ამინდის პირობების წინააღმდეგ.

Საჭებლის სიჩქარეების შედარება: 12000r/min წინააღმდეგ სტანდარტული 8000–9000r/min ალუმინისთვის

| Პარამეტრი | 12000 რ/წთ | 8000–9000r/min | Უპირატესობა |

|---|---|---|---|

| Ზედა გარბენი | 0.8–1.2µm | 1.6–2.0µm | 40%-იანი გაუმჯობესება |

| Ხელსაწყოს სიცოცხლე | 85–100 სთ | 60–75 სთ | +28% გახანგრძლივება |

| Ციკლის დრო | 22 წთ | 31 წთ | 30% უფრო სწრაფად |

Მონაცემთა წყარო: საერთაშორისო ჟურნალი დამატებითი წარმოების ტექნოლოგიები, 2021

Ალუმინის გაფრენისას სიჩქარის სპინდლების ტექნიკური უპირატესობა ხელს უწყობს ხარისხის შენარჩუნებას

12000r/წთ-ზე სწრაფად მოშორდება ნაჭრებს, რაც აძლევს შესაფრენ ტემპერატურას ოპტიმალურ დიაპაზონში (85–110°C), რაც 62%-ით ამცირებს კარბიდული ხელსაწყოების ზედაპირზე ნაღალაქების წარმოქმნას დაბალი სიჩქარის შედარებით. ეს თერმული სტაბილურობა მნიშვნელოვნად აგრძელებს ხელსაწყოს სიცოცხლეს და უზრუნველყოფს სტაბილურ ზედაპირის ხარისხს ათასობით დამუშავების ციკლში, რაც ამცირებს გეგმაზე გარეშე შეჩერებებს და შემარჯვების ხარჯებს.

Ზუსტი და ზედაპირის ხარისხი ალუმინის პროფილის დამუშავებისას სიჩქარის კოპირებადი ფრეზებით

Ზუსტი დამუშავების მიღწევა ფანჯრებისა და კარის ჩარჩოების კომპონენტებში

Მაღალი სიჩქარის კოპირებადი ფრეზები უზრუნველყოფს ±0.02მმ სიზუსტეს, რაც შეესაბამება ფანჯრებისა და კარის ჩარჩების წარმოების მკაცრ განზომილებით მოთხოვნებს. ეს სიზუსტე საკრიტიკულ მნიშვნელობას ასახავს წყლის დრენაჟის არხებისა და ფირის მიმაგრების წერტილების დამუშავებისას, სადაც 0.1მმ-ზე მეტი გადახრა შეიძლება დააზიანოს სტრუქტურული მთლიანობა და ამინდის დამუშავების შესრულება.

Დაშორების კონტროლი საკეტის ხვრელების, წყლის სლოტების და გამაგრების გასაღებების გაფრენისას ალუმინის პროფილებში

Რეალურ დროში სიჩქარის კომპენსაციით და სტაბილური შპინდელის დინამიკით, თანამედროვე კოპირებადი ფრეზები უზრუნველყოფს ±0.05მმ სტაბილურობას სერიული წარმოების მანძილზე. 12000r/min სიჩქარით მუშაობის და შემცირებული ჭრის ძალების კომბინაცია ამცირებს თერმულ დეფორმაციას ღარების დროს, რაც უზრუნველყოფს საკეტების, დრენაჟის სისტემების და ელექტრო კომპონენტების ზუსტ ჩადგმას.

Ინსტრუმენტის მარშრუტის სტაბილურობა და ზედაპირის ხარისხი 12000r/min-ზე

Მაღალი სპინდლის სიჩქარე ამცირებს ჰარმონიულ ვიბრაციებს 62%-ით შედარებით 8000r\/min სისტემებთან, რაც ზედაპირის ხახუნის მნიშვნელობებს (Ra) 0.8µm-ზე ნაკლებად აქცევს — რაც აღმოფხვრის მეორადი პოლირების საჭიროებას. ეს ვიბრაციის დამალევა უზრუნველყოფს ხელსაწყოების გლუვ მარშრუტებს სასრიალე აპარატურის ზედაპირებისთვის, რაც აუმჯობესებს როგორც ფუნქციონალურობას, ასევე ესთეტიკურ მახასიათებლებს და ამცირებს დამუშავების შემდგომ დროს.

Შემთხვევის ანალიზი: ზომების სიზუსტის გაუმჯობესება 12000r\/min სპინდლის სიჩქარის გამოყენებით

2023 წლის ინდუსტრიულმა ანალიზმა დაфиксირა 40%-იანი შემცირება ზომების შეცდომებში მას შემდეგ, რაც მწარმოებლებმა 12000r\/min ასლის მანქანები შეიტანეს. გაუმჯობესებული ღარის სიღრმის ერთგვაროვნობა (±0.1მმ 10,000 ერთეულზე) და გაუმჯობესებული ნახვრების კონცენტრულობა (±0.03მმ) პირდაპირ შეიტანა შენაკლები შენახვის შემცირება ასაწყობ ხაზებზე, რაც დადგენილ მოგებას აჩვენებს პროცესის საიმედოობაში.

Სამრეწველო ალუმინის CNC მანქანების სიმძლავრე და ეფექტიანობის მოგება

Ეფექტიანობის გაზრდა მასალის მოშორების უფრო მაღალი სიჩქარით 12000r\/min-ზე

12000r/წთ-ზე მუშაობა საშუალოდ 18–22% უფრო სწრაფ მასალის ამოღებას უზრუნველყოფს, ვიდრე 8000r/წთ სპინდლები, რაც აჩქარებს ძირეულ პროცესებს, როგორიცაა ფრეზვა, გახვრეტვა და ბურღვა ფანჯრებისა და კარის პროფილების დამზადებისას. ოპტიმალური ნაჭრის ტვირთის შენარჩუნებით და დაყოვნების დროის შემცირებით, ეს სიჩქარის სისტემები ამაღლებენ წარმოებულობას ინსტრუმენტის სიცოცხლის ხანგრძლივობის შეულახავად.

Ალუმინის პროფილების მასობრივი წარმოების ციკლური დროის შემცირება

Იმ წარმოების გარემოებში, სადაც დღეში 500-ზე მეტი ალუმინის პროფილი დამუშავდება, თითოეული ერთეული 12000r/წთ-ზე ზედა 3.8–4.2 წუთით ზედა დრო იკითხება. ეს თვეში 42–48 დაკარგულ საათამდე მიდის. ეფექტიანობის მოგება მოდის სპინდლის აჩქარების/შენელების ციკლების შემცირებიდან და ინსტრუმენტის გადაადგილების ალგორითმების ოპტიმიზაციიდან, რომლებიც ამცირებენ არა-დამუშავებელ მოძრაობებს.

Მონაცემთა ანალიზი: ოპტიმიზებული სპინდლის სიჩქარით წარმოებულობის ზრდა 35%-მდე

12 სამრეწველო სახელოსნოში ჩატარებულმა კონტროლირებადმა კვლევამ გამოავლინა:

| Სპინდლის სიჩქარე | Ერთეული/საათში | Ინსტრუმენტის შეცვლის სიხშირე |

|---|---|---|

| 9000r/წთ | 38 | Ყოველ 6.2 საათში |

| 12000 რ/წთ | 51 | Ყოველ 5.8 საათში |

Გამომუშავების 34,2%-იანი ზრდა აჩვენებს, თუ როგორ ამცირებს მაღალი სარქვლის სიხშირე რევოლუციის მიხედვით ჭრის ძალას, რაც ეფექტურად აბალანსებს ინსტრუმენტის უფრო სწრაფ ცვეთას და ზრდის საერთო პროდუქტიულობას.

Ენერგიის მოხმარების ანალიზი: სიჩქარისა და სიმძლავრის ეფექტიანობის დატევა

Მიუხედავად იმისა, რომ 12000 სარქვლის წუთში რეჟიმები 9–12%-ით მეტ მყისიერ სიმძლავრეს იღებს, ვიდრე 8000 სარქვლის წუთში კონფიგურაციები, ინტელექტუალური სამუხრუჭე მენეჯმენტი და ცვალადი სიხშირის მართვის სისტემები აოპტიმალებენ ენერგიის მოხმარებას. ციკლის ხანგრძლივობის შემცირება ამცირებს ელექტროენერგიის მოხმარებას დამუშავებული მასალის კილოგრამზე 9–12%-ით, რაც უზრუნველყოფს შედარებით ან უკეთეს ენერგეტიკულ ეფექტიანობას უწყვეტი წარმოების დროს.

Ალუმინის პროფილებისთვის კოპირების მანქანების მნიშვნელოვანი შერჩევის კრიტერიუმები

CNC მანქანების ალუმინის დამუშავების შესაძლებლობების შეფასება მრეწველობითი გამოყენებისთვის

Როდესაც ალუმინის პროფილებზე მუშაობთ, უმჯობესია აირჩიოთ კოპირებადი ფრეზები რომლებსაც აქვთ სპინდლის სიმძლავრე 2,2 კვტ-მდე და შეუძლიათ მოძრაობა დაახლოებით 12,000 ბრუნი/წთ-მდე. ასეთი სპეციფიკაციები საჭიროა უფრო რთული დავალებებისთვის, მაგალითად, ჩაკეტვის ხვრელების ან გაყვანის სანათურების დამზადებისთვის. სამრეწველო გარემოსთვის უნდა მოძებნოთ მანქანები, რომლებიც უწყვეტად შეძლებენ პოზიციის შენარჩუნებას დაახლოებით 0,1 მმ-ის ფარგლებში. ეს სიზუსტე მნიშვნელოვან როლს ასრულებს სარკმლის ჩარჩებისა და კიბოების მუდმივი წარმოებისას. მანქანები, რომლებიც აღჭურვილია ადაპტური კონტროლებით, რომლებიც არეგულირებენ მასალის სისქის მიხედვით მიმაგრების სიჩქარეს, მიუხედავად იმისა, რომ ერთად იწარმოება სხვადასხვა ნაწილები, მასალის ნაგავს შეამცირებს დაახლოებით 15-20%-ით.

Სიჩქარის რეგულირებადი სპინდლების მნიშვნელობა მრავალმხრივი პროფილირების დავალებებისთვის

Ციფრულად კონტროლირებადი შპინდლები საშუალებას აძლევს უწყვეტ გადასვლას ალუმინის შენადნობებს შორის. 12,000 სართულზე შპინდლი ინარჩუნებს ოპტიმალურ ნაჭრების დატვირთვას მკვეთრი 6061-T6 სტრუქტურული პროფილებიდან (300–400 HB) ნაკლებად მკვეთრ 3003 დამხვევ მასალებზე გადასვლისას. ეს ადაპტაცია ხელს უშლის ხელსაწყოს გადახრას თხელ უბნებში და საშუალებას აძლევს ღარების დამუშავებას 35%-ით უფრო სწრაფად, ვიდრე ფიქსირებული სიჩქარის მანქანებით.

Ვიბრაციის დამალევა და თერმული მართვა სიჩქარის ალუმინის დამუშავებისას

Პრემიუმ მარშრუტიზატორები აღმოფხვრიან სიჩქარის გამოწვევებს ორი სტრატეგიით:

- Აქტიური ვიბრაციის კონტროლი : პოლიმერ-ბეტონის საფუძველი და წრფივი მარგალიტის დამალევის სისტემები ამცირებს ჰარმონიულ რხევებს 62%-ით 12,000 სართულზე

- Თერმული სტაბილურობა : სითხით გაგრილებული შპინდლები კორპუსის ჰაერის ნაკადის დიზაინთან ერთად ინარჩუნებს სამუშაო ტემპერატურას 45°C-ზე დაბალს გრძელი ცვლების განმავლობაში, რაც აგრძელებს საღრმელების სიცოცხლეს 2.3-ჯერ პასიური გაგრილების შედარებით

Მომავალი ტენდენციები სიჩქარის ალუმინის ფანჯრებისა და კარების დამუშავების კოპირებად მარშრუტიზატორებში

Გაჭურვებული კონტროლის ინტეგრაცია ალუმინის მარშრუტიზატორის მანქანების შემდეგ თაობაში

Თაობის შემდეგი ნაბიჯის კოპირების მარშრუტიზატორები აღჭურვილია IoT-შესაძლებლობის მქონე სმარტ კონტროლებით, რომლებიც დინამიურად არეგულირებენ მიწოდების სიჩქარეს (300–600 მმ/წმ) და ღერძის ბრუნვის მომენტს პროფილის სისქის რეალურ დროში მიღებული მონაცემების საფუძველზე. ეს სისტემები ხელი უშლის ხელით კონფიგურაციას 40–60%-ით და უზრუნველყოფს დისტანციურ მონიტორინგს ღრუბლთან დაკავშირებული ინტერფეისების საშუალებით, რაც საშუალებას აძლევს სისტემის პროგრამული უზრუნველყოფის განახლებას და პრობლემების გადაჭრას წარმოების შეჩერების გარეშე.

Პროგნოზირებადი შემსრულებელი მოწყობილობები და სწრაფვის მარშრუტიზატორების ღერძის მდგომარეობის მონიტორინგი

Ვიბრაციული სენსორები თერმულ იმიჯინგთან ერთად აკონტროლებენ შპინდლის მდგომარეობას 12000 ბრუნის წუთში სიჩქარის დროს. მანქანები, რომლებზეც წინასწარმეტყველების მომსახურების ფუნქციებია დაყენებული, დაახლოებით 30 პროცენტით გრძელდება მათი საშენი ვადა და დაახლოებით ნახევარით ნაკლები ხდება გათიშვები საწარმოში, როგორც ეს ტრადიციულ სისტემებშია. სისტემა გადასცემს შეტყობინებას მაშინ, როდესაც ლოდების ტემპერატურა 65 °C-ზე მეტი ხდება ან ვიბრაცია 5 მიკრომეტრზე მეტია, რაც მიუთითებს მაშინირების პროცესის სტაბილურობის დარღვევის შესაძლო პრობლემაზე. ინდუსტრიის ანგარიშების მიხედვით, ასეთი მონიტორინგის გამოყენება საშუალო ზომის საწარმოებში შეადგენს დაახლოებით 18 ათას ევროს წელიწადში მხოლოდ შეკეთების ხარჯების შესამსუბუქებლად.

Ალუმინის პროფილის დაჭრის ავტომატიზაციის ახალგაზრდა ტენდენციები

Თანამედროვე ავტომატიზირებული მარშრუტიზატორის უჯრედები აერთიანებს ექვს ღერძიან რობოტის ხელს და ვიზუალური მიმართვის სისტემებს, რაც ფასადის წარმოების დროს უზრუნველყოფს დაახლოებით 98,7% კონსისტენტურ ნაწილებს. ასეთი კონფიგურაციები ჩვეულებრივ ორმაგი პალეტის მაგიდებით და ავტომატური ინსტრუმენტების გადართვით არის დამატებული, რაც უზრუნველყოფს 24/7 ექსპლუატაციას. პროგრამული უზრუნველყოფაც მნიშვნელოვნად გაუმჯობესდა, ხელოვნური ინტელექტის პროგრამები სხვადასხვა არქიტექტურულ აპლიკაციებში ნაგავის რაოდენობას დაახლოებით 22%-ით ამცირებს. დაუმატეთ 12,000 ბრუნი/წთ-ის მაღალი სიჩქარის შპინდლები და ნამუშევრის გონიერი გადაბრუნების მექანიზმები და მიიღებთ ციკლურ დროში 35%-იან შემცირებას მეტალის კომპონენტებში სამ განზომილებიანი ღრუბლების დროს.

Ხელიკრული

Რა მნიშვნელობა აქვს 12000 ბრუნი/წთ შპინდლის სიჩქარის გამოყენებას CNC დამუშავებისას?

12000 ბრუნი/წთ შპინდლის სიჩქარე მნიშვნელოვანია სწრაფი დაჭრის სიჩქარეებისა და კონტროლირებადი ტემპერატურების დასაბალანსებლად, რაც მრეწველობის სცენარიებში ამაღლებს მასალის ამოღების სიჩქარეს, სიზუსტეს და პროდუქტიულობას.

Როგორ უზრუნველყოფს მაღალი სიჩქარის დამუშავება ალუმინის დამუშავების უპირატესობებს?

Მაღალი სიჩქარის შპინდელი ხელს უწყობს ინსტრუმენტის ზუსტი ტრაექტორიის შენარჩუნებაში, ადვილს ხდის ნაჭრების ამოღებას, ამცირებს ინსტრუმენტის გამომხრილობას და შეინარჩუნებს დასაშვებ გადახრას ±0,05 მმ-ის შიგნით დამუშავების დროს.

Ზემოქმედებს თუ არა მაღალი სიჩქარის შპინდელი ენერგიის მოხმარებაზე?

Იმის მიუხედავად, რომ 12000 ბრუნი/წთ იყენებს მეტ მომენტალურ სიმძლავრეს დაბალ სიჩქარეზე ვიდრე ნაკლები სიჩქარე, საბოლოოდ ის აოპტიმალებს ენერგიის გამოყენებას შემცირებული ციკლური დროით და ინტელექტუალური ენერგიის მართვით, რაც იწვევს საერთო ეფექტურობის გაზრდას.

Რა ფაქტორები უნდა განიხილებოდეს ალუმინის დასამუშავებლად CNC მანქანის შერჩევისას?

Მნიშვნელოვანი ფაქტორები შეიცავს შპინდელის სიმძლავრეს, პოზიციის ზუსტობის შენარჩუნების უნარს, რეგულირებად სიჩქარეებს და ისეთ ფუნქციებს, რომლებიც უზრუნველყოფს ადაპტურ კონტროლს სხვადასხვა მასალის ტიპებზე ნარჩენების შემცირების და ეფექტურობის გაუმჯობესების მიზნით.

Შინაარსის ცხრილი

-

12000r/min საღრმავის სიჩქარის გავლენა ალუმინის დამუშავების სიმძლავრეზე

- 12000r/min საღრმავის სიჩქარის მნიშვნელობის გაგება CNC ფრეზვის პროცესში

- Როგორ აუმჯობესებს სიჩქარიანი ღერძის ძრავები ზუსტადობას მსუბუქი ლითონების დამუშავებისას

- Საჭებლის სიჩქარეების შედარება: 12000r/min წინააღმდეგ სტანდარტული 8000–9000r/min ალუმინისთვის

- Ალუმინის გაფრენისას სიჩქარის სპინდლების ტექნიკური უპირატესობა ხელს უწყობს ხარისხის შენარჩუნებას

-

Ზუსტი და ზედაპირის ხარისხი ალუმინის პროფილის დამუშავებისას სიჩქარის კოპირებადი ფრეზებით

- Ზუსტი დამუშავების მიღწევა ფანჯრებისა და კარის ჩარჩოების კომპონენტებში

- Დაშორების კონტროლი საკეტის ხვრელების, წყლის სლოტების და გამაგრების გასაღებების გაფრენისას ალუმინის პროფილებში

- Ინსტრუმენტის მარშრუტის სტაბილურობა და ზედაპირის ხარისხი 12000r/min-ზე

- Შემთხვევის ანალიზი: ზომების სიზუსტის გაუმჯობესება 12000r\/min სპინდლის სიჩქარის გამოყენებით

- Სამრეწველო ალუმინის CNC მანქანების სიმძლავრე და ეფექტიანობის მოგება

- Ალუმინის პროფილებისთვის კოპირების მანქანების მნიშვნელოვანი შერჩევის კრიტერიუმები

- Მომავალი ტენდენციები სიჩქარის ალუმინის ფანჯრებისა და კარების დამუშავების კოპირებად მარშრუტიზატორებში

-

Ხელიკრული

- Რა მნიშვნელობა აქვს 12000 ბრუნი/წთ შპინდლის სიჩქარის გამოყენებას CNC დამუშავებისას?

- Როგორ უზრუნველყოფს მაღალი სიჩქარის დამუშავება ალუმინის დამუშავების უპირატესობებს?

- Ზემოქმედებს თუ არა მაღალი სიჩქარის შპინდელი ენერგიის მოხმარებაზე?

- Რა ფაქტორები უნდა განიხილებოდეს ალუმინის დასამუშავებლად CNC მანქანის შერჩევისას?