Ავტომატიზაციისა და ოპერაციული ეფექტუანობის გამძლევა ასამბლეის ხაზებში

Თანამედროვე წარმოების სამყაროში, საჭექი გარდამტეხი მანქანები ნამდვილად ცვლიან საქმების შესრულების გზას, კიდევ უფრო მკაცრი მოთხოვნების დასაკმაყოფილებლად, როგორც სიზუსტის, ასევე სწრაფი წარმოების დროის მიმართ. ადამიანების დამოკიდებულების გარეშე, რომლებიც ხელით დაჭიმვისას შეიძლება შეცდეთ, ეს მანქანები ყოველ ჯერზე ერთნაირად მუშაობენ. ისინი შეძლებენ მომენტის სპეციფიკაციების მიღწევას დაახლოებით 0.1 ნიუტონ-მეტრის ფარგლებში, უმეტეს შემთხვევაში კი დაახლოებით 99.8%-ით, როგორც ნაჩვენებია 2024 წლის ავტომატიზაციის ეფექტიანობის შესახებ ანგარიშში. ამ სისტემების სიმძლავრის მიზეზი ის არის, თუ როგორ ურთიერთქმედებენ ისინი PLC-ებთან და ინტელექტუალურ ინდუსტრიულ ინტერნეტის პლატფორმებთან. ეს კავშირი საშუალებას აძლევს სრული სინქრონულობის მიღწევას საწარმოს მთელ ფართობზე, სადაც სატრანსპორტო ლენტები ნაწილებს ამართებენ, ავტომატური მიმაგრებელი მოწყობილობები აწვდიან კომპონენტებს და ხარისხის შემოწმება ხდება ზუსტად საჭირო ადგილას.

Საჭირკვლე დამაგრების მანქანების როლი მოწყობის ხაზის ავტომატიზაციის განვითარებაში

Ავტომატური ბორბის სახლები ამ სამუშაოს 3,2-ჯერ უფრო სწრაფად ასრულებენ, ვიდრე ხელით მუშაობა, პირველი გადატვირთვის 98,5%-იანი მაჩვენებლის შენარჩუნებით. ეს ამაღლებს ელექტრონული ასამბლეის ბოთლების მაგიდას, სადაც ერთი სმარტფონის ხაზი მიკრონული დასმის მქონე 120 ან მეტი ბორბის სახლს მოითხოვს.

Ინტეგრაცია სინქრონიზებული წარმოების ინდუსტრიულ ავტომატური სისტემებით

Ახალგაზრდა სისტემები MES პლატფორმებთან OPC UA პროტოკოლების გამოყენებით უკავშირდებიან, რაც საშუალებას იძლევა რეჟიმში რეალურ დროში შესწორება მოხდეს. მაგალითად, თუ სენსორი ამჩნევს პანელის დეფორმაციას, მანქანა 0,8 წამში ხელახლა აკალიბრებს ჩასასვლელი სიღრმეს - ეს მოქნილობა ხელით მუშაობის გუნდებს შეუძლებელია.

Მაღალმოცულიან წარმოებაში მოქმედი ეფექტი ოპერაციულ ეფექტურობაზე

Ავტომობილის ქარხნების მიერ აღნიშნული სისტემების გამოყენების შედეგად ციკლური დრო 18%-ით უფრო მოკლეა, ხოლო გამოყენებული კომპონენტების გამო გარანტიული პრეტენზიების რაოდენობა 63%-ით ნაკლებია. მაღალმოცულიანი მომხმარებლის ელექტრონიკის წარმოების მწარმოებლები პროგნოზული მომსახურების ალგორითმების გამოყენებით 24/7 წარმოებას ახორციელებენ ნაკლებ ვიდრე 0,5% დაუსვენებლობით.

Შესწავლის შემთხვევა: ავტომობილის ასამბლეის ხაზები, რომლებიც ბორბის შეკრების ავტომატურ სისტემებს იყენებენ

Წამყვანმა ელექტრომობილების მწარმოებელმა ბატარეის ბლოკის მონტაჟის შეცდომები 79%-ით შეამცირა ხედვით მიმართული საჭე მანქანების გამოყენების შედეგად. სისტემა ამუშავებს 11 საჭის ტიპს ოთხ სატრანსპორტო საშუალების პლატფორმაზე, კონფიგურაციების გადართვა 22 წამში — მაშინ როდესაც ადამიანის მიერ ხელით გადაყვანა 45 წუთს სჭირდებოდა.

Საჭე დამაგრების პროცესებში ზუსტი და ხარისხიანი კონტროლის უზრუნველყოფა

Როგორ უზრუნველყოფს საჭე მანქანები ერთნაირ მომენტსა და სწორ განლაგებას

Დღევანდელი საჭექი გარდამტეხი მანქანები შეამცირეთ განსხვავებები პროგრამირებადი კრუხის პარამეტრების გამოყენებით, რომლებიც შეესაბამებიან სხვადასხვა მასალის მოთხოვნებს და თმის ფორმას. ამ მანქანებს აქვთ ჩაკეტილი უკუკავშირის სისტემები, რომლებიც მუშაობის დროს კორექტირებენ ბრუნვის ძალას, რათა დაიცვან იმავე შედეგების მიღების შესახებ ISO 5393:2013 სტანდარტები, როგორც წესი, დატვირთვის გაზომვაში დარჩენილი იყოს ±2%-იან ზუსტური დიაპაზონში. როდესაც რაღაც ხარვეზი იქმნება, მაგალითად, თუ ღერხები არასწორად არის დახვეული ან არასწორად არის გამართული, სპეციალური შეცდომის აღმომჩენი პროგრამული უზრუნველყოფა დროულად შეაჩერებს პროცესს, სანამ დეფექტური ნაწილები შემდგომ წარმოების ხაზზე გადავა. ერთ-ერთმა დიდმა ავტომობილის ნაწილების წარმოებელმა კომპანიამ დაფიქსირდა დახვეული შემაერთებლების დეფექტების დაახლოებით 34%-იანი შემცირება იმ მომენტიდან, რაც ასეთი ტიპის მანქანები საწარმოში გამოიყენა.

Რეჟიმში ნამდვილ დროში შემოწმება და ხარისხის საგულდაგულოდ მონაცემების რეგისტრაცია

Გამაგრების ოპერაციების შესახებ ინფორმაციის შეგროვებაზე გავლენას ახდენს ინტეგრირებული სენსორები, რომლებიც ამჟამად აგროვებენ დეტალურ მონაცემებს, როგორიცაა ბრუნვის მომენტის მრუდები, ღერძული ძალები და იმის გამოხატულება, თუ რამდენად ხდება რაიმეს ბრუნვა ასამბლების დროს. სისტემა დროის ნიშნებს ამატებს და ადგენს, თუ რომელმა სამუშაო ადგილმა რა მუშაობა შეასრულა, რაც ამ ჩანაწერების არასანქცირებული ცვლილების შეუძლებლობას უზრუნველყოფს, ხოლო ავტომომხმარებელთა კომპანიებისთვის დამატებით შეესაბამება მკაცრ IATF 16949 მოთხოვნებს. მაღაზიები ამ მონაცემების მიმართ საკმარისად სასარგებლოდ გამოიყენებენ ინფორმაციას. ისინი შეძლებენ ბრუნვის მომენტის გადახრის დროულად ამჩნევას და გადაუხრელად დარჩენას დასაშვებ ზღვრებში. აეროკოსმოსური კლიენტებისთვის სისტემა ავტომატურად აგენერირებს საჭირო AS9102 FAIR ანგარიშებს, რითაც ხელს უშლის დიდი მოცულობის საოფისე მუშაობას. და არ დაგვავიწყდეს საბოლოო შედეგზე ზემოქმედება: კვლევები აჩვენებს, რომ ამ ტექნოლოგიის გამოყენების შემთხვევაში საწარმოები ხელით შემოწმების რაოდენობას ამცირებენ დაახლოებით ორი მესამედით იმ სამრეწველო პირობებში, სადაც ერთდროულად რამდენიმე პროდუქტის ასამბლება ხდება.

Ადამიანური შეცდომების და პროდუქტის დეფექტების შემცირება

Როდესაც საუბარი მიდის საპირის განთავსებაზე, ავტომატიზაცია უზრუნველყოფს იმ სტაბილურობას, რომელსაც ადამიანური ხელი ვერ მიაღწევს. საუბარი იმაზეა, რაც მომხდარიყო, როდესაც საყოფაცხოვრებო ტექნიკის მწარმოებლებმა 2023 წელს ამ საქმეში რობოტები შეიტანეს. გარანტიის პრეტენზიები თითქმის ნახევრად შემცირდა, რადგან ასეთი პრობლემების მქონე მომჭიდროებელი საპირები უფრო იშვიათად გვხვდებოდა. თუმცა მნიშვნელოვანი სხვაობა განსაკუთრებით მგრძნობიარე სფეროებში იჩანს, როგორიცაა მედიცინის მოწყობილობები. მაგალითად, მაგნიტურ-რეზონანსული სკანერების არასწორად მოკიდებული საპირები არ არის უბრალოდ ტექნიკური ხარვეზი, არამედ პოტენციური ავარია, რომელიც მომავალში არის დამალული. წარმოებელმა უნდა გადაეხადა მედტექ ხარისხის ჟურნალში გამოქვეყნებული მონაცემების მიხედვით ბოლო წელს მილიონზე მეტი დოლარი, როდესაც მათ უნდა მოეხსნათ მანქანები გამოყენებიდან ზუსტად ამ პრობლემის გამო.

Სამუშაო ძალის ხარჯების შემცირება და სამუშაო ადგილების ოპტიმიზაცია

Საპირის მოკიდების მანქანები როგორც სამუშაო ხარჯების შემცირების ამოსახსნელად გამოყენებული ამონახსნი

Როდესაც კომპანიები ავტომატურად ასრულებენ ხელშეუშვებელ ხელით მოკრების ამოცანებს, ისინი ინახავენ თანხას ორი ძირითადი გზით: ნაკლები ადამიანის რაოდენობა სამუშაოზე და გზა ნაკლები შეცდომების მოხდენა. ერთი ავტომატური სისტემა შეძლებს იმას, რასაც ადრე რამდენიმე მუშა აკეთებდა, გარდა ამისა, ის ყოველთვის ერთნაირ ტორქს იყენებს ადამიანური ხელების ნაცვლად, რომლებიც შეიძლება საწევებს შორის იცვალონ მცირედ. ეკონომია საკმაოდ მნიშვნელოვანია, დაახლოებით 25-დან 40 პროცენტამდე შემცირდება პირდაპირი საშრომო ხარჯები მაშინ, როდესაც წარმოების მოცულობა მაღალია. და ეს აისახება თვიური ხარჯების ერთ-ერთ ყველაზე დიდ სტატიაზე, რომელსაც უმეტესი ქარხნები უჯდებიან. საინტერესოა, რომ ამ მანქანებმა ასევე გაათავისუფლეს რესურსები, ასე რომ კომპანიებს აღარ სჭირდება დამატებითი საათების გადახდა ან ახალი თანამშრომლების მომზადებაზე დიდი თანხის ხარჯვა. ეს განსაკუთრებით კარგად მუშაობს იმ ადგილებში, სადაც ავტომობილის ელექტრონიკა იქმნება, სადაც პროდუქტებს სტანდარტულად 90-ზე მეტი კავშირის წერტილი აქვთ, რომლებიც ყველას სწორი რაოდენობით უნდა დახურული იყოს.

Სამუშაო ძალის როლების გადატანა ხელმძღვანელობისა და მომსახურების მიმართ

Როდესაც მავთულის შეკრება ავტომატურად ხდება იმ განმეორებითი სამუშაოებისთვის, ტექნიკოსები იწყებენ უკეთ როლებში გადასვლას, როგორიცაა პროგნოზული მომსახურების სამუშაოს კოორდინირება და პროდუქტის ხარისხის შემოწმება წარმოების დროს. გადაადგილება ეხმარება მუშაკებს ახალი უნარების შესწავლაში, უფრო დიდ დამაკმაყოფილებელ სამუშაოს მიცემაში და ყოველდღიური მოვლენების უკეთ მართვაში. ხელით მავთულის შეკრებით დღის განმავლობაში სამუშაო თანამშრომლები ეძებენ გზებს, როგორ უნდა იმუშაოს მანქანები უფრო გლუვად. ასეთი თანამშრომლობა ადამიანებსა და მანქანებს შორის სინამდვილეში უკეთესი პროდუქტების მიღებას უწყობს ხელს და ნიშნავს იმ დეფექტების შემცირებას, რომლებიც მოგვიანებით სარემონტოდ სჭირდება.

Რობოტებთან და ინდუსტრია 4.0-ის განშტოება გაჭურვებული წარმოების ინტეგრაცია

Მავთულის შემაკრეპ მანქანებსა და რობოტებს შორის სინერგია ავტომატურ ასამბლებში

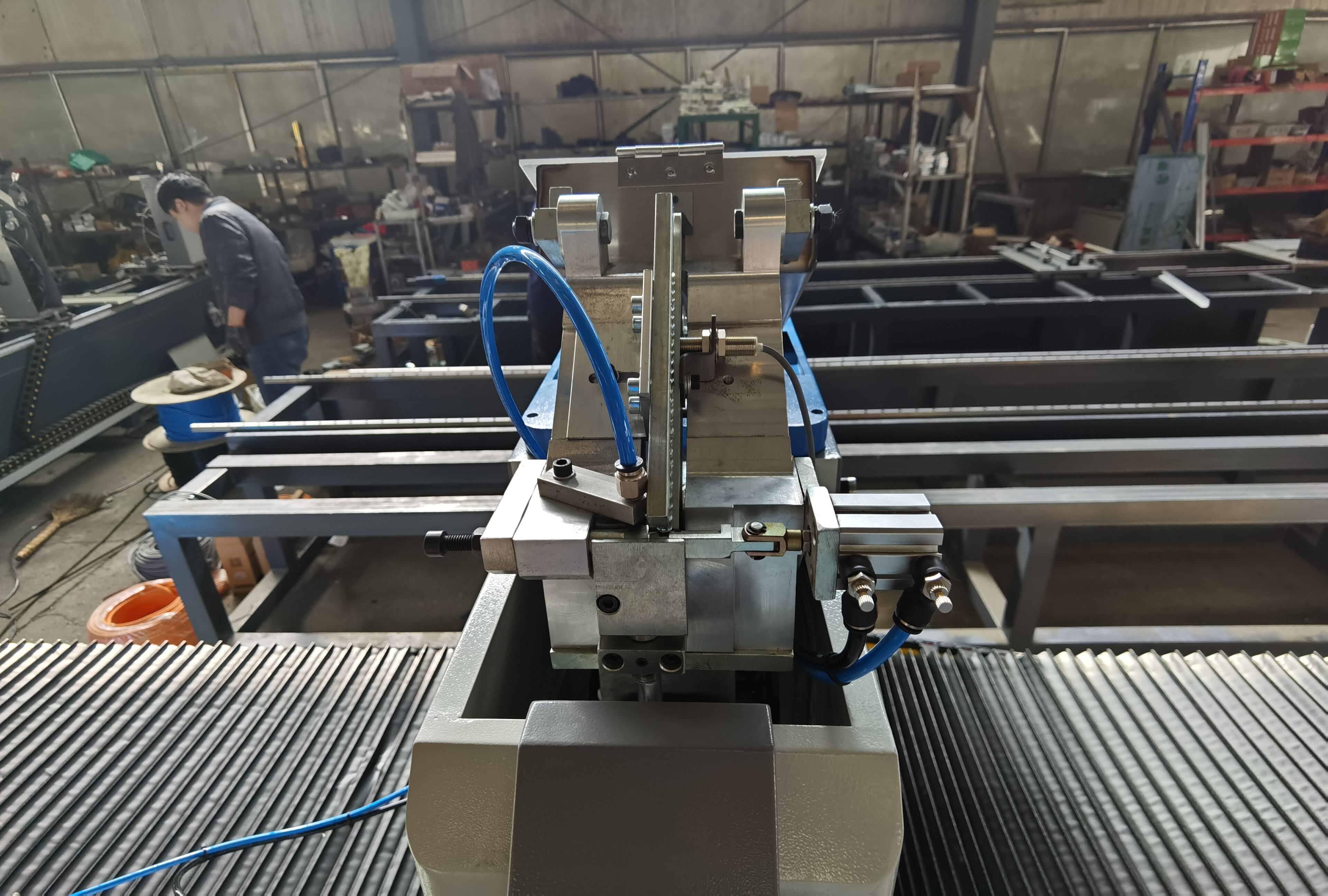

Მოდერნული საჭექი გარდამტეხი მანქანები ინტეგრირდება რობოტულ მხებთან შეუთავსებლად, აღწევს ±0.1მმ-იან პოზიციურ სიზუსტეს. ეს ხელს უწყობს ხელს შეუხებელ ადგილებში გადაბმას — აუცილებელი ავტომობილის აკუმულატორის აფხეკების და ავიაკოსმოსის კომპოზიტური პანელების ასაგებად. მწარმოებელი ავტომობილების ქარხნების მიერ მოწოდებული ინფორმაციით, 40%-ით უფრო სწრაფი ციკლური დრო იქნა მიღწეული თანამშრომლობითი რობოტების ელექტროსარკელებთან ერთად გამოყენებისას.

Ბრძანების შესრულება გონივრულ წარმოებაში და ინდუსტრიის 4.0 რევოლუციაში

Როგორც საწყისი IoT მოწყობილობები, ღონის შეკრების მანქანები აწვდის სიმძლავრის მონაცემებს რეალურ დროში (5–50 ნმ დიაპაზონში) წარმოების განხორციელების სისტემებს (MES), რაც უზრუნველყოფს წარმოების ხაზების თვითოპტიმიზაციას. 2025 წლის ინდუსტრიული რობოტების ბაზრის მოხსენების მიხედვით, გონივრული ქარხნების 73%-მა, რომლებიც იყენებენ ავტომატიზირებულ შეკრების ხელსაწყოებს, შეამცირა სიმძლავრის დეფექტები 60%-ით მრ cloud-ზე დაფუძნებული ანალიტიკის გამოყენებით.

Მონაცემებზე დამყარებული პირდაპირი მორგება და ადაპტიური შეკრების პარამეტრები

Სპეციალური მოდელები დამუშავების პროცესში ავტომატურად ახორციელებენ 1,200-ზე მეტ მონაცემთა წერტილს წუთში - საყრდენი ნაკეცის სიღრმიდან მასალის ზედაპირის მაგრივე სიმაგრემდე - და პროცესის შუა გზაში ახდენენ მომენტის მრუდების კორექტირებას. ეს ადაპტაციის შესაძლებლობა უზრუნველყოფს სწრაფ პროდუქტის გადახურვას, ზოგიერთი მოდულარული სისტემის ინსტრუმენტების ხელახლა კონფიგურირებას ხუთ წუთზე ნაკლებ დროში შემდეგი მოდელის შეკრებისთვის.

Ტენდენცია: პროგნოზირებითი მომსახურება ავტომატური საყრდენი სისტემების შესახებ

Რხევის სენსორები და ძრავის დენის ანალიზი გადაცემათა ყუთის გამართულების შესახებ ინფორმაციას წარმოადგენს 300-500 ოპერაციული საათის წინასწარ. მწარმოებლების მიერ აღნიშნული სისტემების გამოყენების შედეგად არაგეგმული შეჩერების შემთხვევები 89% ნაკლებია ჩვეულებრივი სისტემებთან შედარებით. მოდელების ღრუბელთან დაკავშირების შემთხვევაში შესაძლებელია საჭირო ნაწილების ავტომატური შეკვეთა მაშინ, როდესაც გამოყენების ზღვარი აღემატება ISO 5393:2017 სტანდარტებს.

Მოქნილი და გაშლადი მოდულარული ამონახსნები სხვადასხვა ინდუსტრიისთვის

Მოდულარული ავტომატიზაცია საშუალებას გვაძლევს სწრაფად გავარჩიოთ საყრდენი სისტემების ხელახლა კონფიგურირება

Საჭე გამაგრების მანქანების მოდულური ბუნება მოდის მათი პლაგინის კომპონენტებიდან, რაც ნამდვილად ამაღლებს წარმოების მოქნილობას. ამ მანქანების ხელახლა კონფიგურირება შესაძლებელია რამდენიმე საათში, იმ დღეების ნაცვლად, როგორც ეს ადრე იყო მიღებული. სწრაფად გამოსასწორებელი შესაძლებლობა მნიშვნელოვან როლს თამაშობს ინდუსტრიებში, როგორიცაა მომხმარებლის ელექტრონიკის წარმოება და საყოფაცხოვრებო ნივთების ასამბლეის ქარხნები. სხვადასხვა მოდულებს შორის სტანდარტიზებული კავშირები უზრუნველყოფს საწარმოო სარდაფებზე საქმეების უფრო გლუვ მსვლელობას. 2025 წლის ინდუსტრიული დიზაინის ტენდენციების ბოლოდროინდელი მიმოხილვა აჩვენებს, რომ ასეთი სახის გადაუდგებელი სისტემები ამცირებს აღჭურვილობის დაუსვენებელ დროს დაახლოებით 30 პროცენტით, ამავდროულად აჩქარებს კომპანიების ახალი პროდუქტების გაშვების დროს. წარმომადგენლებისთვის, რომლებიც გავრცელებას უპირობებენ, არ სჭირდებათ მთელი წარმოების ხაზების შეცვლა ყოველ დრო, როდესაც რამე შეცვლა სურთ. უბრალოდ ახალი მოდულების ჩასმა საუკეთესო შედეგს იძლევა, შენარჩუნებული წარმოების სიჩქარეს და დახმარებას ქმნის საწარმოებს კონკურენტების წინააღმდეგ, რომლებიც შესაძლოა ჯერ არ იმუშაონ ასეთი ინვესტიციებით.

Მანქანები მორგებული ასამბლეისთვის სპეციალიზებული ავტომობილისა და აეროკოსმოსური აპლიკაციებისთვის

Ზუსტი წარმოების სფეროებში არსებობს მზარდი მოთხოვნა სპეციალიზებული საჭირო სისტემების მიმართ, რთული კომპონენტების მუშაობისას, როგორიცაა ძრავის ბლოკები ან ტურბინის მოწყობილობები. საუკეთესო სისტემები შეძლებენ ტორქის დონის შენარჩუნებას დაახლოებით პლუს ან მინუს 0.10 ნიუტონ-მეტრში ერთგვაროვნად, მაშინაც კი, როდესაც მუშაობენ უნიკალურ მასალებთან, რომლებიც განსაკუთრებული აპლიკაციებისთვის არის შექმნილი. ამ სახის მანქანები ნამდვილად იცვლიან როგორ იჭრებიან ბოლტები დამოკიდებულებით იმაზე, თუ როგორი ტოლერანტობის მოთხოვნა აქვს ნაწილს. ბოლო აღმოჩენების მიხედვით, რომელიც გამოქვეყნდა საჰაერო მოწყობილობების ჟურნალში წინა წელს, ასეთი სახის გონივრულმა გადაადგილებამ დაახლოებით 22%-ით შეამცირა უარყოფილი კომპონენტების რაოდენობა საჰაერო ინდუსტრიაში. იმ ადგილებში, სადაც ვიბრაციები არის მუდმივი თანახმარები, კატასტროფული უმაგლების თავიდან ასაცილებლად, ეს განსაკუთრებული ავტომატიზებული ამონახსნები აკეთებს სხვაობას. გარდა ამისა, ისინი დახმარებით მწარმოებლებს დარჩენაში მკაცრ ხარისხის სერტიფიკაციებში, რომლებსაც რეგულატორები დიდ ხანს მოითხოვენ.

Მოქნილი ავტომატიზაციის სისტემების გასაშლა წარმოების ხაზებში

Მოდულური პლატფორმის დიზაინი უფრო იოლს ხდის ოპერაციების გასაშლელობას მცირე ტესტური გაშვებიდან სრული მასშტაბის წარმოებაზე გადასვლისას. კომპანიები ხშირად იწყებენ მხოლოდ ერთი სამუშაო ადგილის კონფიგურაციით თავიანთი სპეციალური პროდუქტებისთვის, სანამ გაფართოვდებიან ქარხნის სივრცეში. ნაბიჯ-ნაბიჯ გაფართოების მოდელი თავდაპირველ ინვესტიციებს დაახლოებით 40 პროცენტით აკლებს ტრადიციული ყველაფრის ჩათვლით სისტემებთან შედარებით. რეალური წარმოების მონაცემების განხილვისას ხილულია წესიერება, რომ ხარჯები თანმიმდევრულად იკლებს სადგურების რაოდენობის გაზრდისას. თითოეული დამატებითი პარალელური სადგური ამცირებს წარმოების თითოეული ერთეულის ფასს, ხოლო ხარისხის კონტროლი მკაცრად ინარჩუნება დაახლოებით პლიუს ან მინუს ხუთ მიკრონში. რაც ნამდვილად გამოირჩევა, არის ის, რომ ასეთი კონფიგურაციები უკეთ იყენებს ქარხნის ფართის ხელმისაწვდომ ფართობს და საშუალებას აძლევს ბიზნესებს სწრაფად გაზარდონ წარმოების სიმძლავრე, როდესაც ბაზარზე რაიმე ახალი პროდუქტი გამოუშვებენ.

Ხელიკრული

Რა არის საჭირო სამაგრი მანქანების გამოყენების მთავარი უპირატესობა წარმოებაში?

Საჭირო სამაგრი მანქანების გამოყენებით წარმოებაში მიიღწევა მუდმივი სიზუსტე და შემცირდება ადამიანური შეცდომები, რაც ამაღლებს პროდუქტის ხარისხს და მოქმედების ეფექტურობას.

Როგორ ინტეგრირდება საჭირო სამაგრი მანქანები თანამედროვე ინდუსტრიულ სისტემებში?

Საჭირო სამაგრი მანქანები ინტეგრირდება თანამედროვე ინდუსტრიულ სისტემებში PLC-ებთან და IoT პლატფორმებთან დაკავშირებით, რაც უზრუნველყოფს სინქრონიზებულ და მოქნილ წარმოების პროცესებს.

Შეიძლება თუ არა საჭირო სამაგრი მანქანებმა შეამცირონ სამუშაო ხარჯები?

Დიახ, საჭირო სამაგრი მანქანები შეიძლება მნიშვნელოვნად შეამცირონ სამუშაო ხარჯები რეპეტიტიული ამოცანების ავტომატიზებით და ხელით ჩართვის საჭიროების შემცირებით.

Როგორ უწყობს საჭირო სამაგრი მანქანები ხელს Industry 4.0 ინიციატივებს?

Როგორც IoT მოწყობილობები, ეს მანქანები მომწოდებენ რეალურ დროში მონაცემებს წარმოების განხორციელების სისტემებს და უზრუნველყოფს თვით-გაუმჯობესების წარმოების ხაზებს Industry 4.0 ინიციატივების ფარგლებში.

Ხომ არ არის მოდულარული საჭირო სამაგრი ამონახსნები გადაუდებელი სხვადასხვა ინდუსტრიებისთვის?

Დიახ, მოდულური დიზაინი სწრაფ პერეკონფიგურაციას უზრუნველყოფს, რაც მათ საშუალებს გამოიყენონ ელექტრონიკის, ავტომობილისა და ავიაციის მანუფაქტურებში.

Შინაარსის ცხრილი

-

Ავტომატიზაციისა და ოპერაციული ეფექტუანობის გამძლევა ასამბლეის ხაზებში

- Საჭირკვლე დამაგრების მანქანების როლი მოწყობის ხაზის ავტომატიზაციის განვითარებაში

- Ინტეგრაცია სინქრონიზებული წარმოების ინდუსტრიულ ავტომატური სისტემებით

- Მაღალმოცულიან წარმოებაში მოქმედი ეფექტი ოპერაციულ ეფექტურობაზე

- Შესწავლის შემთხვევა: ავტომობილის ასამბლეის ხაზები, რომლებიც ბორბის შეკრების ავტომატურ სისტემებს იყენებენ

- Საჭე დამაგრების პროცესებში ზუსტი და ხარისხიანი კონტროლის უზრუნველყოფა

- Სამუშაო ძალის ხარჯების შემცირება და სამუშაო ადგილების ოპტიმიზაცია

- Რობოტებთან და ინდუსტრია 4.0-ის განშტოება გაჭურვებული წარმოების ინტეგრაცია

- Მოქნილი და გაშლადი მოდულარული ამონახსნები სხვადასხვა ინდუსტრიისთვის

-

Ხელიკრული

- Რა არის საჭირო სამაგრი მანქანების გამოყენების მთავარი უპირატესობა წარმოებაში?

- Როგორ ინტეგრირდება საჭირო სამაგრი მანქანები თანამედროვე ინდუსტრიულ სისტემებში?

- Შეიძლება თუ არა საჭირო სამაგრი მანქანებმა შეამცირონ სამუშაო ხარჯები?

- Როგორ უწყობს საჭირო სამაგრი მანქანები ხელს Industry 4.0 ინიციატივებს?

- Ხომ არ არის მოდულარული საჭირო სამაგრი ამონახსნები გადაუდებელი სხვადასხვა ინდუსტრიებისთვის?