12000r/min スピンドル回転数がアルミニウム加工性能に与える影響

CNCルーティングにおける12000r/min スピンドル回転数の重要性の理解

アルミプロファイルの切削加工では、主軸回転数を約12000回転/分に設定すると最も効果的です。これは、作業を効率よく進めるために十分な速度を確保しつつ、温度上昇を適切に抑制するバランスを実現します。標準的なCNCルーターは長時間の連続運転中に熱が蓄積しやすく、特に薄肉の窓枠などでは反りなどの問題を引き起こすことがあります。特定の7075番アルミニウム材を加工する場合、9000rpmといった低速設定ではなく12000rpmで加工することで、金属除去率が約23%向上するとの試験結果もあります。このような性能向上は、大量生産を行う工場にとって、1分1秒を争う状況で極めて大きな意味を持ちます。

高速スピンドルモーターが軟金属加工の精度を高める仕組み

アルミニウムは融点が非常に低いため、切削加工時のチップ排出が極めて重要になります。そのため、多くの工作機械メーカーが最近では高速スピンドルに依存しており、0.2mm以下のステップオーバーで非常に精密なツールパスを維持することが可能になっています。これにより、配線用チャンネルやロック機構など、複雑な形状を持つ部品を、刃先の詰まりやねばつき残渣の問題なく加工できるようになります。約12,000回転/分の速度で運転すると、低い遠心力により工具のたわみが大幅に減少します。ほとんどの製造業者は、これにより±0.05mm程度の公差を保てるようになり、気象条件に対して確実に密閉する必要があるドアや窓の製造においてこれは非常に重要な要素です。

アルミニウム加工におけるスピンドル回転数の比較:12000r/min 対 標準的な8000–9000r/min

| パラメータ | 12000r/min | 8000–9000r/min | 優位性 |

|---|---|---|---|

| 表面粗さ | 0.8–1.2µm | 1.6–2.0µm | 40%の改善 |

| 工具寿命 | 85–100時間 | 60–75時間 | +28%長寿命 |

| サイクル時間 | 22分 | 31分 | 30%高速 |

出典:International Journal of Advanced Manufacturing Technology、2021年

アルミニウムフライス加工における工具摩耗低減のための高速スピンドルの技術的利点

12000r/minでは、チップの迅速な排出により切削温度が最適範囲(85–110°C)に保たれ、低速時と比較して超硬工具の刃先の積みこみが62%低減される。この熱的安定性により工具寿命が大幅に延長され、数千回にわたる加工サイクルを通じて一貫した表面仕上げが確保され、予期せぬ停止やメンテナンスコストを最小限に抑える。

高速コピーラウターによるアルミプロファイル加工の精度と表面品質

窓・ドアフレーム部品における高精度加工の実現

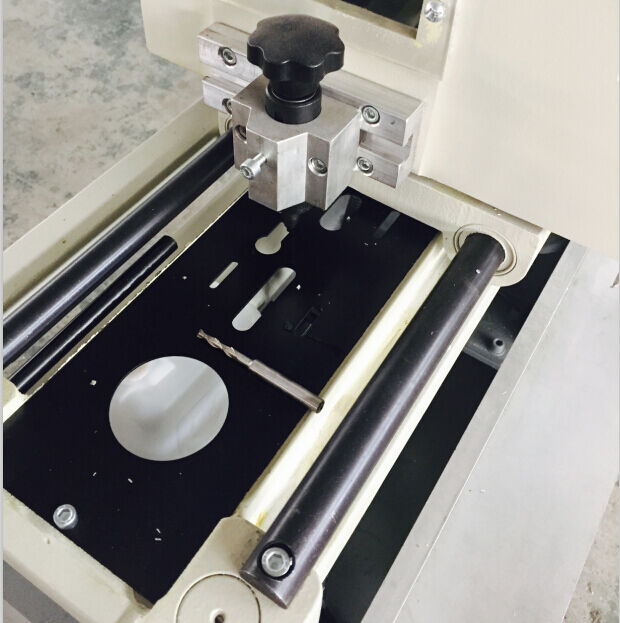

高速車 コピーラウター ±0.02mmの精度を実現し、窓やドア枠製造における厳しい寸法要件を満たします。排水チャネルやハードウェア取付位置など、複雑な形状を加工する際には、このレベルの精度が極めて重要です。0.1mmを超える誤差は構造的完全性や気密性能を損なう可能性があります。

アルミプロファイルへの鍵穴、水抜き溝、配線溝のフライス加工における公差管理

リアルタイムの速度補正と安定したスピンドルダイナミクスにより、現代の コピーラウター バッチ生産中を通して±0.05mmの一貫性を維持します。12000r/minでの運転と切削抵抗の低減がスロッティング中の熱変形を最小限に抑え、ロック装置、排水システム、電気部品の正確な適合を保証します。

12000r/minにおけるツールパスの安定性と表面仕上げ品質

高回転スピンドルでは、8000r/minシステムと比較して調和振動が62%低減され、表面粗さ(Ra)は0.8µm以下に抑えられます。これにより、二次的な研磨工程が不要になります。この振動抑制効果により、スライドハードウェアの表面に対して滑らかなツールパスが実現し、機能性と外観品質の両方が向上するとともに、後処理時間の短縮も達成されます。

ケーススタディ:12000r/minスピンドル速度を用いた寸法精度の改善

2023年の業界分析によると、製造業者が12000r/minのコピールーターを導入した結果、寸法誤差が40%削減されました。溝の深さの一様性(10,000個のユニットで±0.1mm)およびねじ穴の同心度(±0.03mm)の向上が、組立ラインにおける不良品率の低下に直接寄与し、工程信頼性の定量的な向上が示されています。

産業用アルミニウムCNCルーティングにおける生産性と効率の向上

12000r/minでの高速な材料除去率による効率の向上

12000r/min での運転は、8000r/min スピンドルと比較して素材の除去速度を18~22%向上させ、窓・ドア用プロファイルのフライス加工、溝入れ、穴あけなどの主要工程を加速します。最適なチップロードを維持し、待機時間を最小限に抑えることで、工具寿命を犠牲にすることなく生産効率を高めます。

アルミプロファイル大量生産におけるサイクルタイムの短縮

1日あたり500本以上のアルミプロファイルを処理する生産環境では、12000r/min 使用により1ユニットあたり3.8~4.2分の時間短縮が可能です。これは月間で42~48時間の生産時間回復に相当します。この効率向上は、スピンドルの加速・減速サイクルの削減と、非切削移動を低減する最適化されたツールパスアルゴリズムによるものです。

データ分析:最適化されたスピンドル速度により最大35%の生産性向上

12の工業現場での調査結果:

| 主軸回転数<br> | 時間当たりの生産数 | 工具交換頻度 |

|---|---|---|

| 9000r/min | 38 | 6.2時間ごと |

| 12000r/min | 51 | 5.8時間ごと |

出力が34.2%増加したことは、より高い回転数(RPM)により1回転あたりの切削力を低減できることを示しており、工具摩耗頻度の増加を、全体的な生産性向上によって効果的に相殺している。

エネルギー消費分析:速度と電力効率のバランス

12000r/minでの運転は8000r/min設定に比べて瞬間的な電力消費が18~22%高くなるが、インテリジェントなトルク管理と可変周波数ドライブによりエネルギー使用が最適化される。サイクル時間が短縮されることで、処理された材料1キログラムあたりの総消費電力量(kWh)が9~12%削減され、連続生産運転において同等またはそれ以上のエネルギー効率を実現する。

アルミプロファイル用途におけるコピーラウターの主要選定基準

産業用途向けCNCラウターのアルミニウム加工能力の評価

アルミプロファイルを加工する際には、以下の方法を採用するのが最適です コピーラウター スピンドル出力が少なくとも2.2kWあり、約12,000rpmまで回転できるもの。これらの仕様は、ロック穴の切断や配線用チャンネルの作成など、より困難な作業に必要です。産業用の用途では、繰り返しでも約0.1mm以内の位置精度を維持できる機械を探してください。このような高い精度は、窓枠やドアを一貫して製造する際に非常に重要です。材料の厚さに応じて送り速度を自動調整するアダプティブ制御機能を備えた機械は、異なる部品を同時に生産する混合バッチ運転において、廃材をおよそ15〜20%削減できます。

多目的なプロファイリング作業における可変速度スピンドルの重要性

デジタル制御されたスピンドルにより、アルミニウム合金間のシームレスな切り替えが可能になります。12,000r/minのスピンドルは、より硬い6061-T6構造用プロファイル(300~400 HB)から柔らかい3003被覆材への切り替え時にも最適なチップ負荷を維持します。この適応性により、薄肉部分での工具たわみを防止し、固定回転速度の機械に比べてスロットフライス加工を35%高速化できます。

高速アルミニウム加工における振動抑制と熱管理

高級ルータは、以下の2つの戦略によって高速加工の課題に対応しています:

- アクティブ振動制御 :ポリマー・コンクリート製のベースとリニアガイドのダンピングシステムにより、12,000r/min時の調和振動を62%低減

- 熱安定性 :液体冷却式スピンドルとシャーシ内気流設計を組み合わせることで、長時間の作業中でも運転温度を45°C以下に保ち、受動冷却に比べてベアリング寿命を2.3倍に延ばします

アルミ製窓・ドア加工向け次世代高速コピー・ルータの将来動向

次世代アルミニウムルータ機械におけるスマート制御の統合

次世代のコピー・ルーターには、リアルタイムのプロファイル厚さデータに基づいてフィード速度(300~600 mm/秒)とスピンドルトルクを動的に調整するIoT対応スマート制御機能が搭載されています。これらのシステムは手動設定に比べて準備時間を40~60%短縮でき、クラウド接続インターフェースを通じた遠隔監視をサポートするため、生産を中断することなくファームウェアの更新やトラブルシューティングが可能です。

高速ルーターにおける予知保全およびスピンドル状態監視

振動センサーはサーマルイメージングと連携して、毎分約12000回転という高回転数時においてもスピンドルの状態を監視します。予知保全機能を搭載した機械の場合、交換が必要になるまでの寿命がおよそ30%長くなり、工場では従来の設備と比較して予期せぬ停止が約半分に減少します。このシステムは、ベアリングの温度が65度を超えた場合や振動が5マイクロメートルを超えた場合に警告を発します。これらは加工プロセスの安定性に問題が生じている可能性があるという警告サインです。業界レポートによると、このような監視システムを導入することで、中規模の workshop では修理費だけで年間約1万8000ユーロの節約が可能です。

アルミプロファイル切断における自動化の新興トレンド

現代の自動化されたルーターセルは、6軸ロボットアームと視覚誘導システムを統合することで、カーテンウォール製造時の部品の均一性を約98.7%に高めています。これらの装置には通常、デュアルパレットテーブルと自動工具交換装置が備わっており、24時間体制での運転が可能になります。ソフトウェア面でも大幅な進歩があり、人工知能プログラムによってさまざまな建築用途において材料の無駄が全体で約22%削減されています。さらに、高速12,000回転/分のスピンドルと、ワークピースをスマートに反転させる機構を加えることで、金属部品における複雑な三次元溝加工のサイクルタイムがほぼ35%短縮されるようになりました。

よくある質問

CNC加工で12000r/minのスピンドル速度を使用することの意義は何ですか?

12000r/minのスピンドル速度は、高速切削と温度制御のバランスを取るために極めて重要であり、工業用途における素材除去率、精度、生産性を向上させます。

高速マシニングはアルミニウム加工にどのようにメリットがありますか?

高速スピンデルはツールパスを正確に維持し、切屑の排出を助け、工具のたわみを低減し、加工中に±0.05mm以内の公差を保持します。

スピンデル回転数の向上はエネルギー消費に影響しますか?

12000r/minは低速よりも瞬間的な電力消費が大きくなりますが、サイクルタイムの短縮とスマートな電力管理により、結果的にエネルギー使用量が最適化され、全体的な効率が向上します。

アルミニウム加工用のCNCルーターを選ぶ際に考慮すべき要素は何ですか?

主要な要素には、スピンデル出力、位置精度の維持能力、速度の調整機能、そして材料の種類に応じて適応制御できる機能があり、これにより廃材が削減され、効率が向上します。