技術的専門性と材料適合性

アルミニウム曲げ加工技術に関するサプライヤーの経験の評価

10年以上の専門経験を持つサプライヤー アルミニウム曲げ加工機 一般メーカーと比較して、公差エラーを34%削減できる(2024年産業用機械レポート)。以下の点を実証できるパートナーを優先すべきである。

- 5000/6000シリーズ合金に対するスプリングバック補正戦略の習得

- 航空宇宙および自動車部品で一般的な非対称曲げ形状への対応経験

- 1,000ユニットを超えるロットに対する検証済みプロセス管理計画

合金の適合性と機械性能への影響

材料の選定は機械のキャリブレーションに直接影響します。5083-Oアルミニウムは6061-T6よりも18%低い曲げ力を必要としますが、割れを防ぐためにより厳しい半径制御が求められます。主要サプライヤーは、ASTM検証済みの適合性マトリクスを使用して以下を事前設定しています。

■ 油圧設定(±50バールの精度)

■ ダイ clearanceの調整(0.05~0.2mmの適応範囲)

■ 一般的な合金向けCNCプログラムのプリセット

2023年の自動車業界のケーススタディによると、生産前に15以上の材料ロットを事前テストしたサプライヤーと協力することで、製造業者は廃棄率を27%削減しました。これは技術的専門性が大量発注の効率をいかに向上させるかを示しています。

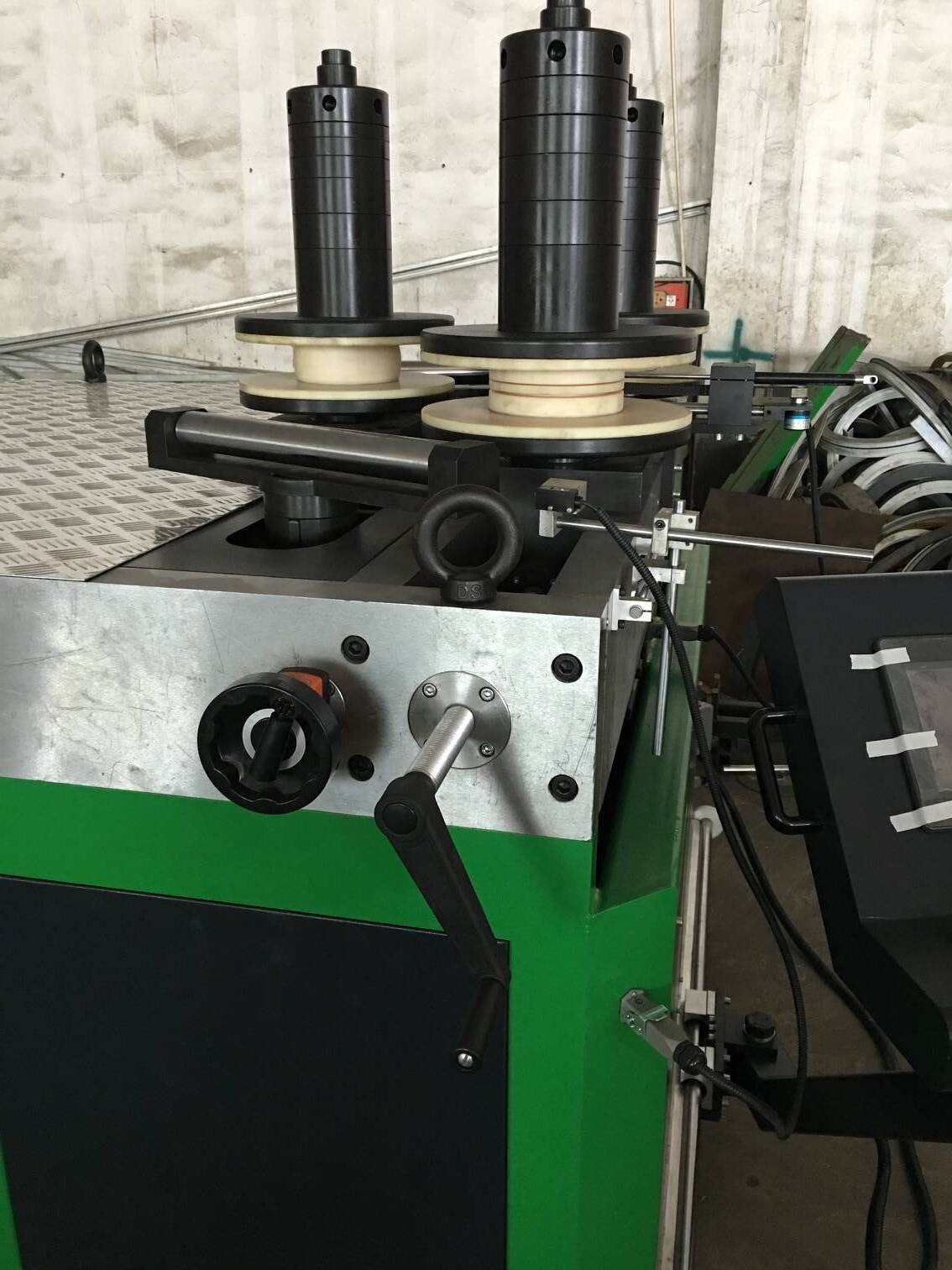

高度な機械とオペレーターのスキルの両立

現代のCNCシステムは0.1°の曲げ精度を可能にしていますが、品質の偏差の62%は不適切なセットアップに起因しています(全米金属加工協会)。トップサプライヤーは、現場でのオペレーター認定、AI支援によるセットアップ検証ツール、リアルタイムプロセス監視ダッシュボードを通じてこれを軽減しています。設備の能力を超えて、スキル開発や柔軟なプロセスエンジニアリングを含む専門知識を持つパートナーを選ぶことが重要です。

大量生産のための機械能力およびCNC自動化

大量注文におけるトン数、曲げ長さ、および喉部深度の主要仕様

工業用 アルミニウム曲げ加工機 大量生産には正確な能力マッチングが必要である。スループットは以下の3つの指標によって決まる。

| 仕様 | 生産への影響 | 最低要件* |

|---|---|---|

| トナージュ | 曲げ可能な合金の最大厚さを決定 | 300トン以上 |

| 曲げる長さ | 一回の工程で扱える部品の最大サイズを制御 | 6メートル以上 |

| スロート深度 | 複雑な形状のクリアランスに影響します | 400 mm以上 |

*2024年の自動車Tier-1サプライヤー12社を対象とした製造設備調査に基づく

材料の厚さと受注量に対する機械能力のマッチング

6061-T6から7075のようなアルミニウム材は、同等の鋼材と比較して18~35%高いトント数を必要とします。月間50,000個を超える曲げ加工部品を生産する場合、多軸CNCプレスブレーキを保有するサプライヤーは、手動システムと比較して工程変更時間を63%短縮できます(『Sheet Metal Processing Journal 2023』)。

繰返し精度と寸法精度を確保するためのCNC制御システムの役割

±0.01°の角度分解能を持つ最新のCNCシステムにより、大量生産時の人的誤差が排除されます。2024年の自動化生産性調査によると、CNC統合型機械は10,000個以上の部品において99.2%の寸法一貫性を達成しており、航空宇宙およびEVバッテリートレイ用途では極めて重要です。

スマート製造との統合:IoTおよび自動曲げ加工セル

主要なサプライヤーは、自動工具交換システムによりセットアップ時間を78%短縮するIoT対応の曲げ加工セルを提供しています。これらのセルはERPソフトウェアと連携し、生産スケジュールをリアルタイムで調整することで、年間の機械アイドル時間削減率を41%に抑えることができます(Smart Factory Initiative Report 2024)。

品質保証、認証、および精密制御

サプライヤー選定においてISO 9001、AS9100、IATF 16949が重要である理由

ISO 9001の認証を取得した企業は、日々の業務におけるわずらわしい不整合を削減するため、徹底的に検査およびレビューされた品質管理システムを構築しています。航空宇宙グレードのアルミニウムの曲げ加工においては、AS9100の認証取得により、製造業者は材料の各部品について一貫して追跡を行い、統計的手法を用いて工程を管理しなければなりません。自動車業界にもIATF 16949という独自の要求事項があり、工場ではミスが発生する前に防止できるような仕組みを構築する必要があります。これらの認証が実際に果たしているのは、単に部品が正しく適合するか確認する以上の、はるかに厳格な測定基準に従うことを保証することです。このような細部への配慮は、安全性が問られる場面で大きな差を生み出します。

CMMおよびレーザー検査:アルミニウム曲げ加工における寸法精度の確保

三次元測定器(CMM)と3Dレーザースキャナーを組み合わせることで、閉ループフィードバックシステムが構築され、±0.1°以内の曲げ角度やロット間の壁厚均一性を検証できます。この二重手法により、ノギスによる点検では見逃される熱処理合金内の微細な空隙も検出可能となり、輸送機器や建築分野における構造部品にとって不可欠です。

認定サプライヤーと非認定サプライヤー:コストに敏感な市場における品質のトレードオフ

非認定サプライヤーは初期コストが低い場合がありますが、曲げ半径や表面仕上げのばらつきが生じやすい傾向があります。一方、認定パートナーは優れた工具寿命によって初期投資を相殺します。認定されたプレスブレーキ用ダイスは、非認定品と比較して3〜5倍長い期間、±0.05mmの再現性を維持でき、大量生産における交換頻度を大幅に低減します。

生産規模の拡大性と納期遵守のパフォーマンス

アルミ曲げ加工機のサプライヤーを大量発注向けに選定する際は、納期の確約を維持しつつ生産規模を拡大できる能力を評価してください。サプライヤーには、透明性のある生産能力計画と過去の実績データを示させ、プロジェクトのスケジュールと整合性が取れているか確認する必要があります。

大規模なアルミ曲げ加工注文におけるサプライヤーの生産能力およびリードタイムの評価

潜在的なパートナーの月間最大生産量を、機械の稼働率やメンテナンス期間も考慮に入れた上で、自社の必要ボリュームと照らし合わせて確認してください。主要メーカーの報告によると、サプライヤーの納品准时率が95%以上の場合、リードタイムが12~18%短縮される傾向がある(2024年製造業KPIベンチマーク)。特に複雑で多シフト体制でのアルミ曲げ加工を伴う類似規模のプロジェクトにおいて、実際の顧客からの参照情報を求めること。

遅延の回避:二重調達とバッファスケジューリング戦略

重要な部品についてバックアップサプライヤーの認定を行うなど、緊急時対応計画を実施し、単一調達先への依存度を40%削減します。バッファースケジューリングにより、アルミニウム製造工程における材料のばらつきに対応するため、10~15%の時間的余裕を設けます。これらの手法を積極的に活用しているメーカーは、緊急発注による追加費用が63%少なく、遅延に起因する年間平均74万ドルのコストを回避しています(Ponemon 2023)。

アフターサービスおよび長期的な運用信頼性

迅速な技術サポートとサービスネットワークによるダウンタイムの最小化

サプライヤーを検討する際には、重大な問題に対して2時間以内の対応が可能な24時間体制の技術サポートを提供する企業を選ぶことが非常に重要です。昨年の製造装置に関する最近の調査によると、自社にサービスチームを持つ工場は、外部の請負業者に依存している施設と比較して、予期せぬダウンタイムを約60〜65%削減しています。主要メーカーは現在、部品の摩耗やキャリブレーションのずれが生じ始める段階で技術者に警告するIoT技術を機械に搭載しています。このような早期警戒システムにより、故障が発生する前にメンテナンス担当者が修理を行うことができ、長期的には時間と費用の節約につながります。

グローバルなスペアパーツの入手可能性とメンテナンス対応力の評価

サプライヤーが地域の倉庫に最も頻繁に交換される部品(例えば油圧シールやCNC軸ドライブなど)の約85%を在庫しているか確認することは、ビジネスとして非常に理にかなっています。スペアパーツに現地で容易にアクセスできる企業は、海外からの出荷を待たざるを得ない企業と比較して、修理時間をおよそ92%短縮できるのです。先を見据えるなら、オペレーターが日々の曲げ加工作業をどのように行っているかに特化した包括的なメンテナンス研修を提供するベンダーと協力することが大きなメリットをもたらします。コスト削減効果も急速に現れます。スタッフの訓練がしっかりしている工場では、機械一台あたり年間18,000ドルから25,000ドルのサービス費用を削減できたという報告があります。さらに、オペレーターが日常のメンテナンス点検で何を行えばよいかを正確に理解していれば、機械の寿命が通常より3年から5年延びることもあります。

よくある質問セクション

アルミニウム曲げ加工機のサプライヤーを選定する際に考慮すべき主な要因は何ですか?

主要な要因には、サプライヤーの技術的専門知識、特定のアルミニウム合金に関する経験、機械の能力、CNC自動化機能、およびISO 9001、AS9100、IATF 16949などの品質保証認証が含まれます。

アルミニウム曲げ加工機のサプライヤーにとって認証が重要な理由は何ですか?

ISO 9001、AS9100、IATF 16949などの認証は、サプライヤーが厳格な品質管理システムに従っていることを保証します。これにより、生産における不一致を低減し、厳密な測定管理を強制することで安全性を高めます。

高度なCNCシステムはアルミニウム曲げ加工プロセスにどのようにメリットをもたらしますか?

高角度分解能を備えた高度なCNCシステムは、曲げ加工プロセスの再現性と精度を向上させます。大量生産時のサイクルにおいて人為的誤差を排除し、寸法精度の一貫性を確保します。

アルミニウム曲げ加工の注文における生産遅延を軽減するための戦略は何がありますか?

重要部品については二重調達を採用し、材料のばらつきに対応できるようバッファースケジューリングを活用する。これらの戦略により、緊急発注によるプレミアムコストを大幅に削減し、納期遵守率を向上させることができる。