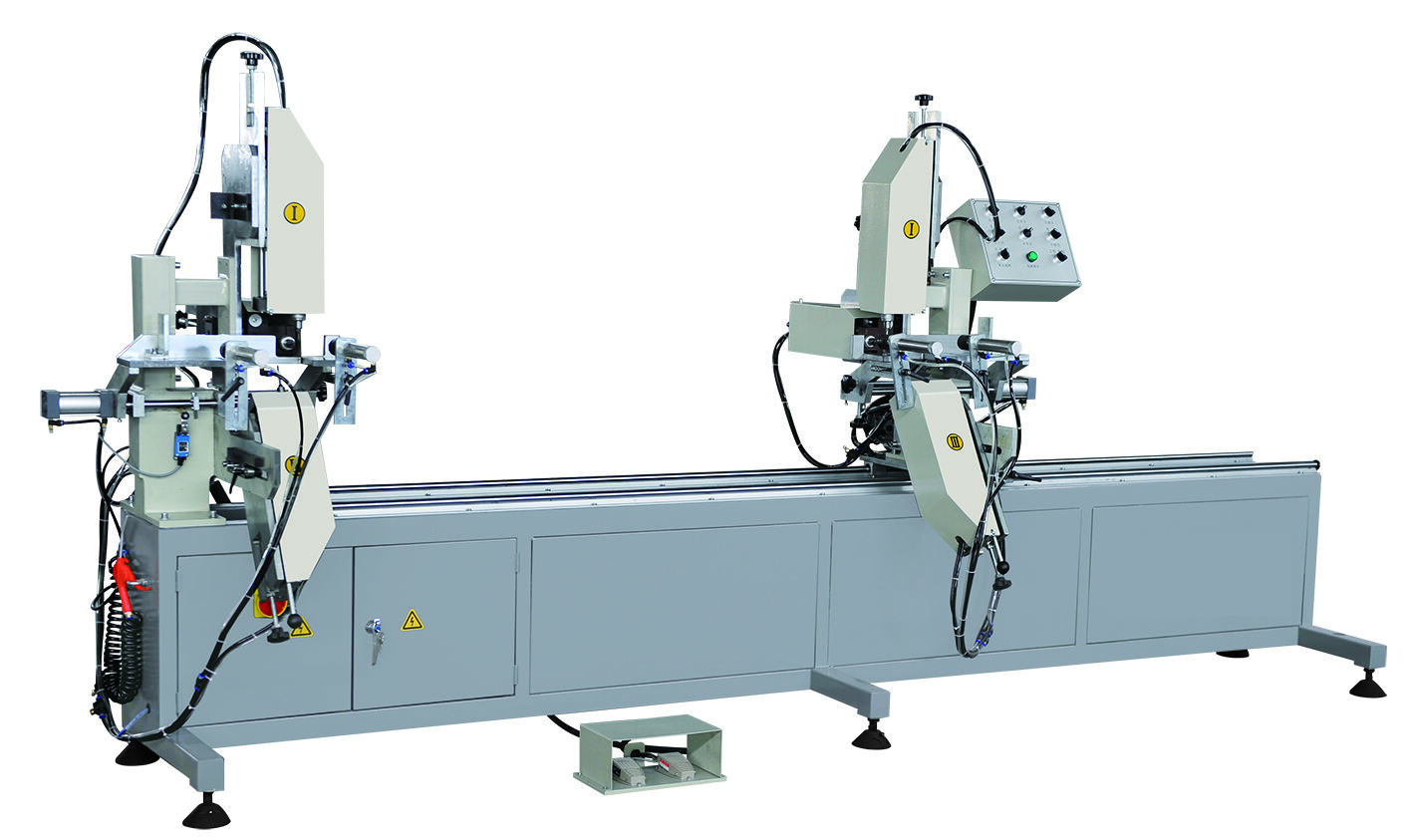

現代のウォータースロットミリングマシンの主要機能

自動軸ずれ調整技術

水路フライス盤における軸の自動補正は、精密加工技術における画期的な進歩です。これにより、面取りの不規則性が自動的に補正され、許容範囲は-0.01mmから+0.01mm*(約0.01mm)になります。手作業を減らすことで、全体的に大幅に迅速なプロセスとなり、誤りが少なく、生産性と加工作業の一貫性が向上します。専門家によれば、長期的にはより見えにくいメンテナンスやコスト面での利点もあります。なぜなら、高い精度が機械の比較的安価な部品で達成されるため、摩耗が少なく、交換や再構築費用が削減されるからです。このような技術を使用することは、より高い生産性と有用な機械の寿命延長の第一歩です。

高周波モーター機能

高周波モーターは、今日の効率性と迅速性において重要な役割を果たしています。 ウォータースロットフライス盤 。切削サイクルが60%向上するため、これらのモーターは生産速度の大幅な向上に大きく貢献します。高周波モーターは運転速度を高めるだけでなく、運用コストを最小限に抑えながらエネルギー利用を最大化できることも実証されています。このため、費用対効果が極めて重要となる大量生産用途に特に適しています。競争の激しい市場で競争力を維持したいベンダーにとっては、必須の技術です。

ワンボタンプロセス自動化

単ボタン自動化によってウォータースロット加工技術が革新され、操作の複雑さが大幅に減少しました。この進歩により、彼らは驚異的な平均30%のセットアップコストを削減でき、より効率的で簡素化された生産ラインを実現しています。他のユーザーからの証言によると、この技術に移行することでプロセス管理が大幅に向上し、無駄な時間が急激に減少することが報告されています。さらに、新しいオペレーターの学習曲線も短縮され、堅牢で複雑な設備について迅速に訓練できます。これらの重要な自動化技術の統合は、製造手法を改善したいと考える組織にとって不可欠です。

従来のスロットミリング方法との優位性

アルミニウムプロファイル加工の精密性

現代の水切り用機械は、かつてないほど高い精度で作られ、従来の方法では達成できないレベルの精度を実現しています。これは特に、アルミニウムプロファイルの精密加工における建築用途において重要であり、少しでも精度が不足するとプロジェクト全体に悪影響を与える可能性があります。経験則から、これらの高度な機械の精度により、材料の無駄が大幅に削減されると同時に製品の品質も向上します。例えば、建築家や開発者は複雑なデザインを必要とし、今日の機械の精密さはそのニーズを満たすことができ、妥協することなく持続可能で魅力的な建物を構築するための理想的なツールとなります。

同時操作による時間効率

モダン ウォータースロットフライス盤 これらの機械はマルチタスクが可能で、時間の節約になります。リードタイムを短縮することで、製造業者は他の作業のための余裕を持たせ、運営効率を大幅に向上させることができます。従来の方法とは異なり、新しいマシンは生産速度を高め、生産性が2倍になることもあります。業界の情報によると、こうした革新を導入することでスループットが改善され、ボトルネックが解消されるため、企業は市場の機会に迅速に対応でき、利益の底上げが可能となり、競争優位性が得られます。

CE/UL適合安全基準

ミリングマシンにおけるCEおよびUL認証は、その信頼性と安全性に対する最も効率的な方法です。これらの基準に従うことで、最終的に非適合機械に関連する作業中の事故が制限され、将来的に投資収益が得られます。さらに、顧客が競争優位を求めて自社の機械を厳格な安全基準に適合していることを示そうとする中で、CEおよびULへの適合は、このような機械の国内および国際市場での利用可能性を高めます。これにより、機械の受け入れが増すだけでなく、メーカーが安全で信頼性の高い設備の供給者としての地位も向上します。

アルミニウム加工システムとの統合

CNCアルミニウムカットマシンとの互換性

ウォータースロット加工機は、CNCアルミニウム切断機と簡単に統合でき、ワークフローと全体的な生産効率を向上させます。この組み合わせにより、自動運転が可能になり、切断プロセスの精度が向上し、均一で品質の良い出力を得られます。自動化のおかげで、メーカーは全体の生産ラインにおける手動介入が減少したため、労働コストが削減されました。例えば、CNC金属切断機をウォータースロット加工機に接続したメーカーは、生産性を30%向上させ、エラー率を大幅に低下させました。これらの成功例は、これらの巨大な機械が協力できる場合、パフォーマンス指標が最大化できる可能性を示しています。

プロファイル曲げ装置とのワークフローシナジー

ウォータースロットミリングマシンとベンディングマシンのこのシナジーは、生産工程を強化し、生産性を向上させます。統合されたプロセスにより、迅速な切り替えと低い金型コストが実現し、ダウンタイムが減少し、材料の効率的な利用が可能になります。生産要件と達成された変換効果に基づき、さらなるパラメータをワークフローコンフィギュレーションにカスタマイズできるため、両方のシステムが協力して目標を達成できます。ユーザーからは大幅な生産性の向上が報告されており、両プロセスを組み合わせることで生産時間が20%削減されたとの評価もあります。これにより、生産者はより精密で高品質な管理を行い、効率と性能の向上を享受することができます。

窓枠生産のための最適化

窓用機械における水路やその他のドライブベアリングスロットのための水路フライス盤の設計は、業界で最高レベルにあり、これにより高品質、高効率、低コストの要件を満たすことができます。彼らの精密なフライス仕様を作り出す能力と堅牢な構造は、これらの窓型材が構造的に健全であるために必要な激しい使用に耐えられるものです。このような機械は最適化されたフライスモードを使用しており、これによりより良い品質の最終製品、最小限の欠陥、そして長い耐用年数が得られます。メーカーは実施後、生産リードタイムの大幅な短縮と製品品質の向上をますます認識しています。実際の事例では、生産速度が25%増加し、廃棄物が大幅に削減されたことが示され、窓枠生産における最適化の重要性が強調されました。

メンテナンスと運用のベストプラクティス

自己潤滑軸ガイドのメンテナンス

水路加工機の自己潤滑は非常に重要です。なぜなら、潤滑は比較的手作業で行われるからです。潤滑量とメンテナンスチェックの回数を減らすことで、これらの現代的なシステムは貴重な時間を節約し、機械の効率的な運転を支援します。機械の寿命を延ばすためには、定期的な点検を慎重に行うことが必要で、月に一度の点検や年2回の潤滑部分に関する詳細な確認を行う必要があります。この手順に従うことで、予想される摩耗寿命を判断し、大規模な故障を回避できます。さらに、適切なメンテナンスは潜在的な予期せぬ故障を減らし、機械の運転寿命を延ばすことにより、費用と時間を節約できます。

工具の校正および交換プロトコル

工具の定期的なチェックは、加工プロセスが正しく動作し、高価なエラーを回避するために必要です。特に専門的な環境では、クリーンなカットを確保し、機械の性能を最大限に引き出すために、校正が正確であることが非常に重要です。このレベルの精度を確保するためには、いくつかのベストプラクティスに従うことをお勧めします:シフト開始時に毎日工具を校正し、週に一度すべての工具を点検し、過度の摩耗が発生した場合は損傷が確認された時点で直ちに工具を交換します。ここで、記録日を表示し、摩耗を追跡し、交換をスケジュール管理するのに作業カードが役立ちます。また、工具校正に関する業界標準(例:特定の測定値の維持を必要な公差内で行う)を認識することで、校正の実践と手順に対する信頼性が向上します。

オペレーターの安全研修要件

操作者が使用する ウォータースロットフライス盤 安全に関する完全な訓練を受ける必要があります。このような訓練は、作業者の安全性を高めるだけでなく、全体的な作業者効率の向上にもつながります。法的義務や責任から保護されるために、多数存在する安全規制に準拠するために、機器の使用、緊急対応、応急救護などの安全認定が必要となる場合があります。法的結果は重大になり得るため、これらの基準への準拠は選択肢ではなく、議論の余地はありません。理論的な指導と実践的な演習を組み合わせた効果的な教育および訓練プログラムは、職場環境における事故の防止に有効であることが示されており、安全に働ける環境づくりにも貢献しています。