アセンブリラインにおける自動化と運用効率の推進

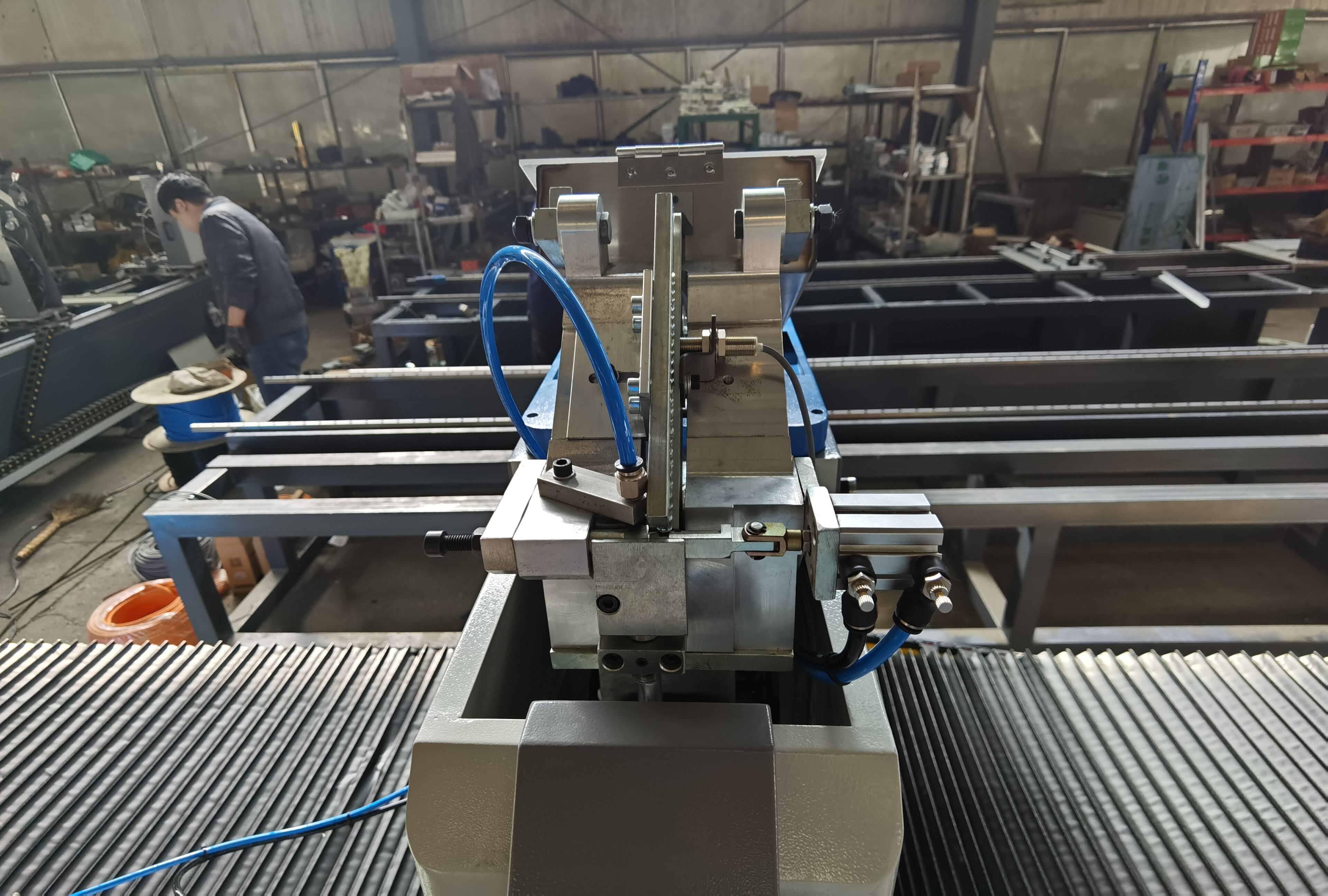

今日の製造業界において、 ねじ締め機械 これらの機械は、精密作業と迅速な生産時間という厳しい要件を満たすために、ものづくりの方法を本当に変化させています。手作業でネジを締める際に人為的なミスが生じる可能性があるのに対し、これらの機械は毎回一貫して正確に作業を行います。トルク仕様の達成精度はほとんどの場合±0.1Nm以内であり、実際には2024年の自動化効率に関する報告書によると約99.8%の精度で達成されています。こうしたシステムの強みは、PLCやスマートな産業用IoTプラットフォームと接続できる点にあります。この接続により、工場内のコンベアベルトが部品を搬送し、自動フィーダーが構成部品を供給し、必要な場所で品質検査が即座に実施されるなど、すべての工程が円滑に連携して動作します。

アセンブリラインのオートメーション化におけるネジ締付機械の役割

自動ドライバーは、手作業のオペレーターよりも3.2倍速く作業を完了しながらも、98.5%のファーストパス合格率を維持します。スマートフォン1ラインの組立には120個以上のネジが必要であり、マイクロンレベルの位置決めが要求される電子機器の組立工程におけるボトルネックを解消します。

同期生産のための産業用オートメーションシステムとの統合

最新のシステムはOPC UAプロトコルを使用してMESプラットフォームと同期し、リアルタイムでの調整が可能です。たとえば、センサーがパネルの反りを検出すると、マシンは0.8秒以内に挿入深度の再較正を行います。このような柔軟性は手作業のチームでは到底実現できません。

大量生産における運転効率への影響

自動車工場では、これらのシステムを活用することでサイクルタイムが18%短縮され、ゆるみ部品に起因する保証請求が63%減少しています。大量生産される民生機器メーカーでは、予知保全アルゴリズムにより0.5%未満のダウンタイムで24時間365日生産を実現しています。

事例:ネジ締結の自動化を活用した自動車アセンブリライン

主要なEVメーカーは、ビジョンガイド式のネジ締付ロボットを導入した結果、バッテリーパックの組立エラーを79%削減しました。このシステムは4つの車両プラットフォームにわたる11種類のネジに対応し、設定変更にかかる時間が22秒と、以前の手動での工具交換に必要だった45分から大幅に短縮されました。

締付工程における精度と品質保証の確保

ネジ締付機械がどのようにして一貫したトルクとアラインメントを確保するか

今日の ねじ締め機械 異なる素材の必要とするトルク値やねじの形状に合わせたプログラマブルなトルク設定を使用することで、不一致を削減します。これらの機械はクローズドループフィードバックシステムを備えており、作業中に回転力を自動調整するため、ISO 5393:2013規格で規定される再現性のある結果を維持でき、通常、トルク測定の精度を±2%以内に保ちます。ねじが斜めにかん合したり、正しく位置合わせされなかったりするなどの問題が発生した場合、特別なエラー検出ソフトウェアが即座に作業を停止し、不良品が生産ラインの次の工程に進むのを防ぎます。ある大手自動車部品メーカーでは、工場でこうした機械を導入した結果、ファスナー関連の問題が約34%減少しました。

品質トレーサビリティのためのリアルタイム検査およびデータ記録

締結作業においては、統合センサーがトルク曲線や軸力、組み立て時の回転量などの詳細な情報を収集するようになりました。システムはタイムスタンプを追加し、どの作業ステーションがどの工程を行ったかも特定するため、記録を改ざんすることがほぼ不可能になります。これは自動車メーカーが遵守しているIATF 16949の厳しい要求にも合致しています。工場ではこのデータが非常に役立っています。トルクが仕様範囲外にずれ始めるのを、許容限界を超えるはるか前から検出できるのです。航空宇宙業界の顧客に対しては、必要なAS9102 FAIRレポートを自動生成するため、膨大な書類作業に伴う手間を大幅に削減できます。また、コスト面でのインパクトも無視できません。複数の製品が同時に組み立てられる複雑な電子機器製造工程において、この技術を導入することで目視検査の作業量が約3分の2も削減されたという研究結果もあります。

人的誤りおよび製品欠陥の削減

ネジの取り付け作業において、自動化は人間の手では到底かなわない一貫性を実現します。2023年に家電メーカーがこの作業にロボットを導入した際の成果を見てみましょう。ネジの緩みという問題が大幅に減少したため、保証に関するクレームがほぼ半減しました。特に医療機器などのセンシティブな分野では、その差が非常に重要になります。ネジの締め付けが不適切な画像診断装置は単なる技術的な不具合ではなく、まさに起こりうる災害の原因ともなり得るのです。昨年、「MedTech Quality Journal」によると、あるメーカーはMRI装置のリコールにより74万ドル以上の費用を支払わざるを得ませんでした。

労働コストの削減と労働力配置の最適化

労働コスト削減のためのネジ締付機

企業が面倒な手作業でのネジ締め作業を自動化すると、作業に必要な人員を減らすことができ、また作業工程での誤りが大幅に減少するため、労務費の削減という点で2つの大きなメリットが得られます。1台の自動化システムで、かつて何人もの作業者が必要だった作業をこなすことができ、さらに毎回一定のトルクを正確にかけることが可能であり、わずかに差が出る人間の手に頼る必要がなくなります。生産量が多くなると、直接的な労務費を25〜40%程度削減できるという点も見逃せません。これは多くの工場が毎月抱える最大の支出の一つに応えるものです。また興味深いことに、このような機械はリソースの節約にも役立ち、企業が残業代を支払う必要や、新入社員のトレーニングにかける費用を減らすことも可能になります。これは特に自動車電子機器の製造工程において効果的であり、一般的に製品には90箇所以上の接続点があり、それぞれに正確な順序で適切な締め付け力を加える必要があります。

監督およびメンテナンス業務への労働力のシフト

ねじ締付け作業が反復的な業務において自動化されると、技術者は予知保全作業の調整や製品生産時の品質確認といった、より高度な役割へと移行し始めます。このような業務のシフトは、労働者が新しいスキルを学ぶ機会を提供し、全体として仕事の満足度を高め、日々の運転効率を向上させます。従業員が一日中手作業でねじを締め続ける代わりに、機械をよりスムーズに稼働させる方法を検討するようになります。人と機械のこうした協働は、ラインから出荷される製品の品質向上を実現し、後工程での修正が必要な不良品を減少させることにもつながります。

ロボティクスおよびIndustry 4.0スマート製造との統合

自動組立工程におけるねじ締め機とロボットのシナジー

モダン ねじ締め機械 ロボットアームとシームレスに統合し、±0.1mmの位置精度を達成します。これにより、手の届きにくい場所での締め付けが可能となり、自動車のバッテリートレイ取り付けや航空宇宙分野の複合素材パネル組立に不可欠です。主要な自動車工場では、協働ロボットと電動ドライバーを組み合わせることで、サイクルタイムを40%短縮できたと報告しています。

スマート製造および産業革命(Industry 4.0)における役割

IoT機器としての基盤的役割を持つネジ締付機械は、リアルタイムのトルクデータ(5~50Nmの範囲)を製造実行システム(MES)に送信し、自己最適化する生産ラインを実現します。2025年工業ロボット市場レポートによると、自動締付工具を使用するスマートファクトリーの73%が、クラウドベースの分析によりトルク関連の欠陥を60%削減しました。

データ駆動型のカスタマイズと適応的な締付パラメータ

上位モデルは、ねじの山の噛み込み深さから素材の表面硬度まで、毎分1,200以上のデータポイントを処理し、プロセス中に自動的にトルク曲線を調整します。この柔軟性により迅速な製品切替が可能となり、一部のモジュラーシステムでは、複数モデル混載の組立に対して8分未満で工具を再設定できます。

トレンド:自動化されたねじ締め付けシステムにおける予知保全

振動センサーやモーター電流の分析により、ギアボックスの故障を300~500時間の運転前に予測できます。これらのシステムを導入した製造業者は、従来の構成と比較して予期せぬ停止イベントが89%減少したと報告しています。クラウド接続モデルは、摩耗限度がISO 5393:2017規格を超えた際に、自動で交換部品を発注することも可能です。

多様な業界向けの柔軟でスケーラブルなモジュラーソリューション

モジュラー自動化により、ねじ締め付けシステムの迅速な再構成が可能に

スクリューファスニングマシンのモジュール性は、プラグアンドプレイ可能なコンポーネントから成り立っており、生産の柔軟性を大幅に高めます。これらの機械は、以前は数日かかっていたのに対し、わずか数時間で再構成が可能です。素早い適応能力は、コンシューマー向け電子機器の製造業や家庭用電化製品のアセンブリ工場などの業界において特に重要です。各モジュール間の標準化された接続により、工場内の運用がよりスムーズになります。2025年の産業デザイントレンドに関する最近の分析では、このような適応可能なシステムにより、設備の停止によるコストを約30%削減することができ、企業の新製品リリースを迅速化するとも示唆されています。成長を目指す製造業者にとって、変更を加えるたびに生産ライン全体を交換する必要はなくなりました。新たなモジュールを追加するだけで十分な効果を発揮し、生産能力を安定させ、この種の投資を行っていない競合他社に対しても工場の競争力を維持する助けとなっています。

特殊な自動車・航空宇宙用途向けのカスタムアセンブリ機械

高精度製造分野において、エンジンブロックやタービンアセンブリなどの複雑な部品を扱う際に、専用のネジ締結システムに対する需要が高まっています。最高レベルのシステムは、特定の用途のために開発された特殊な素材を使用する場合でも、常にトルク値を±0.10ニュートンメートル以内に維持することが可能です。このようなカスタム製の機械は、部品に求められる許容誤差に応じてボルトの締め付け方を実際に変化させます。昨年『航空宇宙アセンブリジャーナル』に掲載された最近の研究によると、このようなスマートな調整により、航空宇宙業界での不良部品の発生率が約22%削減されています。振動が常に伴うような環境で重大な故障を防ぐという観点では、こうしたカスタマイズされた自動化ソリューションが大きな差を生み出します。さらに、製造業者が現在、規制機関が非常に重視する厳しい品質認証基準を遵守するのにも役立っています。

生産ライン全体にわたる柔軟な自動化システムのスケーラビリティ

モジュラー式プラットフォーム設計により、小規模な試験運転からフルスケールの製造への移行時に、運用のスケーリングが非常に容易になります。企業は、工場内での展開を始める前に、専門製品向けに最初は1つのワークステーションだけを導入するケースが多いです。段階的な拡張モデルを採用することで、初期投資コストを伝統的なオールインワンシステムと比較して約40%削減できます。実際の生産データを見ると、ステーションを追加するごとにコストが着実に低下する明確なパターンが確認できます。各追加の並列ステーションにより、個々のユニットの生産コストを引き下げることが可能となり、品質管理も±5ミクロンの精度で維持されます。特に目立つのは、これらの構成が工場の床面積をより効率的に活用し、新製品市場投入に伴う生産能力の迅速な増強を可能にすることです。

よくある質問

製造工程でネジ締結機を使用する主な利点は何ですか?

製造工程でネジ締結機を使用すると、正確な締付けが一貫して行えるため人的誤りを削減でき、製品品質と運転効率の向上に寄与します。

ネジ締結機は近代的な産業システムとどのように統合されますか?

ネジ締結機はPLCやIoTプラットフォームに接続することで近代的な産業システムと統合され、同期された柔軟な生産プロセスを可能にします。

ネジ締結機は労働コストの削減に役立ちますか?

はい、ネジ締結機は反復的な作業を自動化することで労働コストを大幅に削減し、手動作業の必要性を低減します。

ネジ締結機はIndustry 4.0(第4次産業革命)の取り組みにどのように貢献しますか?

IoTデバイスとして、これらの機械は製造実行システム(MES)にリアルタイムのデータを提供し、Industry 4.0イニシアチブの一環として自己最適化する生産ラインを支援します。

モジュラーネジ締結ソリューションは異なる業界で適応可能ですか?

はい、モジュラー設計により迅速な再構成が可能であり、電子機器、自動車、航空宇宙製造など多様な業界での使用に適しています。