理解 コーナー圧着機 基本要素

現代の押出し機の主要な部品

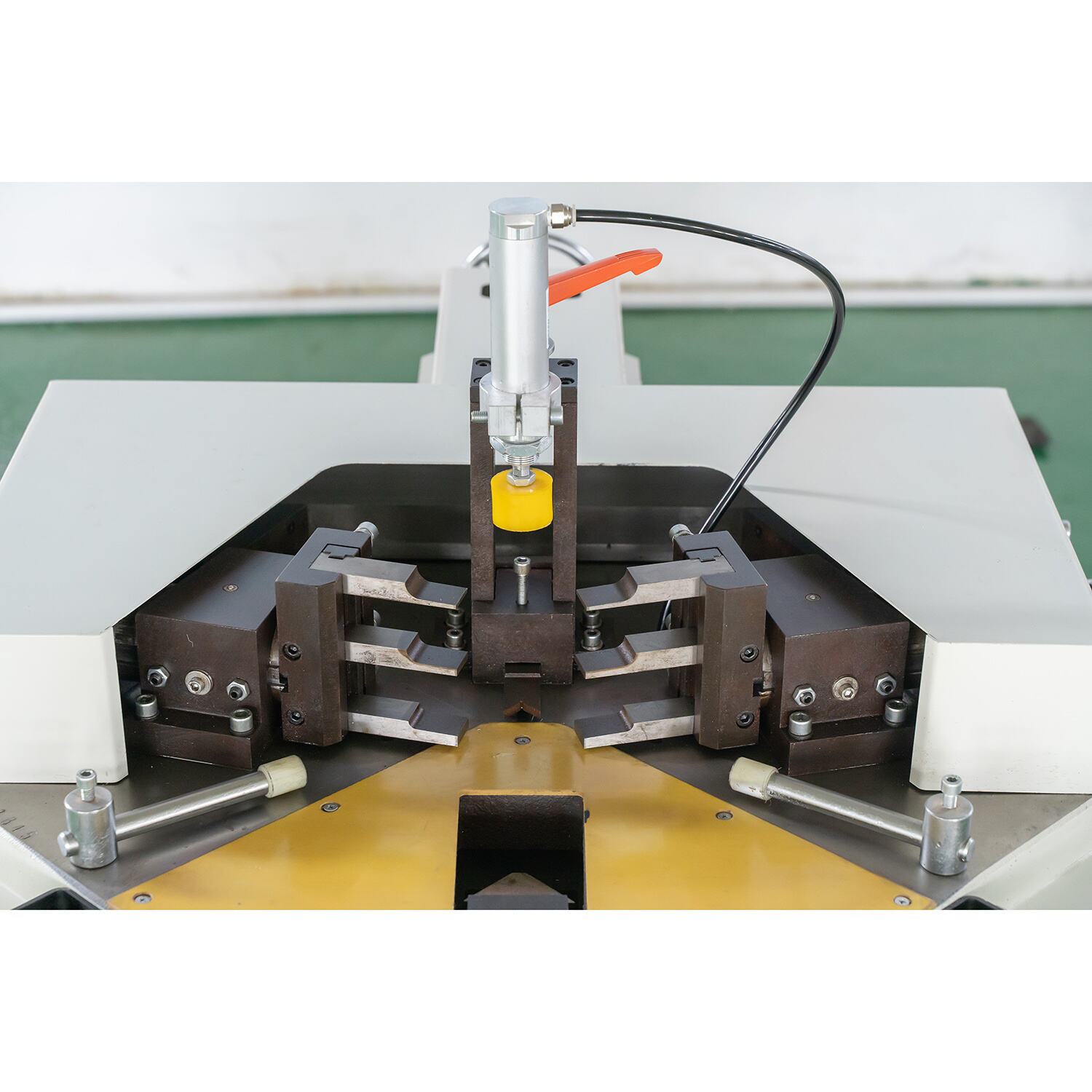

コーナー圧着機 は、特定の作業を行うさまざまな部品から構成される複雑な機械です。圧着ヘッドは非常に重要であり、材料を接合するために力を加えます。高張力鋼で製造されたフレームは、使用中の機械の耐久性と安定性を提供し、フレームレスまたはフレーム付きのいずれかの構成が可能です。正確な給材システムは不可欠であり、これにより材料が所定の位置に送り込まれ、精密な圧着結果が得られます。これらの部品を製造するための材料選定—例えば、焼入れ鋼などの頑丈な素材の採用—は、耐久性と性能にとって極めて重要です。さらに、油圧および空圧システムは圧着に必要な大きな力を提供します。これらのシステムは、さまざまな産業用途において品質の高い結果を得るために、スムーズで強力な動作を実現します。

クリンピングとアルミニウム曲げ機の違い

圧着機械とアルミニウム曲げ機械 圧着機械とアルミニウム曲げ機械は、一見すると同じように見えるかもしれませんが、重要な違いがあります。圧着機械は端を一緒に折りたたむために使用されますが、アルミニウム曲げ機械は曲げるためのものであって、プロファイルを結合するためのものではありません。材料取り扱いに関しては、圧着は部分的なものであり、曲げ機械はより一般的な形状変更作業に使用されます。自動車産業や航空宇宙産業では、特に高信頼性のジョイントを作り、廃材を最小限に抑えることができるため、圧着が好まれています。実際、専門家の証言によると、圧着は曲げよりもサイクルタイムが短いことが示されています。達成されるジョイントの強度と廃材の最小化は、精度と一貫性が重要なこれらの産業において、圧着が好まれる理由の一部です。

圧着効率を革新する技術

連続運転用の自動給料システム

自動給餌システムにより、クリンプ機におけるサイクル間のダウンタイムは大幅に削減され、これによりサイクル時間も大幅に短縮されています。先進技術を用いた給餌プロセスの自動化により、メーカーは連続的な流れを実現し、生産性が最大化され、運転コストが低減されます。例えば、主要なメーカーはロボットアームをクリンプ機に組み込むことで、手作業の必要性を減らし、生産全体での安全性と信頼性を向上させています。この自動化プロセスへの移行は、運転時間を最適化するという明確なトレンドであり、コスト削減による利益と生産速度の向上がもたらされます。

精密な圧力制御メカニズム

押付工程で高品質の製品を得るには、正確な圧力制御が重要です。これは、押付工程中に材料が損傷することを防ぎ、耐久性和完全性にとって重要な考慮事項です。センサーやソフトウェアアプリケーションを備えた高度な圧力制御機構は、不良率を大幅に低下させることができます。実際、そのようなシステムを使用する人にとっては、最近の統計に基づいて、多くのゲームにおいて深刻な不良の減少が示されています。これにより、圧力設定に即座に変更を加えることができ、人為的な誤りの可能性を排除し、一貫して印が付けられるようになり、品質管理にとって非常に有益です。

CNCアルミ加工ワークフローとの統合

今日のクリンパは、ますますCNCアルミ窓切断機との直接接続を想定して設計されています。これはクリンパと窓切断ステーションを組み合わせることで、ライン終端での無駄のない高速生産性を意味します。これらすべてを取り入れることで、プロセスが簡素化され、エラーが減少し、その結果生産速度が向上します。例えば、統合された方法は航空宇宙産業や自動車製造で一般的に使用され、精度と効率を高めます。これらの要件を確立することで、これらの産業は同時に切断とクリンピングを行うツールの市場成長をさらに刺激し、要求の厳しい業界標準を満たす一体型のソリューションを提供しています。

最先端技術による生産性の最適化

品質保証のためのスマートセンサー

スマートセンサーは、クリンプの品質や故障をライン上で監視することで、生産における品質チェックを変革しています。折り目の状態が継続的にチェックされ、変動が検出されることで、迅速な補正が可能となり、不良品が最小限に抑えられ、最終製品の品質が確保されます。これらのスマートセンサーはアナリティクスプラットフォームの一環として開発および実装されており、その効率向上にも貢献します。メーカーは予測保全を利用することで、機械のダウンタイムを事前に予測し、予防措置を講じることができ、計画外のダウンタイムや予期せぬメンテナンス費用を最小限に抑えることができます。

自動アルミニウム切断における省エネルギー設計

自動化されたアルミニウムカット機の省エネルギー機能は、企業における持続可能性と予算の基準を変革しています。これらの機械は省エネルギーであることで、大幅なエネルギー節約を実現し、運営コストと環境への影響を低減します。業界推奨の指標によると、省エネルギーデザインの導入により製造施設で使用されるエネルギーの20%を完全に節約できることが示されており、その効果が証明されています。さらに、持続可能性を目指すことは、これらの開発の方向性を定め、世界的な環境目標と一致しています。これは単なる生産効率の向上だけでなく、より環境に優しい工業運営のための収益モデルでもあります。

製造セクター全体での応用

コーナークリーニングマシンと組み合わせて表面準備を行う

圧着プロセスでは、特に精度と信頼性が最重要事項である高リスクのアプリケーションにおいて、適切な表面準備が極めて重要です。圧着機とコーナークリーニング機を組み合わせることで、製造効率が大幅に向上し、製品の信頼性が確保されます。このような統合により、より滑らかな仕上げが可能になり、圧着製品の基本品質が保証されます。

例えば、アルミニウム製造業界では、これらの機械を組み合わせて使用することで、大幅な廃棄物削減が実現しています。重要なデータの一つとして、この統合アプローチを採用した産業では、約30%の材料廃棄物削減が達成されています。これは、そのシステムの効率と持続可能性を示しています。この組み合わせは効率を向上させるだけでなく、現代の産業が求める持続可能な製造技術とも一致しています。

アルミニウムプロファイルカットシステムとのシナジー

アルミニウムプロファイル切断システムは、クリンピング機と同期させることで、生産ラインの効率を大幅に向上させます。この連携操作は、複雑なアルミニウム構造を扱う製造プロセスでのスループットを高めます。この戦略を採用することで、出力を25%以上増加させるという驚異的な生産性の向上が見られることがあります。

その間、機能と市場のトレンドは依然としてこれらのシステムが生産ラインにどのように統合されるかを決定する要素です。個々のセクターの要件に機械を適応させるための俊敏性は、それらが完全な運用能力に到達し、生産品質を向上させます。産業が進化し続ける限り、カット/クリンプ統合スペクトルのさらなる拡大への移行は、より高い生産性と製品の耐久性を目指す現代の製造プロセスの特徴として残る可能性があります。

工業用クリンピングソリューションの将来のトレンド

AIによるプロセス最適化

AIをクリミング作業に適用することは、この分野での運用 Excellence を向上させるための旅において大きな前進です。香港科技大学(HKUST)の研究者たちは、水道および下水システムのエネルギー消費と水消費を削減するためにAI最適化された管理方法を開発しました。高度な機械学習技術は、システムを最適化する挑戦において大いに成功を収めています。AI最適化により、マシンはリアルタイムでデータから学習し、人的介入なしに高い効率で正確な調整を行うことができます。これにより、一般的なアプローチへの変革が大幅な生産性向上をもたらす可能性もあります。例えば、Siemensなどの製造業ではすでにダウンタイムの削減や製品品質の向上といったAI活用による恩恵を受けています。クリミング技術におけるAIへの注目は、工業用クリミングマシンの動作を変えることになり、より優れたパフォーマンスとコスト削減を提供します。

多目的加工用のモジュラー設計

クリンピングマシンにおけるモジュラーデザインへの切り替えは、製造現場を急速に再定義しています。このモジュラークリンピングシステムのラインは、企業が新しい生産要件に対応するために迅速かつ限られた変更で対応できる柔軟性を提供します。例えば:モジュラーマシンは簡単に再構成でき、異なるプロジェクトに対応可能です。これは、ペースの速い業界において非常に有益です。事例研究では、モジュラーデザインを使用する企業がセットアップ時間を最小限に抑え、最大限の柔軟性を発揮できることを示しています。市場分析によれば、より柔軟で効率的な生産の必要性が高まる中、モジュラーマシンの人気が今後さらに増すと予想されます。