L'impatto della velocità del mandrino a 12000 giri/min sulle prestazioni nella lavorazione dell'alluminio

Comprendere l'importanza della velocità del mandrino a 12000 giri/min nei router CNC

Impostare la velocità del mandrino intorno a 12000 giri al minuto funziona meglio quando si lavorano profili in alluminio, poiché rappresenta un buon compromesso tra una velocità di taglio sufficiente per completare rapidamente il lavoro e il mantenimento delle temperature sotto controllo. I router CNC standard hanno spesso difficoltà con l'accumulo di calore durante lunghi cicli di lavoro, il che può causare problemi come deformazioni nei delicati telai di finestre con pareti sottili che si vedono così spesso. Alcuni test indicano che, lavorando specificamente con l'alluminio della qualità 7075, utilizzare 12000 giri al minuto invece dei più lenti 9000 rpm aumenta effettivamente il tasso di rimozione del metallo di circa il 23 percento. Un miglioramento di questa entità fa tutta la differenza per le officine che eseguono produzioni su larga scala, dove ogni minuto conta.

Come i motori ad alta velocità del mandrino migliorano la precisione nella lavorazione dei metalli morbidi

Poiché l'alluminio fonde a una temperatura così bassa, la rimozione corretta dei trucioli diventa assolutamente fondamentale durante le operazioni di lavorazione. È per questo motivo che molti laboratori oggi si affidano a mandrini ad alta velocità, in grado di mantenere traiettorie utensili molto precise con avanzamenti inferiori o pari a 0,2 mm. Ciò rende possibile lavorare dettagli complessi in componenti come canali per cablaggi e meccanismi di bloccaggio, evitando problemi di bordi accumulati o residui gommosi. Quando si lavora a velocità intorno ai 12.000 giri al minuto, le forze radiali ridotte diminuiscono notevolmente i problemi di flessione dell'utensile. La maggior parte dei produttori riscontra che ciò consente di mantenere tolleranze entro circa ±0,05 mm, un fattore cruciale nella realizzazione di porte e finestre che devono sigillare correttamente contro gli agenti atmosferici.

Confronto delle velocità del mandrino: 12000 giri/min rispetto ai tradizionali 8000–9000 giri/min per l'alluminio

| Parametri | 12000r/min | 8000–9000 giri/min | Vantaggio |

|---|---|---|---|

| Roughness di superficie | 0,8–1,2 µm | 1,6–2,0 µm | miglioramento del 40% |

| Durata dello strumento | 85–100 ore | 60–75 ore | +28% di durata |

| Tempo di ciclo | 22 min | 31 min | 30% più velocemente |

Fonte dei dati: International Journal of Advanced Manufacturing Technology, 2021

Vantaggi tecnici dei mandrini ad alta velocità nel ridurre l'usura degli utensili durante la fresatura dell'alluminio

A 12000 giri/min, l'evacuazione rapida dei trucioli mantiene la temperatura di taglio entro un intervallo ottimale (85–110°C), riducendo del 62% il formarsi di bave sulle punte in carburo rispetto a velocità più basse. Questa stabilità termica estende notevolmente la vita dell'utensile e garantisce finiture superficiali costanti su migliaia di cicli di lavorazione, minimizzando fermi macchina non pianificati e i relativi costi di manutenzione.

Precisione e qualità superficiale nella lavorazione di profili in alluminio con frese copiatrici ad alta velocità

Raggiungere una lavorazione ad alta precisione nei componenti per telai di finestre e porte

A velocità elevata frese copiatrici garantiscono una precisione di ±0,02 mm, soddisfacendo i rigorosi requisiti dimensionali nella produzione di telai per finestre e porte. Questo livello di precisione è fondamentale durante la lavorazione di dettagli complessi come canali di drenaggio dell'acqua e punti di fissaggio per ferramenta, dove scostamenti superiori a 0,1 mm possono compromettere l'integrità strutturale e le prestazioni di tenuta agli agenti atmosferici.

Controllo della tolleranza durante la fresatura dei fori per serrature, degli scarichi per acqua e delle scanalature per cablaggi nei profili in alluminio

Con compensazione automatica della velocità in tempo reale e dinamica stabile del mandrino, moderni frese copiatrici mantengono una costanza di ±0,05 mm durante tutta la produzione in serie. La combinazione di un funzionamento a 12000 giri/min e forze di taglio ridotte minimizza la deformazione termica durante la fresatura a fessura, garantendo un montaggio preciso di serrature, sistemi di drenaggio e componenti elettrici.

Stabilità del percorso utensile e qualità della finitura superficiale a 12000 giri/min

Velocità del mandrino elevate riducono le vibrazioni armoniche del 62% rispetto ai sistemi a 8000 giri/min, ottenendo valori di rugosità superficiale (Ra) inferiori a 0,8 µm, eliminando così la necessità di lucidatura secondaria. Questo smorzamento delle vibrazioni supporta percorsi utensile fluidi per superfici di ferramenta scorrevoli, migliorando sia funzionalità che estetica e riducendo i tempi di post-lavorazione.

Caso studio: Miglioramenti nella precisione dimensionale mediante l'uso di velocità del mandrino a 12000 giri/min

Un'analisi industriale del 2023 ha documentato una riduzione del 40% degli errori dimensionali dopo che i produttori hanno adottato router copiatori a 12000 giri/min. Una maggiore costanza della profondità delle scanalature (±0,1 mm su 10.000 unità) e un migliore concentricità dei fori filettati (±0,03 mm) hanno contribuito direttamente a tassi di scarto più bassi nelle linee di assemblaggio, dimostrando guadagni misurabili nell'affidabilità del processo.

Guadagni di produttività ed efficienza nella lavorazione CNC dell'alluminio industriale

Aumento dell'efficienza grazie a velocità di rimozione del materiale più elevate a 12000 giri/min

Funzionare a 12000 giri/min consente una rimozione del materiale del 18-22% più rapida rispetto ai mandrini a 8000 giri/min, accelerando processi chiave come fresatura, scanalatura e foratura nella produzione di profili per finestre e porte. Mantenendo un carico ottimale sul truciolo e riducendo al minimo il tempo di permanenza, questi sistemi ad alta velocità aumentano la produttività senza compromettere la durata degli utensili.

Riduzione dei tempi di ciclo nella produzione di massa di profili in alluminio

In ambienti produttivi che lavorano oltre 500 profili in alluminio giornalmente, ogni unità risparmia da 3,8 a 4,2 minuti a 12000 giri/min. Ciò si traduce in 42-48 ore produttive recuperate al mese. Il guadagno di efficienza deriva da un minor numero di cicli di accelerazione/decelerazione del mandrino e da algoritmi di percorso utensile ottimizzati che riducono i movimenti non operativi.

Dato significativo: aumento della produttività fino al 35% con velocità del mandrino ottimizzata

Uno studio controllato condotto in 12 officine industriali ha rivelato:

| Velocità del mandrino | Unità/ora | Frequenza di sostituzione utensile |

|---|---|---|

| 9000 giri/min | 38 | Ogni 6,2 ore |

| 12000r/min | 51 | Ogni 5,8 ore |

L'aumento del 34,2% della produzione dimostra come un regime più elevato riduca la forza di taglio per giro, compensando efficacemente la maggiore frequenza di usura dell'utensile con una produttività complessiva superiore.

Analisi del consumo energetico: bilanciare velocità ed efficienza energetica

Sebbene le operazioni a 12000 giri/min richiedano una potenza istantanea dell'18-22% superiore rispetto alle configurazioni a 8000 giri/min, una gestione intelligente della coppia e l'uso di azionamenti a frequenza variabile ottimizzano il consumo energetico. I tempi di ciclo più brevi riducono il consumo totale di kWh per chilogrammo di materiale lavorato del 9-12%, raggiungendo un'efficienza energetica comparabile o migliore durante cicli produttivi continui.

Principali criteri di selezione per frese copiatrici in applicazioni su profili in alluminio

Valutazione delle capacità di lavorazione dell'alluminio mediante fresatrice CNC per uso industriale

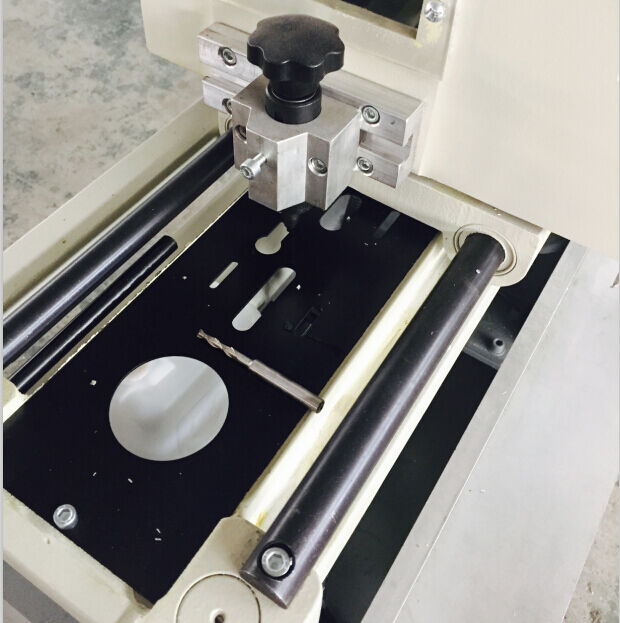

Nel lavorare i profili in alluminio, è preferibile optare per frese copiatrici che abbiano almeno 2,2 kW di potenza del mandrino e possano raggiungere circa 12.000 giri/min. Queste specifiche sono necessarie per lavori più impegnativi, come il taglio dei fori per serrature o la creazione di canali per cablaggi. Per ambienti industriali, cercare macchine in grado di mantenere la posizione con una precisione di circa 0,1 mm in modo ripetuto. Questo livello di precisione è fondamentale quando si producono in modo costante telai per finestre e porte. Le macchine dotate di controlli adattivi che regolano automaticamente le velocità di avanzamento in base allo spessore effettivo del materiale riducono gli scarti di materiale di circa il 15-20% durante le produzioni miste in cui vengono realizzate diverse parti contemporaneamente.

Importanza dei mandrini a velocità regolabile per compiti versatili di profilatura

I mandrini controllati digitalmente permettono transizioni fluide tra diverse leghe di alluminio. Un mandrino da 12.000 giri/min mantiene un carico ottimale del truciolo quando si passa da profili strutturali più duri in lega 6061-T6 (300–400 HB) a materiali di rivestimento più morbidi come la 3003. Questa adattabilità previene la flessione dell'utensile in sezioni sottili e consente fresature di incastri del 35% più veloci rispetto alle macchine a velocità fissa.

Smorzamento delle vibrazioni e gestione termica nella lavorazione ad alta velocità dell'alluminio

I router di fascia alta affrontano le sfide dell'alta velocità attraverso due strategie:

- Controllo Attivo delle Vibrazioni : Basamenti in polimeri-concrete e sistemi di smorzamento dei guide lineari riducono le oscillazioni armoniche del 62% a 12.000 giri/min

- Stabilità Termica : Mandrini refrigerati a liquido abbinati a design del telaio con flusso d'aria mantengono temperature operative al di sotto di 45°C durante turni prolungati, estendendo la durata dei cuscinetti di 2,3 volte rispetto al raffreddamento passivo

Tendenze future nei router copiatori ad alta velocità per la lavorazione di finestre e porte in alluminio

Integrazione di controlli intelligenti nelle macchine router per alluminio di nuova generazione

I router di nuova generazione sono dotati di controlli intelligenti abilitati per l'IoT che regolano dinamicamente le velocità di avanzamento (300–600 mm/sec) e la coppia del mandrino in base ai dati in tempo reale sullo spessore del profilo. Questi sistemi riducono i tempi di impostazione del 40–60% rispetto alle configurazioni manuali e supportano il monitoraggio remoto tramite interfacce connesse al cloud, consentendo aggiornamenti del firmware e attività di risoluzione dei problemi senza interrompere la produzione.

Manutenzione predittiva e monitoraggio dello stato del mandrino nei router ad alta velocità

I sensori di vibrazione operano insieme all'immagine termica per monitorare lo stato del mandrino anche a velocità elevate intorno a 12000 giri al minuto. Per quanto riguarda le macchine dotate di funzionalità di manutenzione predittiva, tendono a durare circa il 30 percento in più prima di necessitare sostituzione, oltre al fatto che le fabbriche registrano all'incirca la metà dei fermi imprevisti rispetto agli impianti tradizionali. Il sistema invia avvisi ogni volta che i cuscinetti superano i 65 gradi Celsius o le vibrazioni superano i 5 micrometri, segnali di avvertimento che indicano potenziali problemi sulla stabilità del processo di lavorazione. Ricerche riportate da studi di settore indicano che l'implementazione di questo tipo di monitoraggio permette ai proprietari di officine di risparmiare circa 18.000 euro all'anno soltanto sui costi di riparazione, per attività di dimensioni medie.

Trend emergenti nell'automazione per il taglio di profili in alluminio

Le moderne celle router automatizzate uniscono bracci robotici a sei assi e sistemi di guida visiva, ottenendo circa il 98,7% di pezzi costanti durante la produzione di facciate continue. Queste configurazioni includono tipicamente tavole con doppio pallet e cambio automatico degli utensili, che mantengono le operazioni in funzione h24. Anche il software ha fatto notevoli progressi: programmi di intelligenza artificiale riducono gli sprechi di materiale di circa il 22% in diverse applicazioni architettoniche. Aggiungendo mandrini ad alta velocità da 12.000 giri/min e meccanismi intelligenti per il ribaltamento dei pezzi, i tempi di ciclo si riducono di quasi il 35% quando si lavorano complesse scanalature tridimensionali nei componenti metallici.

Domande Frequenti

Qual è l'importanza dell'utilizzo di un regime del mandrino di 12000 giri/min per la lavorazione CNC?

Il regime del mandrino di 12000 giri/min è fondamentale per bilanciare elevate velocità di taglio con temperature controllate, migliorando i tassi di asportazione del materiale, la precisione e la produttività in scenari industriali.

In che modo la lavorazione ad alta velocità beneficia la lavorazione dell'alluminio?

Il mandrino ad alta velocità aiuta a mantenere traiettorie utensili precise, facilita la rimozione dei trucioli, riduce la flessione dell'utensile e mantiene le tolleranze entro ±0,05 mm durante le operazioni di lavorazione.

La velocità più elevata del mandrino influisce sul consumo energetico?

Sebbene 12000 giri/min utilizzi una potenza istantanea maggiore rispetto a velocità inferiori, ottimizza complessivamente l'uso dell'energia grazie a tempi di ciclo più brevi e a una gestione intelligente della potenza, portando a un'efficienza complessiva.

Quali fattori devono essere considerati nella selezione di un router CNC per la lavorazione dell'alluminio?

I fattori principali includono la potenza del mandrino, la capacità di mantenere la precisione posizionale, velocità regolabili e caratteristiche che offrono un controllo adattivo su diversi tipi di materiale per ridurre gli scarti e migliorare l'efficienza.

Indice

-

L'impatto della velocità del mandrino a 12000 giri/min sulle prestazioni nella lavorazione dell'alluminio

- Comprendere l'importanza della velocità del mandrino a 12000 giri/min nei router CNC

- Come i motori ad alta velocità del mandrino migliorano la precisione nella lavorazione dei metalli morbidi

- Confronto delle velocità del mandrino: 12000 giri/min rispetto ai tradizionali 8000–9000 giri/min per l'alluminio

- Vantaggi tecnici dei mandrini ad alta velocità nel ridurre l'usura degli utensili durante la fresatura dell'alluminio

-

Precisione e qualità superficiale nella lavorazione di profili in alluminio con frese copiatrici ad alta velocità

- Raggiungere una lavorazione ad alta precisione nei componenti per telai di finestre e porte

- Controllo della tolleranza durante la fresatura dei fori per serrature, degli scarichi per acqua e delle scanalature per cablaggi nei profili in alluminio

- Stabilità del percorso utensile e qualità della finitura superficiale a 12000 giri/min

- Caso studio: Miglioramenti nella precisione dimensionale mediante l'uso di velocità del mandrino a 12000 giri/min

-

Guadagni di produttività ed efficienza nella lavorazione CNC dell'alluminio industriale

- Aumento dell'efficienza grazie a velocità di rimozione del materiale più elevate a 12000 giri/min

- Riduzione dei tempi di ciclo nella produzione di massa di profili in alluminio

- Dato significativo: aumento della produttività fino al 35% con velocità del mandrino ottimizzata

- Analisi del consumo energetico: bilanciare velocità ed efficienza energetica

- Principali criteri di selezione per frese copiatrici in applicazioni su profili in alluminio

- Tendenze future nei router copiatori ad alta velocità per la lavorazione di finestre e porte in alluminio

-

Domande Frequenti

- Qual è l'importanza dell'utilizzo di un regime del mandrino di 12000 giri/min per la lavorazione CNC?

- In che modo la lavorazione ad alta velocità beneficia la lavorazione dell'alluminio?

- La velocità più elevata del mandrino influisce sul consumo energetico?

- Quali fattori devono essere considerati nella selezione di un router CNC per la lavorazione dell'alluminio?