Macchinari essenziali per Produzione di Finestre in Alluminio

Macchine per il Taglio di Profili in Alluminio: Precisione e Velocità

Le macchine per tagliare i profili di alluminio svolgono un ruolo molto importante nella realizzazione di finestre in alluminio, dando ai produttori una precisione incredibile e riducendo lo spreco di materiali. Queste macchine tagliano i profili con tale precisione che ogni singola cornice della finestra esce esattamente come progettato, il che significa meno errori durante la produzione e un uso più efficiente delle materie prime. I rapporti del settore suggeriscono che quando le aziende si aggiornano alle nuove tecnologie di taglio, spesso vedono la loro velocità di produzione aumentare di circa il 30 per cento, risparmiando anche circa il 20 per cento sulle spese di manodopera. Il miglioramento sia della precisione che della velocità con cui le cose vengono fatte si traduce in una migliore produttività complessiva e in un risparmio di denaro reale alla fine del mese. Per i produttori di finestre che cercano di rimanere avanti nel difficile mercato di oggi, avere una buona attrezzatura di taglio di profili di alluminio non è solo utile, ma è praticamente necessario se vogliono continuare a produrre prodotti di alta qualità senza rompere la banca.

Macchine CNC per il Taglio in Alluminio: Precisione Automatizzata

Le macchine per il taglio dell'alluminio CNC hanno cambiato il modo in cui le cose vengono fatte grazie alle loro capacità di automazione e tagli super precisi. Quando i produttori usano questa tecnologia, finiscono con parti che vengono tagliate sempre correttamente, il che significa meno errori in generale. Alcune ricerche mostrano che queste macchine possono effettivamente accelerare le operazioni di circa il 25 per cento, e riducono gli fastidiosi errori umani che tutti sappiamo accadere a volte. Per le aziende che hanno bisogno di qualità di prim'ordine senza sprecare tempo o materiali, la tecnologia CNC è un punto di svolta. I produttori di componenti per finestre traggono beneficio da questo materiale perché la precisione rende tutto più funzionale. Le fabbriche possono ora produrre lotti affidabili più velocemente che mai, riducendo la produzione in base alle esigenze senza compromettere gli standard di qualità.

Macchine per Saldatura PVC: Realizzazione di Giunti Senza Soluzione di Continuità

Le macchine per la saldatura in PVC svolgono un ruolo fondamentale nella creazione di giunti perfetti che fanno durare vetrate in alluminio più a lungo. Questi giunti non sono solo esteticamente gradevoli, ma fanno molto di più che apparire belli. Migliorano effettivamente l'isolamento termico delle finestre e impediscono all'acqua di penetrare. Chi lavora con queste macchine riferisce che le finestre prodotte in questo modo richiedono meno manutenzione nel tempo e semplicemente durano di più. Inoltre, le aziende risparmiano denaro perché l'intero processo è più veloce. Non c'è bisogno di sigillanti aggiuntivi o simili, il che riduce gli sprechi e rende la produzione più efficiente. L'introduzione di queste macchine per la saldatura in officina rappresenta un vero passo avanti per chiunque voglia realizzare finestre resistenti all'usura mantenendo sotto controllo i costi di produzione.

Macchine per la piegatura dell'alluminio: Flessibilità nella forma

Le macchine per piegare l'alluminio offrono qualcosa di speciale quando si tratta di creare finestre personalizzate. Queste macchine permettono ai designer di lavorare su tutti i tipi di look e funzioni che i clienti vogliono. Molti negozianti ci hanno detto di come le loro attrezzature gestiscono praticamente qualsiasi specifica progettuale. Ecco perché sono così preziosi per lavori che richiedono forme di finestre insolite o complicate. Quando una macchina può piegare e formare perfettamente i profili in alluminio, si aprono nuovi mondi di opzioni di progettazione. Gli architetti possono offrire esattamente ciò di cui i clienti hanno bisogno invece di accontentarsi di soluzioni standard. Il fatto che queste macchine continuino a evolversi significa che i produttori di finestre restano avanti rispetto alle tendenze in evoluzione sul mercato, pur rispettando le severe specifiche dei codici edilizi e degli standard di efficienza energetica.

Ruolo della tecnologia CNC nella riduzione degli errori umani

La tecnologia di controllo numerico computerizzato (CNC) aiuta davvero a ridurre gli errori commessi dalle persone, il che significa che i prodotti di migliore qualità escono dalle fabbriche. Queste macchine sono costruite per essere super precise, quindi eliminano tutte quelle piccole variazioni che accadono quando qualcuno fa le cose a mano. Il lavoro manuale tende a produrre risultati incoerenti, e questo porta a parti difettose e ritardi di produzione. Quando le aziende automatizzano operazioni complicate, ogni pezzo viene tagliato esattamente secondo i progetti. Alcuni rapporti del settore mostrano che i tassi di errore sono diminuiti di circa la metà dopo che le aziende hanno iniziato a utilizzare sistemi CNC. Questo ha senso perché quando le parti si adattano correttamente dall'inizio, ci sono meno rifiuti e rilavoro necessari durante il processo di produzione.

Soluzioni di Saldatura Automatizzate per una Qualità Costante

Nella produzione di finestre in alluminio, la saldatura automatizzata è diventata essenziale per mantenere la qualità durante le fasi di produzione. Queste macchine seguono programmi stabiliti per creare saldature costanti, una volta dopo l'altra, qualcosa che i lavoratori normali non possono fare in modo costante durante i lunghi turni. Ciò che conta davvero è come ripetono esattamente lo stesso processo ogni volta, il che significa cornici più resistenti che durano più a lungo senza problemi lungo la strada. Prendiamo Deceuninck North America come esempio di azienda che ha passato a questi sistemi automatizzati diversi anni fa. Da quando hanno apportato il cambiamento, hanno notato meno difetti che escono dalla catena di montaggio e tempi di consegna più rapidi per gli ordini, il tutto mantenendo le rigide tolleranze richieste per un'installazione corretta negli edifici in diversi climi.

Sistemi Robotici per la Produzione ad Alto Volume

I robot aumentano la produttività quando si tratta di produzione su larga scala, rendendo le cose più fluide e riducendo le spese delle aziende per i lavoratori. La tecnologia funziona più velocemente e con maggiore precisione dei metodi della vecchia scuola, il che significa che le fabbriche possono aumentare il numero di prodotti e ottenere più cose. Prendete Erdman Automation Corp come esempio, hanno visto la loro produzione aumentare un po' dopo aver introdotto i robot, risparmiando anche circa il 30% sui costi. Ciò dimostra che le aziende che vogliono seriamente raggiungere obiettivi di produzione difficili non devono guardare oltre l'automazione se vogliono tenere sotto controllo i costi di lavoro senza sacrificare la qualità.

Implementazione di Macchine per la Pulizia degli Angoli per Finiture più Lisce

Le macchine per pulire gli angoli sono essenziali per ottenere finiture di qualità nella fabbricazione di finestre in alluminio. Questi dispositivi levigano i bordi e eliminano gli fastidiosi angoli ruvidi che possono rovinare l'aspetto dei prodotti finiti. I produttori lo sanno bene perché vedono crescere ogni giorno le aspettative dei clienti. Quando i lavoratori parlano delle loro esperienze, molti sottolineano quanto i loro prodotti per finestre diventino più belli e coerenti dopo aver implementato la tecnologia di pulizia degli angoli. Oltre a essere di apparenza, queste macchine semplificano i processi produttivi riducendo al contempo i difetti causati da lavori di angolo scadenti. La maggior parte dei negozi considera ora i detergenti per angoli un elemento indispensabile piuttosto che un aggiornamento opzionale nel panorama produttivo competitivo di oggi.

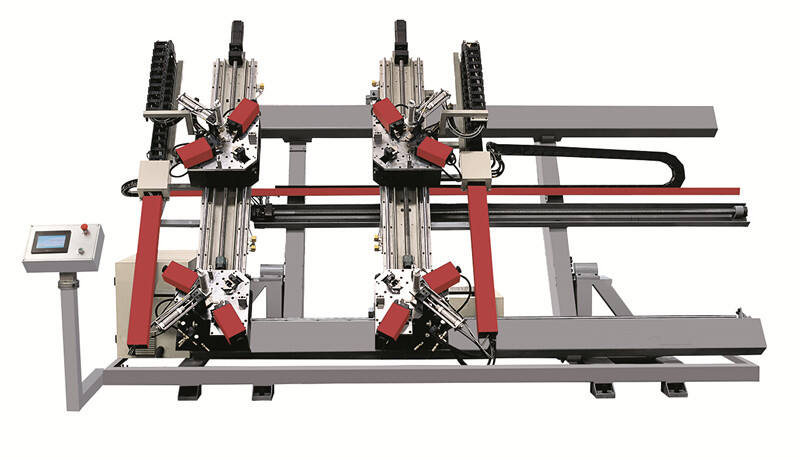

Sistemi di Gestione dei Materiali per Minimizzare il Downtime

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

I buoni sistemi di movimentazione dei materiali fanno davvero la differenza quando si tratta di mantenere le operazioni in regola e ridurre le frustrazioni dovute alle interruzioni di produzione. Quando i materiali vengono posti esattamente dove devono essere e si muovono attraverso il pavimento della fabbrica senza strozzature, i lavoratori passano meno tempo ad aspettare e le fabbriche producono i prodotti più velocemente. I rapporti del settore mostrano che le fabbriche che investono in attrezzature di movimentazione aggiornate spesso risparmiano tra il 15-30% nei tempi di lavorazione ottenendo al contempo risultati migliori dalle loro macchine. Per la maggior parte dei produttori, ciò significa che sono necessari meno dipendenti per compiti ripetitivi e che generalmente i prodotti di qualità superiore escono dalla catena di montaggio. Naturalmente, non tutte le aziende vedono un ritorno immediato, ma nel tempo questi sistemi tendono a creare flussi di lavoro che continuano a funzionare senza intoppi, il che si traduce in un'incremento di beni prodotti ogni giorno in vari settori manifatturieri.

Principi di Produzione Magra nell'Assemblaggio di Finestre

L'applicazione dei concetti di produzione snella è davvero decollata nei negozi di montaggio di finestre in tutto il paese. Quando applicati correttamente, questi metodi riducono lo spreco di materiali e di tempo, il che significa che finestre di migliore qualità vengono prodotte più velocemente senza rompere la banca. La maggior parte delle fabbriche di finestre che implementano approcci snelli iniziano guardando ogni fase del processo con occhi nuovi, ponendo domande come: Perché lo facciamo in questo modo? o: "Può essere fatto diversamente?" Toyota fu una delle prime aziende a padroneggiare veramente queste tecniche negli anni '70, e le loro storie di successo ispirano ancora oggi molti produttori. Per i produttori di finestre più piccoli che cercano di tenere il passo con i concorrenti più grandi, andare snello non significa solo risparmiare denaro, ma spesso porta a relazioni con i clienti più forti perché gli ordini arrivano in tempo e i difetti diminuiscono significativamente. Molti negozianti dicono che una volta che si impegnano a migliorare continuamente, anche piccoli cambiamenti si accumulano nel tempo.

Calibrazione Routine degli Strumenti di Taglio e Piegatura

Per ottenere risultati precisi e un lavoro di buona qualità è molto importante tenere gli utensili da taglio e da piegatura adeguatamente calibrati. Se saltiamo i controlli regolari, piccoli errori possono trasformarsi in grossi problemi, rovinando tutto, dalla qualità del prodotto alla consistenza delle cose in ogni lotto. La maggior parte dei negozi si attengono a calibrare le loro attrezzature una volta al mese o ogni due mesi, anche se alcune macchine hanno bisogno di cure più frequenti in base a quanto sono lavorate e a quali specifiche hanno. Quando le aziende ignorano questi compiti di manutenzione, finiscono per accorciare la vita dei loro costosi macchinari aumentando le probabilità di tutti i tipi di problemi di produzione. Questo significa più soldi spesi per riparare le cose e meno tempo per realizzare i prodotti. La calibrazione regolare non riguarda solo il seguire le regole, ma il mantenere le operazioni in regola giorno dopo giorno.

Pianificazione della lubrificazione per l'attrezzatura di saldatura PVC

La conformità ai programmi di lubrificazione fa la differenza nel mantenere il funzionamento del dispositivo di saldatura in PVC. Quando le parti vengono ingrassate correttamente, non si sfregano tanto l'una contro l'altra, il che significa meno usura sui componenti. Ciò si traduce in meno guasti lungo la linea e macchine che durano più a lungo prima di aver bisogno di sostituzione. La maggior parte dei produttori progetta le loro apparecchiature tenendo conto di specifiche esigenze di lubrificazione, quindi vale la pena controllare attentamente le specifiche. Anche il tipo di olio giusto è importante alcuni saldatori funzionano meglio con determinati tipi di lubrificanti a seconda di quanto siano caldi durante il funzionamento. Fare della lubrificazione parte della manutenzione regolare non è solo una buona pratica per la salute della macchina, risparmia denaro nel tempo evitando costose riparazioni e tempi di fermo. I responsabili di un negozio intelligente sanno che questo semplice passaggio consente di mantenere la produzione in movimento senza interruzioni inaspettate.

Diagnosi dell'usura nei componenti di guida CNC

Sapere individuare l'usura delle parti di azionamento CNC è molto importante se le fabbriche vogliono continuare a funzionare senza intoppi. Quando i tecnici controllano regolarmente le apparecchiature di monitoraggio, rilevano i problemi in anticipo, come strani suoni provenienti dalla macchina o strane vibrazioni che nessuno dovrebbe sentire durante il normale funzionamento. Questo tipo di approccio proattivo fa miracoli. Alcuni negozi riferiscono di aver ridotto di quasi la metà i guasti semplicemente attenendosi alle regolari procedure di manutenzione. Prendiamo ad esempio i sistemi di manutenzione predittiva. Queste tecnologie avvertono gli operatori di possibili punti di difficoltà molto prima che accada qualcosa di serio. Mantenere in buona forma questi componenti finemente sintonizzati significa una maggiore affidabilità su tutta la linea. Il risultato finale? Meno interruzioni di produzione e risultati di lavorazione costantemente precisi in tutto il reparto.

Programmi di Certificazione per l'Operazione di Macchine CNC

La certificazione di operatore di macchine CNC fa davvero la differenza quando si tratta di migliorare le competenze e mantenere tutti al sicuro in fabbrica. Quando i lavoratori seguono questi programmi di formazione, imparano in realtà come funzionano correttamente le macchine, riducendo così gli errori e prevenendo gli incidenti. Anche i numeri lo confermano. I negozi che investono in operatori certificati tendono a vedere molto meno incidenti rispetto ai luoghi in cui nessuno ha una formazione adeguata. Alcune fabbriche riportano circa il 30% in meno di incidenti dopo aver certificato il personale perché le persone sanno semplicemente cosa stanno facendo meglio. Oltre a migliorare la sicurezza, gli operatori addestrati generalmente riescono a fare di più senza rompere le cose. Da un punto di vista commerciale, spendere soldi per la certificazione non è più solo per la conformità. Sta diventando chiaro che avere lavoratori qualificati che comprendono le loro attrezzature porta a condizioni più sicure e risultati migliori nel tempo.

Pratiche ergonomiche nella gestione dei profili in alluminio

Una buona ergonomia è molto importante quando si lavora con profili in alluminio perché nessuno vuole affrontare lesioni sul posto di lavoro mentre si muove intorno a quei materiali pesanti e imbarazzanti tutto il giorno. I lavoratori hanno bisogno di un adeguato sostegno attraverso attrezzature specializzate per sollevare e migliori impianti di postazione di lavoro che tolgano la pressione alle spalle e alle spalle. La maggior parte dei professionisti del settore consiglierà a chiunque voglia ascoltare di mantenere una buona postura durante gli ascensori, investire in ausili di sollevamento di qualità e assicurarsi che tutti ricevano una formazione adeguata prima di maneggiare questi materiali. Questi semplici passi contribuiscono molto a prevenire i fastidiosi problemi muscolari e articolari che affliggono tanti posti di lavoro. Le aziende che attuano veri miglioramenti ergonomici vedono meno incidenti sul posto, il che significa dipendenti più felici in generale e meno problemi a dover soddisfare i requisiti dell'OSHA.

Protocolli di Emergenza per Macchinari ad Alta Velocità

I piani di emergenza per le macchine in rapido movimento sono assolutamente necessari se vogliamo mantenere i lavoratori al sicuro e evitare incidenti. Queste macchine funzionano così velocemente e hanno così tante parti che creano pericoli reali che possono causare gravi lesioni quando le cose vanno storte. Un buon piano di emergenza dovrebbe delineare esattamente cosa fare se qualcosa non funziona o un dipendente si trova in difficoltà. Un'analisi di fatti concreti mostra come seguire le procedure adeguate impedisca disastri prima che accadano, portando a risultati di sicurezza molto migliori. Prendiamo una fabbrica che ha messo in atto regole di emergenza severe. Hanno visto diminuire significativamente il numero di incidenti mentre i dipendenti si sentivano molto più sicuri di poter usare le apparecchiature. Ottenere queste misure di sicurezza non è solo una buona pratica, è essenziale per qualsiasi luogo di lavoro che voglia sia sicurezza che produttività.

Indice

-

Macchinari essenziali per Produzione di Finestre in Alluminio

- Macchine per il Taglio di Profili in Alluminio: Precisione e Velocità

- Macchine CNC per il Taglio in Alluminio: Precisione Automatizzata

- Macchine per Saldatura PVC: Realizzazione di Giunti Senza Soluzione di Continuità

- Macchine per la piegatura dell'alluminio: Flessibilità nella forma

- Ruolo della tecnologia CNC nella riduzione degli errori umani

- Soluzioni di Saldatura Automatizzate per una Qualità Costante

- Sistemi Robotici per la Produzione ad Alto Volume

- Implementazione di Macchine per la Pulizia degli Angoli per Finiture più Lisce

- Sistemi di Gestione dei Materiali per Minimizzare il Downtime

- Principi di Produzione Magra nell'Assemblaggio di Finestre

- Calibrazione Routine degli Strumenti di Taglio e Piegatura

- Pianificazione della lubrificazione per l'attrezzatura di saldatura PVC

- Diagnosi dell'usura nei componenti di guida CNC

- Programmi di Certificazione per l'Operazione di Macchine CNC

- Pratiche ergonomiche nella gestione dei profili in alluminio

- Protocolli di Emergenza per Macchinari ad Alta Velocità