Mendorong Otomasi dan Efisiensi Operasional pada Lini Perakitan

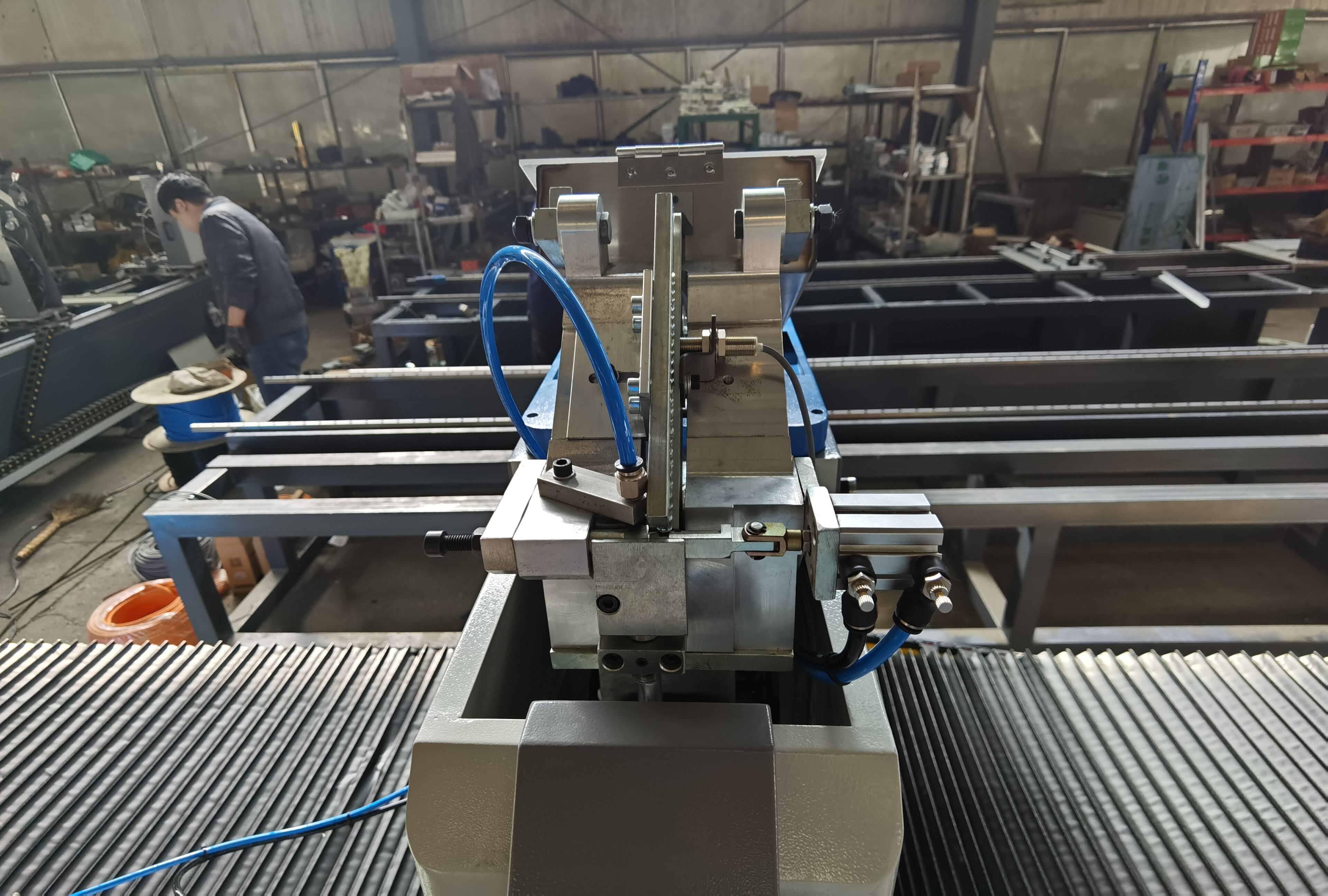

Di dunia manufaktur saat ini, mesin pemasangan sekrup benar-benar mengubah cara pekerjaan dilakukan, memenuhi tuntutan ketat baik dalam presisi maupun waktu produksi yang cepat. Alih-alih mengandalkan tenaga manusia yang berpotensi membuat kesalahan saat mengencangkan sekrup secara manual, mesin-mesin ini melakukan pekerjaan secara konsisten setiap kalinya. Mesin ini mampu mencapai spesifikasi torsi dalam kisaran 0,1 Nm sebagian besar waktu—sebenarnya sekitar 99,8% menurut laporan tahun 2024 tentang efisiensi otomasi. Yang membuat sistem ini sangat andal adalah kemampuannya terhubung dengan PLC dan platform internet of things industri canggih. Koneksi ini memungkinkan semua elemen bekerja secara mulus di seluruh lantai pabrik, dengan ban berjalan yang menggerakkan komponen, pengumpan otomatis yang menyuplai bagian-bagian, serta pemeriksaan kualitas yang dilakukan tepat di lokasi yang dibutuhkan.

Peran Mesin Pengencang Sekrup dalam Mendorong Otomasi Lini Perakitan

Obeng otomatis menyelesaikan tugas 3,2 kali lebih cepat dibandingkan operator manual sambil mempertahankan tingkat hasil first-pass sebesar 98,5%. Hal ini menghilangkan bottleneck dalam perakitan elektronik, di mana satu lini smartphone membutuhkan 120 lebih sekrup dengan penempatan tingkat mikron.

Integrasi dengan Sistem Otomasi Industri untuk Produksi Terpadu

Sistem modern tersinkronisasi dengan platform MES menggunakan protokol OPC UA, memungkinkan penyesuaian secara real-time. Contohnya, jika sensor mendeteksi pelengkungan panel, mesin akan mengkalibrasi ulang kedalaman pemasangan dalam waktu 0,8 detik—kelenturan yang tidak dapat dicapai tim manual.

Dampak terhadap Efisiensi Operasional dalam Manufaktur Volume Tinggi

Pabrik otomotif yang menggunakan sistem ini melaporkan waktu siklus lebih pendek hingga 18% dan klaim garansi yang lebih sedikit hingga 63% akibat komponen yang kendur. Produsen elektronik konsumen volume tinggi mencapai produksi 24/7 dengan waktu henti kurang dari 0,5% melalui algoritma pemeliharaan prediktif.

Studi Kasus: Lini Perakitan Otomotif yang Memanfaatkan Otomasi Pengencangan Sekrup

Seorang produsen EV terkemuka mengurangi kesalahan perakitan baterai sebesar 79% setelah menerapkan robot pemasangan sekrup berpanduan penglihatan. Sistem ini menangani 11 jenis sekrup di empat platform kendaraan, mengganti konfigurasi dalam 22 detik—dibandingkan dengan 45 menit yang sebelumnya diperlukan untuk penggantian manual.

Memastikan Ketepatan dan Jaminan Kualitas dalam Proses Pemasangan

Cara Mesin Pemasangan Sekrup Memastikan Torsi dan Perataan yang Konsisten

Hari ini mesin pemasangan sekrup mengurangi ketidakkonsistenan dengan menggunakan pengaturan torsi yang dapat diprogram sesuai kebutuhan berbagai material dan bentuk ulir. Mesin-mesin ini memiliki sistem umpan balik tertutup yang menyesuaikan daya putar secara terus-menerus, sehingga tetap memenuhi standar ISO 5393:2013 untuk hasil yang dapat diulang, biasanya tetap berada dalam akurasi ±2% pada pengukuran torsi. Ketika terjadi masalah, seperti sekrup terpasang miring atau tidak sejajar, perangkat lunak deteksi kesalahan khusus segera menghentikan proses sebelum komponen cacat berpindah lebih jauh di lini produksi. Salah satu produsen suku cadang mobil besar bahkan melaporkan penurunan masalah pada pengencang rusak sekitar 34 persen setelah mulai menggunakan mesin jenis ini di pabriknya.

Inspeksi Real-Time dan Pencatatan Data untuk Pelacakan Kualitas

Dalam operasi pengencangan, sensor terintegrasi kini mengumpulkan informasi rinci seperti kurva torsi, gaya aksial, dan seberapa besar suatu komponen berputar selama perakitan. Sistem menambahkan cap waktu dan mengidentifikasi workstation mana yang melakukan tugas tertentu, menjadikan catatan ini hampir mustahil untuk diubah sekaligus tetap memenuhi standar ketat IATF 16949 yang menjadi pegangan perusahaan otomotif. Pabrik-pabrik menganggap data ini sangat bermanfaat. Mereka bisa mendeteksi lebih awal saat torsi mulai menyimpang dari spesifikasi sebelum kondisi tersebut melampaui batas yang dapat diterima. Bagi pelanggan dari sektor kedirgantaraan, sistem ini secara otomatis menghasilkan laporan AS9102 FAIR yang diwajibkan, sehingga mengurangi beban administrasi yang sebelumnya sangat merepotkan. Belum lagi dampaknya terhadap efisiensi biaya: studi menunjukkan bahwa pabrik yang menggunakan teknologi ini mampu mengurangi inspeksi manual sekitar dua pertiga dalam lingkungan produksi elektronik kompleks di mana beberapa produk dirakit secara bersamaan.

Pengurangan Kesalahan Manusia dan Cacat Produk

Dalam hal penempatan sekrup, otomatisasi memberikan konsistensi yang tidak dapat ditandingi oleh tangan manusia. Cukup melihat apa yang terjadi ketika produsen peralatan mulai menggunakan robot untuk tugas ini pada tahun 2023. Klaim garansi turun hampir separuhnya karena masalah sekrup yang mengendur tidak lagi menjadi masalah besar. Perbedaannya terasa signifikan di bidang-bidang sensitif seperti perangkat medis. Peralatan pencitraan dengan sekrup yang tidak dikencangkan dengan benar bukan hanya sekadar gangguan teknis, melainkan potensi bencana yang siap terjadi. Salah satu produsen harus mengeluarkan biaya lebih dari tujuh ratus empat puluh ribu dolar ketika mesin MRI mereka harus ditarik dari pasar akibat masalah tersebut, menurut laporan MedTech Quality Journal tahun lalu.

Mengurangi Biaya Tenaga Kerja dan Mengoptimalkan Peran Pekerja

Mesin pemasang sekrup sebagai solusi pengurangan biaya tenaga kerja

Ketika perusahaan memotomatisasikan tugas-tugas manual memasang sekrup yang membosankan, mereka menghemat biaya tenaga kerja dengan dua cara utama: jumlah pekerja yang dibutuhkan lebih sedikit dan terjadinya kesalahan jauh berkurang. Satu sistem otomatis saja dapat melakukan pekerjaan yang sebelumnya membutuhkan beberapa orang pekerja, selain itu sistem ini juga memberikan torsi yang konsisten setiap kali dibandingkan mengandalkan tangan manusia yang bisa saja sedikit berbeda antar sekrup. Penghematannya juga cukup signifikan, sekitar 25 hingga mungkin bahkan 40 persen dari biaya tenaga kerja langsung ketika volume produksi sangat tinggi. Dan ini mengatasi salah satu pengeluaran bulanan terbesar yang umumnya dihadapi pabrik. Yang menarik adalah bagaimana mesin-mesin ini juga membebaskan sumber daya sehingga perusahaan tidak perlu membayar lembur terlalu banyak atau menghabiskan dana besar untuk melatih staf baru. Ini bekerja terutama baik di tempat-tempat yang memproduksi elektronik otomotif, di mana produk-produk biasanya memiliki lebih dari 90 titik sambungan yang semuanya membutuhkan tingkat kekuatan pengencangan yang tepat secara berurutan.

Perpindahan peran tenaga kerja ke arah supervisi dan pemeliharaan

Ketika pengencangan sekrup diotomatisasi untuk pekerjaan-pekerjaan berulang, teknisi mulai beralih ke peran yang lebih baik, seperti mengkoordinasikan pekerjaan pemeliharaan prediktif dan memeriksa kualitas produk selama proses produksi. Perpindahan ini membantu pekerja mempelajari keterampilan baru, meningkatkan kepuasan kerja secara keseluruhan, serta meningkatkan efisiensi operasional sehari-hari. Alih-alih menghabiskan hari hanya untuk mengencangkan sekrup secara manual, karyawan mulai mencari cara agar mesin dapat berjalan lebih lancar. Kerja sama antara manusia dan mesin seperti ini pada akhirnya menghasilkan produk yang lebih baik dan mengurangi jumlah cacat yang perlu diperbaiki kemudian.

Integrasi dengan Robotika dan Industri 4.0 Manufaktur Cerdas

Sinergi antara mesin pengencang sekrup dan robotika dalam perakitan otomatis

Modern mesin pemasangan sekrup terintegrasi secara mulus dengan lengan robot, mencapai akurasi posisi ±0,1 mm. Hal ini memungkinkan pemasangan di area yang sulit dijangkau—penting untuk pemasangan baki baterai otomotif dan perakitan panel komposit aerospace. Pabrik otomotif terkemuka melaporkan waktu siklus 40% lebih cepat saat menggabungkan robot kolaboratif dengan obeng listrik.

Peran dalam manufaktur cerdas dan revolusi Industri 4.0

Sebagai perangkat IoT dasar, mesin pemasangan sekrup memberikan data torsi real-time (rentang 5–50 Nm) ke Sistem Eksekusi Manufaktur (MES), memungkinkan jalur produksi yang mampu mengoptimalkan diri sendiri. Menurut Laporan Pasar Robotika Industri 2025, 73% pabrik pintar yang menggunakan alat pemasangan otomatis berhasil mengurangi cacat terkait torsi sebesar 60% melalui analitik berbasis cloud.

Kustomisasi berbasis data dan parameter pemasangan adaptif

Model-model canggih memproses lebih dari 1.200 titik data per menit—dari kedalaman keterlibatan ulir sekrup hingga kekerasan permukaan material—secara otomatis menyesuaikan kurva torsi selama proses berlangsung. Adaptabilitas ini mendukung pergantian produk secara cepat, dengan beberapa sistem modular yang mampu mengkonfigurasi ulang peralatan dalam waktu kurang dari delapan menit untuk perakitan model campuran.

Tren: Pemeliharaan prediktif pada sistem pengencangan sekrup otomatis

Sensor getaran dan analisis arus motor memprediksi kegagalan transmisi 300–500 jam operasi sebelumnya. Produsen yang menggunakan sistem ini melaporkan 89% penurunan kejadian berhenti operasional tak terencana dibandingkan dengan konfigurasi konvensional. Model yang terhubung ke awan bahkan dapat memesan sendiri suku cadang pengganti ketika ambang keausan melampaui standar ISO 5393:2017.

Solusi Modular yang Fleksibel dan Dapat Diperluas untuk Berbagai Industri

Automasi modular yang memungkinkan rekonfigurasi cepat sistem pengencangan sekrup

Sifat modular dari mesin pengencang sekrup berasal dari komponen-komponennya yang dapat dengan mudah dipasang dan dilepas, yang benar-benar meningkatkan fleksibilitas produksi. Mesin-mesin ini dapat dikonfigurasi ulang hanya dalam beberapa jam, bukan berhari-hari seperti yang umum terjadi sebelumnya. Kemampuan untuk beradaptasi dengan cepat sangat penting dalam industri seperti manufaktur elektronik konsumen dan pabrik perakitan alat rumah tangga. Konektor standar antar modul membuat operasional di lantai pabrik berjalan lebih lancar. Analisis terkini tentang tren desain industri untuk tahun 2025 menunjukkan bahwa sistem yang dapat disesuaikan seperti ini mengurangi biaya penghentian operasi peralatan sekitar 30 persen sekaligus mempercepat peluncuran produk baru oleh perusahaan. Bagi produsen yang ingin berkembang, mereka tidak perlu mengganti seluruh jalur produksi setiap kali ingin melakukan perubahan. Cukup memasang modul-modul baru saja sudah memberikan dampak luar biasa, menjaga tingkat produksi tetap stabil dan membantu pabrik mempertahankan daya saing terhadap pesaing yang mungkin belum melakukan investasi semacam ini.

Mesin perakitan khusus untuk aplikasi otomotif dan kedirgantaraan yang spesifik

Di bidang manufaktur presisi, terdapat kebutuhan yang semakin meningkat akan sistem pengencangan sekrup khusus ketika menangani komponen rumit seperti blok mesin atau perakitan turbin. Sistem terbaik mampu mempertahankan tingkat torsi dalam kisaran plus atau minus 0,10 Newton meter secara konsisten, bahkan ketika bekerja dengan material unik yang dikembangkan secara khusus untuk aplikasi tertentu. Mesin buatan khusus ini sebenarnya mengubah cara mereka mengencangkan baut tergantung pada jenis toleransi yang dibutuhkan komponen. Menurut temuan terbaru dari Aerospace Assembly Journal yang dipublikasikan tahun lalu, penyesuaian cerdas semacam ini telah mengurangi jumlah komponen yang ditolak di industri kedirgantaraan sekitar dua puluh dua persen. Saat berbicara tentang pencegahan kegagalan yang berdampak bencana di tempat-tempat di mana getaran selalu menjadi teman, solusi otomatis yang disesuaikan inilah yang membuat perbedaan besar. Selain itu, solusi ini membantu produsen tetap memenuhi sertifikasi mutu ketat yang sangat diwajibkan oleh regulator saat ini.

Kemampuan skala sistem otomatisasi fleksibel di seluruh lini produksi

Desain platform modular membuat proses penskalaan operasi jauh lebih mudah ketika beralih dari uji coba kecil-kecilan ke produksi berskala penuh. Perusahaan sering memulai hanya dengan satu stasiun kerja khusus untuk produk andalan mereka sebelum memperluas ke seluruh area pabrik. Model pengembangan bertahap ini mengurangi biaya investasi awal sekitar 40 persen dibandingkan dengan sistem konvensional yang terintegrasi sepenuhnya. Jika dilihat dari angka produksi sebenarnya, terdapat pola jelas di mana biaya terus menurun secara stabil seiring penambahan stasiun. Setiap stasiun paralel tambahan menurunkan biaya produksi per unit, sekaligus menjaga kontrol kualitas tetap ketat dalam kisaran plus-minus lima mikron. Yang paling menonjol adalah bagaimana konfigurasi ini memanfaatkan lebih baik area lantai pabrik yang tersedia dan memungkinkan perusahaan untuk cepat meningkatkan kapasitas produksi setiap kali meluncurkan produk baru ke pasar.

FAQ

Apa manfaat utama menggunakan mesin pengencang sekrup dalam manufaktur?

Penggunaan mesin pengencang sekrup dalam manufaktur memberikan ketelitian yang konsisten dan mengurangi kesalahan manusia, sehingga meningkatkan kualitas produk dan efisiensi operasional.

Bagaimana mesin pengencang sekrup terintegrasi dengan sistem industri modern?

Mesin pengencang sekrup terintegrasi dengan sistem industri modern melalui koneksi dengan PLC dan platform IoT, memungkinkan proses produksi yang sinkron dan fleksibel.

Apakah mesin pengencang sekrup dapat membantu mengurangi biaya tenaga kerja?

Ya, mesin pengencang sekrup dapat secara signifikan mengurangi biaya tenaga kerja dengan mengotomatisasi tugas-tugas berulang dan mengurangi kebutuhan intervensi manual.

Bagaimana mesin pengencang sekrup berkontribusi terhadap inisiatif Industri 4.0?

Sebagai perangkat IoT, mesin ini memberikan data secara real-time kepada Sistem Eksekusi Produksi dan mendukung jalur produksi yang mampu mengoptimalkan diri sendiri sebagai bagian dari inisiatif Industri 4.0.

Apakah solusi pengencang sekrup modular dapat disesuaikan untuk berbagai industri?

Ya, desain modular memungkinkan rekonfigurasi cepat, sehingga cocok untuk berbagai industri seperti manufaktur elektronik, otomotif, dan kedirgantaraan.

Daftar Isi

- Mendorong Otomasi dan Efisiensi Operasional pada Lini Perakitan

- Memastikan Ketepatan dan Jaminan Kualitas dalam Proses Pemasangan

- Mengurangi Biaya Tenaga Kerja dan Mengoptimalkan Peran Pekerja

- Integrasi dengan Robotika dan Industri 4.0 Manufaktur Cerdas

- Solusi Modular yang Fleksibel dan Dapat Diperluas untuk Berbagai Industri

-

FAQ

- Apa manfaat utama menggunakan mesin pengencang sekrup dalam manufaktur?

- Bagaimana mesin pengencang sekrup terintegrasi dengan sistem industri modern?

- Apakah mesin pengencang sekrup dapat membantu mengurangi biaya tenaga kerja?

- Bagaimana mesin pengencang sekrup berkontribusi terhadap inisiatif Industri 4.0?

- Apakah solusi pengencang sekrup modular dapat disesuaikan untuk berbagai industri?