A 12000 fordulat/perces orsósebesség hatása az alumínium megmunkálási teljesítményre

A 12000 fordulat/perces orsósebesség jelentőségének megértése CNC-marás során

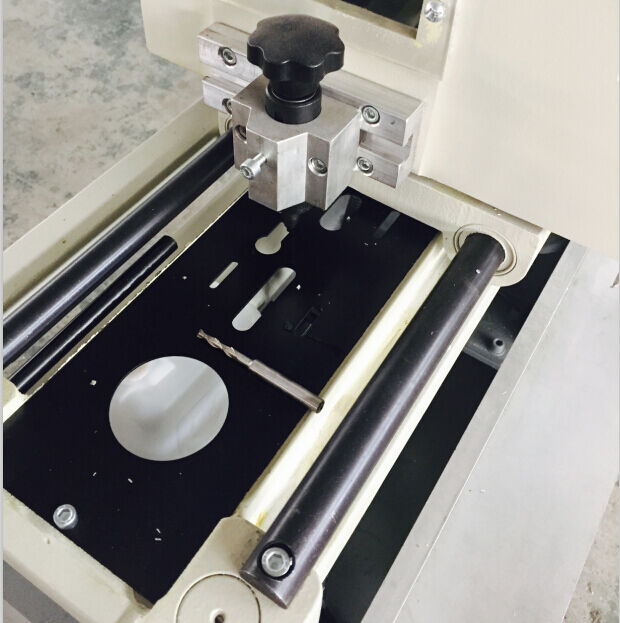

A tengely fordulatszámának kb. 12000 fordulat/perc körüli beállítása a legalkalmasabb az alumíniumprofilok megmunkálásánál, mivel jó egyensúlyt teremt a kellően gyors vágás és a hőmérséklet ellenőrzése között. A szabványos CNC marógépek általában nehezen birkóznak meg a hőfelhalmozódással hosszabb folyamatos üzem során, ami problémákat okozhat, például torzulást az olyan vékonyfalú ablakkereteknél, amelyekkel gyakran találkozunk. Egyes tesztek szerint, ha konkrétan 7075-ös alumíniumötvözetet dolgozunk fel, a 9000 fordulat/perces lassabb érték helyett a 12000-as fordulatszám használata körülbelül 23 százalékkal növeli a fémeltávolítási sebességet. Ilyen mértékű javulás döntő fontosságú lehet nagy sorozatgyártást végző üzemek számára, ahol minden perc számít.

Hogyan javítják a nagysebességű orsómotorok a pontosságot a lágyfém-feldolgozás során

Mivel az alumínium viszonylag alacsony hőmérsékleten olvad meg, a forgácsolás során a megfelelő forgácseltávolítás kritikus fontosságú. Ezért számos gyár manapság nagysebességű orsókat használ, amelyek nagyon pontos szerszámpályákat képesek tartani, például körülbelül 0,2 mm-es vagy annál kisebb lépésközzel. Ez lehetővé teszi az olyan részletek, mint vezetékek és zárszerkezetek, pontos megmunkálását anélkül, hogy a szerszám élei elfordulnának vagy ragadós maradványok keletkeznének. Amikor körülbelül 12 000 fordulat per perc sebességgel dolgoznak, a kisebb sugárirányú erők jelentősen csökkentik a szerszámdeformáció problémáját. A legtöbb gyártó úgy találja, hogy így a mérettűrést körülbelül ±0,05 mm-en belül tudják tartani, ami különösen fontos olyan ajtók és ablakok gyártásánál, amelyeknek megfelelően kell illeszkedniük az időjárási hatások elleni tömítéshez.

Orsósebességek összehasonlítása: 12000 ford/perc vs. szabványos 8000–9000 ford/perc alumíniumhoz

| Paraméter | 12000r/min | 8000–9000 ford/perc | Előny |

|---|---|---|---|

| Felszín roughness | 0,8–1,2 µm | 1,6–2,0 µm | 40%-os javulás |

| Esztornél életkora | 85–100 óra | 60–75 óra | +28% hosszabb élettartam |

| A ciklus időtartama | 22 perc | 31 perc | 30%-kal gyorsabb |

Forrás: International Journal of Advanced Manufacturing Technology, 2021

A nagysebességű orsók technikai előnyei az alumínium marásakor keletkező szerszámkopás minimalizálásában

12000 ford/perc sebességnél a gyors forgácseltávolítás következtében a vágóhőmérséklet optimális tartományban marad (85–110 °C), így a keményfém szerszámok élén képződő forgácshídképződés 62%-kal csökken az alacsonyabb fordulatszámokhoz képest. Ez a hőmérséklet-stabilitás jelentősen meghosszabbítja a szerszám élettartamát, és biztosítja az egységes felületminőséget több ezer megmunkálási ciklus során, csökkentve ezzel a tervezetlen leállásokat és karbantartási költségeket.

Pontosság és felületminőség másoló marókkal történő alumíniumprofil-megmunkálásnál

Nagy pontosságú megmunkálás ablak- és ajtókeret alkatrészeknél

Nagy sebességű másoló marók ±0,02 mm pontossággal szállítják, kielégítve az ablak- és ajtókeretek gyártásának szigorú méretbeli követelményeit. Ez a pontossági szint kritikus fontosságú olyan bonyolult elemek megmunkálásánál, mint a vízelvezető csatornák és a szerelvények rögzítési pontjai, ahol a 0,1 mm-t meghaladó eltérések veszélyeztethetik a szerkezeti integritást és a vízhatlan záródás teljesítményét.

Tűréshatár-szabályozás zárólyukak, vízcsatornák és vezetékhoronyok marásakor alumíniumprofilokban

A valós idejű sebességkompensáció és stabil orsódinamika mellett a modern másoló marók ±0,05 mm-es konzisztenciát tartanak fenn az egész sorozatgyártás során. A 12000 ford./perc-es üzemeltetés és a csökkentett vágóerők kombinációja minimalizálja a hő okozta torzulást horonyfreeszeléskor, biztosítva a zárak, vízelvezető rendszerek és elektromos alkatrészek pontos illeszkedését.

Szerszámpálya-stabilitás és felületminőség 12000 ford./perc-nél

A magasabb orsósebességek 62%-kal csökkentik a harmonikus rezgéseket az 8000 ford./perc rendszerekhez képest, és ezáltal a felületi érdesség (Ra) 0,8 µm alá csökken – megszüntetve ezzel a másodlagos polírozás szükségességét. Ez a rezgéscsillapítás sima szerszámpályák kialakítását teszi lehetővé csúszó szerkezeti felületeken, javítva azok funkcionális és esztétikai tulajdonságait, miközben csökkenti az utómunkálatok idejét.

Esettanulmány: Méretpontosság javulása 12000 ford./perc orsósebesség alkalmazásával

Egy 2023-as iparági elemzés dokumentálta, hogy a gyártók 40%-os méreteltérés-csökkenést értek el a 12000 ford./perc sebességű másoló marók bevezetését követően. A horonymélység konzisztenciájának javulása (±0,1 mm 10 000 egységen belül) és a menetes lyukak koncentricitásának növekedése (±0,03 mm) közvetlenül hozzájárult az alacsonyabb selejtarányhoz a szerelőszalagokon, kimutatható folyamatmegbízhatósági javulást biztosítva.

Termelékenységi és hatékonyságnövekedés ipari alumínium CNC marás során

Nagyobb hatékonyság gyorsabb anyageltávolítási sebességgel 12000 ford./perc sebességnél

A 12000 fordulat/perc-es üzemeltetés 18–22%-kal gyorsabb anyageltávolítást tesz lehetővé, mint a 8000 fordulat/perc-es orsók, felgyorsítva a kulcsfontosságú folyamatokat, mint a marás, horonykészítés és fúrás az ablak- és ajtóprofilok gyártása során. Az optimális forgácsolási terhelés fenntartásával és a tartózkodási idő minimalizálásával ezek a nagysebességű rendszerek növelik a termelékenységet anélkül, hogy csökkentenék az eszközök élettartamát.

Ciklusidő csökkentése alumíniumprofilok tömeggyártásában

Olyan gyártási környezetekben, ahol naponta több mint 500 alumíniumprofilt dolgoznak fel, az egységenkénti megtakarítás 3,8–4,2 perc 12000 fordulat/perc-nél. Ez havi 42–48 visszanyert produktív órát jelent. A hatékonyságnövekedés a kevesebb orsógyorsítási/lassítási ciklusból és a nem vágó mozgásokat csökkentő optimalizált szerszámpálya-algoritmusokból származik.

Adatfelismerés: Akár 35%-os termelékenységnövekedés az optimalizált orsósebességgel

Kontrollált tanulmány 12 ipari műhely adatain alapul:

| Orsó sebesség | Egység/óra | Eszközcserélés gyakorisága |

|---|---|---|

| 9000 fordulat/perc | 38 | Minden 6,2 órában |

| 12000r/min | 51 | Minden 5,8 órában |

A 34,2%-os termelékenység-növekedés azt mutatja, hogy a magasabb fordulatszám csökkenti az egy fordulatra eső vágóerőt, így hatékonyan kompenzálja az eszközgyorsabb kopását nagyobb össztermelékenységgel.

Energiafogyasztás-elemzés: A sebesség és az energiahatékonyság egyensúlyozása

Bár a 12000 fordulat/perc üzemmód 18–22%-kal több pillanatnyi teljesítményt igényel, mint a 8000 fordulat/perc beállítás, az intelligens nyomatékszabályozás és a frekvenciaváltós hajtások optimalizálják az energiafelhasználást. A rövidebb ciklusidő 9–12%-kal csökkenti a feldolgozott anyag kilogrammonként felhasznált kWh mennyiségét, így folyamatos termelési ciklusok során összehasonlítható vagy jobb energiahatékonyságot ér el.

Másoló marók kiválasztásának fő szempontjai alumíniumprofil-alkalmazásokhoz

CNC marógépek alumíniumfeldolgozási képességeinek értékelése ipari felhasználásra

Alumíniumprofilok megmunkálásakor a legjobb, ha másoló marók amelyeknek legalább 2,2 kW-os orsóteljesítményük van, és körülbelül 12 000 fordulat/percig képesek pörögni. Ezek a specifikációk szükségesek nehezebb feladatokhoz, például zárlyukak vágásához vagy vezetékcsatornák kialakításához. Ipari környezetben olyan gépeket érdemes keresni, amelyek ismételten körülbelül 0,1 mm-es pontossággal tartják a pozíciót. Ez a pontosság nagyon fontos, amikor ablakkereteket és ajtókat gyártanak egységesen. Az adaptív szabályozással felszerelt gépek, amelyek az anyag tényleges vastagságának megfelelően állítják a előtolási sebességet, körülbelül 15–20%-kal csökkentik az anyagveszteséget azokon a vegyes tételsorozatokon belül, ahol különböző alkatrészeket gyártanak egyidejűleg.

Állítható sebességű orsók fontossága sokoldalú profilozási feladatokhoz

A digitálisan szabályozott orsók zökkenőmentes átmenetet tesznek lehetővé az alumíniumötvözetek között. Egy 12 000 fordulat/perces orsó optimális forgácsolási terhelést biztosít, amikor a keményebb 6061-T6 szerkezeti profilokról (300–400 HB) a lágyabb 3003 burkolati anyagokra váltunk. Ez az alkalmazkodóképesség megakadályozza a szerszámdeformálódást vékony szelvényeknél, és 35%-kal gyorsabb horonymarását teszi lehetővé a fix fordulatszámú gépekhez képest.

Rezgéselnyelés és hőkezelés nagysebességű alumíniummegmunkálásnál

A prémium marógépek a nagysebességű megmunkálás kihívásait kétféle stratégiával kezelik:

- Aktív rezgéscsillapítás : Polimerbeton alapok és lineáris vezetékek rezgéscsillapító rendszerei 62%-kal csökkentik a harmonikus oszcillációkat 12 000 fordulat/perces fordulatszámnál

- Hőstabilitás : Folyadékhűtéses orsók, kombinálva a váz légáramlás-tervezésével, hosszabb műszakok alatt is 45 °C alatti üzemelési hőmérsékletet tartanak fenn, ezzel 2,3-szor meghosszabbítva a csapágyak élettartamát a passzív hűtéssel szemben

Jövőbeli trendek a nagysebességű másolómarógépek terén alumínium ablak- és ajtófeldolgozásban

Okosvezérlések integrálása a következő generációs alumíniummarógépekben

A következő generációs másoló marógépek IoT-képes okosvezérléssel rendelkeznek, amely dinamikusan állítja be az előtolási sebességet (300–600 mm/másodperc) és a tengely nyomatékát a valós idejű profilvastagsági adatok alapján. Ezek a rendszerek 40–60%-kal csökkentik a beállítási időt a manuális konfigurációkhoz képest, és támogatják a távoli figyelést felhőalapú kapcsolatokon keresztül, lehetővé téve a firmware-frissítéseket és a hibaelhárítást a termelés megszakítása nélkül.

Előrejelző karbantartás és tengelyállapot-figyelés nagysebességű marógépeknél

A rezgésérzékelők a hőképalkotással együtt figyelik a tengelyállapotot akár 12000 fordulat per perc körüli magas sebességeknél is. Olyan gépek esetében, amelyek előrejelző karbantartási funkciókkal vannak felszerelve, általában körülbelül 30 százalékkal tovább tartanak javításig, és az üzemek körülbelül felére csökkentik a váratlan leállásokat a hagyományos rendszerekhez képest. A rendszer figyelmeztető jeleket küld, amikor a csapágyak hőmérséklete 65 Celsius-fok felett emelkedik, vagy a rezgések meghaladják az 5 mikrométert – ezek alapvetően olyan figyelmeztető jelek, amelyek arra utalnak, hogy valami probléma lehet a megmunkálási folyamat stabilitásával. Ipari jelentések szerint ennek a típusú monitorozásnak a bevezetése évente körülbelül 18 ezer eurót takarít meg közepes méretű műhelyek tulajdonosainak csak a javítások terén.

Az alumíniumprofil-vágó automatizálásának új irányzatai

A modern automatizált marócellák hat tengelyes robotkarokat és vizuális vezérlőrendszereket kombinálnak, amelyek eredményeként a függönyfal-gyártás során körülbelül 98,7% egyezőség érhető el az alkatrészeknél. Ezek a rendszerek általában dupla palettás asztalokkal és automatikus szerszámcsere-rendszerekkel vannak felszerelve, így a műveletek folyamatosan, közel 24 órás üzemben is végezhetők. A szoftveroldal is jelentősen fejlődött: a mesterséges intelligencia programok különféle építészeti alkalmazások során átlagosan körülbelül 22%-kal csökkentik az anyagpazarlást. Ha ehhez hozzáadjuk a nagy sebességű, 12 000 fordulat/perces orsókat és az okos alkatrész-fordító mechanizmusokat, akkor a ciklusidők mintegy 35%-kal csökkennek, különösen a nehéz, háromdimenziós hornyok megmunkálása során a fémalkatrészeknél.

GYIK

Milyen jelentősége van a 12000 fordulat/perc-es orsósebességnek CNC megmunkálás esetén?

A 12000 fordulat/perc-es orsósebesség döntő fontosságú a gyors vágási sebesség és a kontrollált hőmérséklet közötti egyensúly fenntartásában, így növeli a leválasztási sebességet, a pontosságot és a termelékenységet ipari környezetben.

Milyen előnyökkel jár a nagysebességű megmunkálás az alumíniumfeldolgozásban?

A nagysebességű orsó segít fenntartani a szoros szerszámpályákat, elősegíti a forgácseltávolítást, csökkenti a szerszám hajlását, és a megmunkálás során a tűréseket ±0,05 mm-en belül tartja.

Hatással van-e a magasabb orsófordulatszám az energiafogyasztásra?

Bár a 12000 ford/perc nagyobb pillanatnyi teljesítményt használ, mint az alacsonyabb sebességek, végül az energiafelhasználást optimalizálja a rövidebb ciklusidővel és az intelligens teljesítménymenedzsmenttel, így összességében hatékonyabb működést eredményez.

Milyen tényezőket kell figyelembe venni CNC marógép kiválasztásakor alumínium megmunkálásához?

A kulcsfontosságú tényezők közé tartozik az orsó teljesítménye, a pozíciópontosság fenntartásának képessége, az állítható fordulatszámok, valamint olyan funkciók, amelyek adaptív szabályozást biztosítanak különböző anyagtípusokhoz, így csökkentve a hulladékot és javítva a hatékonyságot.

Tartalomjegyzék

-

A 12000 fordulat/perces orsósebesség hatása az alumínium megmunkálási teljesítményre

- A 12000 fordulat/perces orsósebesség jelentőségének megértése CNC-marás során

- Hogyan javítják a nagysebességű orsómotorok a pontosságot a lágyfém-feldolgozás során

- Orsósebességek összehasonlítása: 12000 ford/perc vs. szabványos 8000–9000 ford/perc alumíniumhoz

- A nagysebességű orsók technikai előnyei az alumínium marásakor keletkező szerszámkopás minimalizálásában

-

Pontosság és felületminőség másoló marókkal történő alumíniumprofil-megmunkálásnál

- Nagy pontosságú megmunkálás ablak- és ajtókeret alkatrészeknél

- Tűréshatár-szabályozás zárólyukak, vízcsatornák és vezetékhoronyok marásakor alumíniumprofilokban

- Szerszámpálya-stabilitás és felületminőség 12000 ford./perc-nél

- Esettanulmány: Méretpontosság javulása 12000 ford./perc orsósebesség alkalmazásával

-

Termelékenységi és hatékonyságnövekedés ipari alumínium CNC marás során

- Nagyobb hatékonyság gyorsabb anyageltávolítási sebességgel 12000 ford./perc sebességnél

- Ciklusidő csökkentése alumíniumprofilok tömeggyártásában

- Adatfelismerés: Akár 35%-os termelékenységnövekedés az optimalizált orsósebességgel

- Energiafogyasztás-elemzés: A sebesség és az energiahatékonyság egyensúlyozása

- Másoló marók kiválasztásának fő szempontjai alumíniumprofil-alkalmazásokhoz

- Jövőbeli trendek a nagysebességű másolómarógépek terén alumínium ablak- és ajtófeldolgozásban

-

GYIK

- Milyen jelentősége van a 12000 fordulat/perc-es orsósebességnek CNC megmunkálás esetén?

- Milyen előnyökkel jár a nagysebességű megmunkálás az alumíniumfeldolgozásban?

- Hatással van-e a magasabb orsófordulatszám az energiafogyasztásra?

- Milyen tényezőket kell figyelembe venni CNC marógép kiválasztásakor alumínium megmunkálásához?