A PVC profil-vágó gép működésének ismertetése

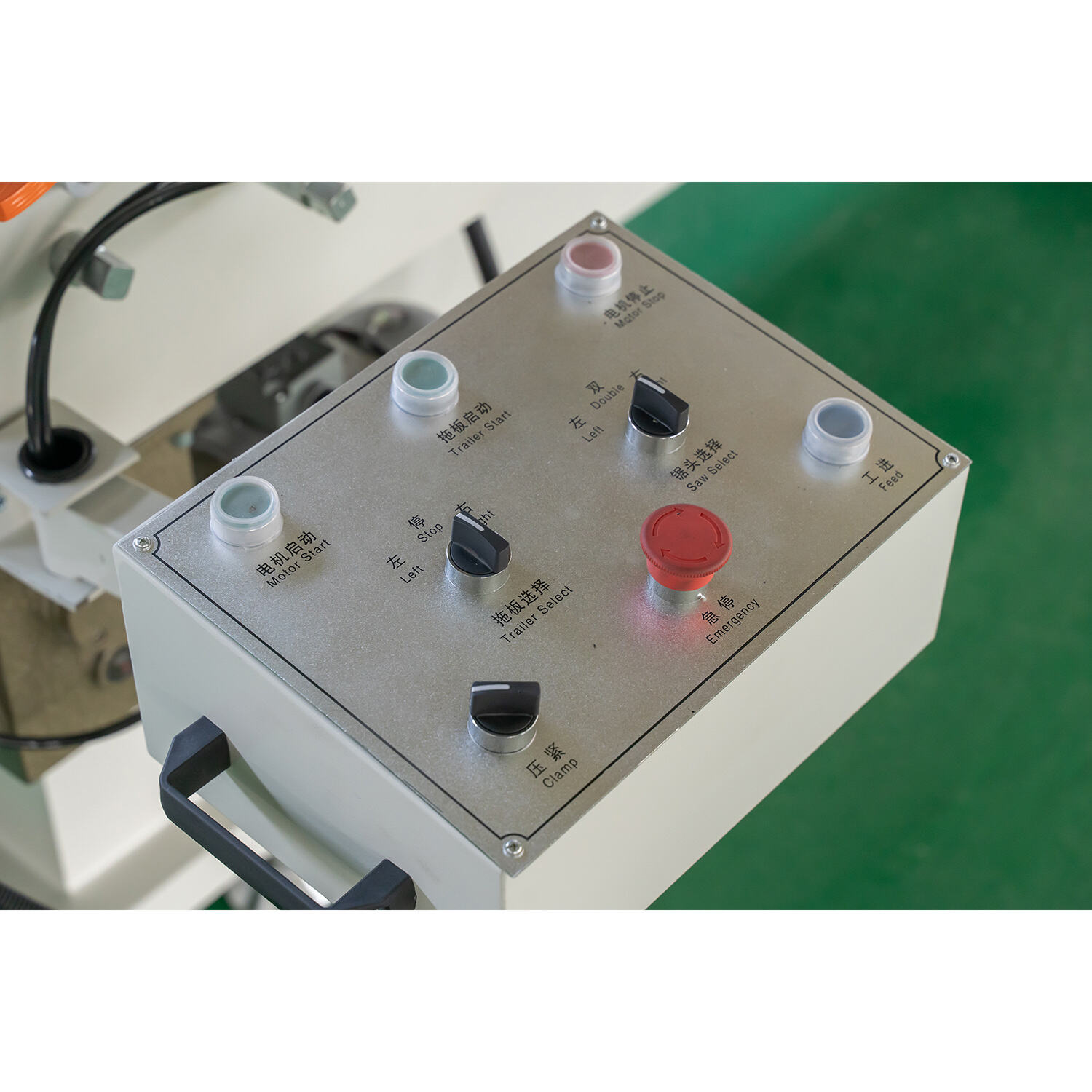

A PVC-profil vágógépek működési mechanizmusának megértése magában foglalja a fő alkatrészek, mint a vágókés, motor és váz vizsgálatát. Mindegyik alkatrész nélkülözhetetlen a gép működéséhez:

- Vágó pengél : A szelet döntő fontosságú pontos vágáshoz; élesessége és hosszú tartóssága közvetlenül befolyásolja a végső termék minőségét. Rendszeres karbantartás szükséges, hogy optimális állapotban maradjon.

- Motor : A motor hajtja a teljes rendszert, biztosítva, hogy a lészele hatékonyan működjön. A teljesítménye befolyásolja a gép sebességét és pontosságát, ami kulcsfontosságú a magas termelékenység érdekében.

- Váz : A karom biztosítja a stabilitást, minimalizálva azokat a rezgésekkel, amelyek kompromittálni fognák a pontosságot. Fontos a pontos működés fenntartásához a vágási folyamat során.

Ezen komponensek rendszeres karbantartása szükséges ahhoz, hogy meghosszabbítsuk hasznos életüket, amely általánosan több évet tehet ki megfelelő gondozással, növelve mind a hatékonyságot, mind a pontosságot a vágási folyamatban.

A CNC technológia szerepe a pontossági vágásban

A CNC technológia forradalmi szerepet játszik a precíziós vágás javításában a PVC-profil vágógépek -ban. A vágási folyamat automatizálásával a CNC jelentősen csökkenti az emberi hibákat, amelyek a kézi műveletekkel járnak. A CNC technológia alkalmazása PVC vágógépekben hasonlóan fejlődik, mint az alumíniumprofil-vágó gépek esetében:

- Növekvő pontosság : A CNC-rendszerek kivételes pontosságot biztosítanak, mivel pontos programozott útvonalakat követnek, ami konzisztens vágásokhoz vezet.

- Csökkentett hulladék : A CNC-technológia által nyújtott pontosság azt jelenti, hogy kevesebb anyagmaradék keletkezik, ami költségeket és erőforrásokat takarít meg.

- Működési Hatékonyság : Statisztikák szerint a CNC-technológia alkalmazásával az operatív hatékonyság 40%-ig növekszik a tradicionális módszerekhez képest.

Ez a fejlesztés bemutatja, hogyan javítható szignifikánsan a termelési folyamatok teljesítménye technológiának elfogadásával, ami jobb termékminőséget és növekvő versenyelőnyt eredményez.

A PVC és az alumínium profilgép közötti különbségek

Fontos megértani a PVC és az alumínium profilvágó gépek közötti jellemző különbségeket a megfelelő felszerelés kiválasztása érdekében. Ezek a különbségek a vágási folyamatok és a gépbeállítások változásából erednek:

- Anyagtulajdonságok : A PVC könnyű és rugalmas, míg az alumínium merev és súlyosabb. Ez befolyásolja a gép tervezését; például a PVC-gépek a rugalmasságra törekednek, míg az alumínium-gépek a erősség és stabilitásra összpontosítanak.

- Vágókészek : A PVC-hez használt vágók általában kevésbé erősítenek, mint az alumíniumhoz képest, mivel a PVC sokkal lágyabb, mint az alumínium.

- Sebesség és Pontosság : A PVC-gépek gyakran magasabb sebességre működnek a anyag könnyedsége miatt, de gyakori pontossági ellenőrzéseket igényelnek a vágási minőség biztosítása érdekében.

A gyártó irányelvei és technikai források bizonyítékokat nyújtanak ezekről a különbségekről, hangsúlyozva a megfelelően az anyagok speciális igényeire szabott gépek kiválasztásának fontosságát a legjobb teljesítmény és hatékonyság érdekében.## Lélegzetelt adó karbantartás csúcsteremtéshez

Lézer éleszségi és igazítási ellenőrzések

A vágóléc éles és megfelelően kiállítva tartása minden különbséget tesz a jó vágási minőség elérése és a gépek maximális teljesítményének elérése érdekében a PVC profilvágási műveletek során. A legtöbb műszeres úgy találja, hogy a pengék élességének ellenőrzése körülbelül 50 óránként jól működik, hogy felfigyelje azokat a homályos pontokat, mielőtt durva vágásokat hoznának, amikkel később senki sem akar foglalkozni. A gyártó általában ad néhány alapvető útmutatást, hogy hogyan ellenőrizze a kiállítást, amit érdemes figyelmen kívül hagyni, mert még a kis kiállítások is okozhatnak olyan frusztrálóan egyenetlen vágásokat a profilokon. Sok tapasztalt technikus azt javasolja, hogy a lemez beépítése után is ellenőrizze meg a lemez elrendezését. Ez a további lépés segít elkerülni a gép alkatrészei feletti felesleges stresszt, és időt takarít meg az út során, amikor a váratlan meghibásodások valóban megzavarhatják a gyártási ütemterveket.

Rugaszkodás és por távolítási stratégia

A megfelelő mennyiségű kenőanyag használata a PVC hegesztőgépek számára mindenképpen segít, hogy a gépek zökkenőmentesen működjenek, és ne kopjanak el szükségtelenül. A legtöbb gyártó javasolja, hogy a alkatrészeket havonta körülbelül egyszer kenjük, bár egyes kézikönyvek a felhasználási feltételektől függően eltérő időközöket javasolhatnak. A porfelhalmozódás egy másik nagy gondot jelent ezeknek a gépeknek, mivel a részecskék mindenhová jutnak, és megzavarják a teljesítményüket. A rendszeres takarítás nagyon fontos itt. A HEPA szűrővel ellátott jó vákuum csodákat tesz, vagy néha a sűrített levegőt használják a makacs törmelék kifújja érdekében. Az iparág szakemberei általában egyetértenek abban, hogy ha minden munka nap végén gyorsan portisztítanak, akkor minden a legjobb állapotban működik, és nem okoz meglepetéseket.

Hírességi érzékelők kalibrálása

A megfelelő kalibrálás a különbséget jelenti, ha a vágási minőség következetes, és a CNC alumínium vágó gépek teljesítménye a legjobb. A folyamat nem bonyolult, ha jól csináljuk. Kezdje azzal, hogy megtalálja a megfelelő kalibrációs eszközöket, aztán módosítsa a szenzorokat a kézikönyv szerint. A módosítások után végezz néhány tesztvágást, hogy ellenőrizd, mennyire pontos minden. Ha a boltok a rendszeres kalibrációs ütemterveket betartják, akkor általában sokkal jobb eredményeket érnek el a gyártási folyamatok során. A kevesebb anyagpocsékolás és a szigorúbb tűréshatárok inkább szabványok, mint kivételek. Az iparági adatok is mutatnak valami elég meggyőzőt. Azok a boltok, amelyek a szenzor kalibrálást a rutin karbantartásuk részekévé teszik, általában mintegy 20% -kal növelik a működési hatékonyságot. Az ilyen javulások gyorsan terjednek a gyártási körök között, így a kalibrálási gyakorlatok jól megéri az időbefektetést.

Sebesség vs. vágási minőség egyensúlyozása

A megfelelő keverés a vágás sebessége és a vágások minősége között nagyon fontos ahhoz, hogy a legjobb hasznot hozzuk a PVC feldolgozó gépekből. Amikor a gépjárművek a vágási sebességet módosítják, az közvetlenül befolyásolja a végtermék minőségét is. Ha túl gyorsan nyomjuk a dolgokat, durva szélek és kevésbé pontos vágások lesznek. Sok üzlet tényleg lassít, ha vastagabb anyagokat vagy keményebb dolgokat használ, csak hogy szebb befejezést kapjon. A anyag nagyon fontos itt. A vastagabb vagy keményebb műanyagok lassabb sebességet igényelnek, míg a lágyabbak gyorsabb sebességet tudnak elérni anélkül, hogy a minőséget veszélyeztetnék. Egy közeli boltban a gépek beállítását a különböző anyagtípusok alapján módosították, és ez jelentősen javított. Egy ideig tesztelték a különböző sebességeket, amíg meg nem találták, melyik működik a legjobban minden feladathoz.

Anyagvastagság és késhöz való kiválasztás

A PVC profilokkal való munka során a vastagsága valóban meghatározza, hogy milyen típusú pengét kell használni a vágási műveletek során. A jó eredmény elérése azt jelenti, hogy a megfelelő pengét kell találni a munka számára, attól függően, hogy az anyag valójában milyen vastag. Vegyük így: a vékony pengék elég jól működnek könnyű feladatokhoz, de ha nehéz feladatokhoz kapcsolódunk, amelyek nagyobb sűrűséggel rendelkeznek, semmi sem verheti meg azokat a szilárd vastag pengéket, amelyek a munkát izzadás nélkül végzik. A legtöbb tapasztalt szakember azt mondja, ha bárki megkérdezi a boltjuk gyakorlatát, hogy ha a szakma speciális célokra készült pengékbe fektetünk, a késztermékek szélei sokkal tisztábbak lesznek. Bárki, aki megpróbálta a közcélú pengék cseréjét a speciális profil vastagságúval való cserével, első kézből tudja, hogy mennyivel jobb vágások következnek be, és milyen kevés hulladék halmozódik fel az idők során. A lényeg egyszerű, de bonyolult, de hangzó dolog, félretéve, hogy a rossz pengét választjuk, mindenki később fizeti meg.

Hővezérlés tiszta széltekhez

A megfelelő hőmérséklet a lényeg, ha tiszta vágásokra van szükség, anélkül, hogy az anyag olvadna. Amikor a műszeresök a hőmérsékletet kontroll alatt tartják, akkor azok a szép sima szélek jönnek létre, amiket mindenki szeretne. A legtöbb üzlet tudja, hogy ha a hőmérséklet bizonyos tartományokban marad, a anyagok nem melegednek túl, és nem romlik meg a végtermék. Azok, akik nap mint nap a PVC vágással foglalkoznak, bárkivel beszélnek, aki kérdez a rossz hőkezelésből eredő problémákról. Ők maguk is tapasztalták, hogy a jó hőmérséklet-szabályozás hogyan vezet a jobb kinézetű termékekhez, és hogy kevesebb hulladék keletkezik a megégett vagy eltorzított részekből. Bárki, aki komolyan veszi a minőségű PVC munkát, nem csak a hőmérséklet-szabályozásban mesterkedik, hanem abszolút elengedhetetlen, hogy minden vágás megfeleljen a szabványoknak.

Ventiláció a gázkezeléshez

A PVC-anyagokkal való munka során nagyon fontos a jó szellőztetés, mert segít megszabadulni a feldolgozás során felhalmozódó undorító gőzöktől. A megfelelő levegőáramlás nélkül a dolgozók mindenféle rossz anyagot belélegznek, mint például a VOC-kat és más veszélyes vegyi anyagokat, amelyek a műhelyben lógnak. A biztonsági ügynökségek, mint az OSHA, szigorú szabályokat szabnak meg a gyárak levegő tisztaságáról, ami azt jelenti, hogy a vállalatoknak megfelelő szellőztetésre kell fektetniük, ha betartani akarják a szabályokat. Azok a vállalatok, amelyek ténylegesen betartják ezeket a követelményeket, valódi előnyöket látnak. Vegyük például a műanyaggyárat, ami az utcámnál van - mivel tavaly jobb kipufogórendszereket telepítettek, a légzési problémákkal kapcsolatos betegnapjaik majdnem felére csökkentek. Igazán értelmes, mert senki sem akar korán nyugdíjba menni, csak azért, mert a munkáját végzi.

Tűzvédelem lángoló anyagokkal

A PVC-vel való munka során, amely elég könnyen lángol, nagyon fontos, hogy jó tűzvédelmi eljárások legyenek. A megfelelő felszerelés a legnagyobb különbséget tesz a tűzmegelőzésben a vágási munka során. A tűzálló függönyök a munkaterület körül és az automatikus kikapcsolók segítenek megelőzni a baleseteket, mielőtt bekövetkeznének. Ha megnézzük, mi történik a gyárakban, ahol a PVC-t feldolgozzák, azt látjuk, hogy a rossz tűzkezelés a legtöbb esetben komoly problémákhoz vezet. Láttuk, hogy megsérültek és drága berendezések semmisültek meg, mert valaki nem követte az alapvető biztonsági szabályokat. Tapasztalatból tudjuk, hogy a vészhelyzetekre való felkészülés és a biztonsági utasítások betartása nem opcionális, hanem feltétlenül szükséges mindenkinek, aki rendszeresen foglalkozik ezzel az anyagmal.

Védekezési Felszerelés Előírásai

A munkahelyi biztonság érdekében továbbra is fontos, hogy a munkavállalók a PVC vágásakor felvegyék a szükséges biztonsági felszereléseket. A megfelelő védőeszközök, mint például vastag kesztyűk, szemvédő és arcvédő, védelmet nyújtanak a munkavállalók számára a veszélyes repülő törmelékektől. A legtöbb üzletnek vannak szabályai, amik megkövetelik ezeket a dolgokat, így a betartás nem opcionális bárki számára, aki a gépek közelében dolgozik. A biztonsági szakemberek gyakran hangsúlyozzák, hogy a vállalatoknak rendszeresen ellenőrizniük kell, hogy a jelenlegi felszerelésük megfelel-e a modern előírásoknak, mivel folyamatosan új anyagok kerülnek elő, amelyek jobb védelmet nyújtanak, mint a régebbi változatok. Bár a minőségi védőeszközök vásárlása határozottan segít a jogi kötelezettségek teljesítésében, sok üzemvezető úgy találja, hogy a jól felszerelt munkavállalók általában biztonságban érzik magukat a munkahelyen, ami kevesebb balesetet és általában boldogabb munkavállalókat eredményez idővel.

PVC vs. Alumínium Vágógép Munkafolyamatok

A PVC vágási folyamatai egészen mások, mint amit az alumíniumnál látunk, mert ezek az anyagok nem viselkednek ugyanúgy. A PVC alapvetően hőműanyag, így könnyebben hajlik, de a vágás során óvatos hőmérséklet-kezelésre van szüksége, hogy ne olvadjon fel felismerhetetlenül. Az alumínium viszont sokkal keményebb anyag, és ha nem megfelelően melegíti, hajlamos eltorzulni. A PVC-művekhez a legtöbb üzlet alacsonyabb hőmérsékleten hajtja be a vágóberendezéseket, és a sebességbeállítást beállítja, mivel ez az anyag nem olyan kemény, mint a fém. Az alumíniummal való munka során azonban sok gyártó nagyban támaszkodik a speciális alkatrészekkel felszerelt CNC gépekre, amelyek kezelhetik a merevséget és tiszta széleket hoznak létre, anélkül, hogy megdarabulnának. Ha megnézzük, mennyi időbe telik, a kutatások azt mutatják, hogy a PVC vágások előkészítése kevesebb időt vesz igénybe, mint az alumínium munkálatok, amelyekhez több lépés kell, akár vágás előtt, akár után, beleértve a gondos takarítási eljárásokat, amit senki sem élvezi.

Előnyök a laser- és plazarendszerekkel szemben

A PVC vágási technológia és a lézeres és plazma vágási lehetőségek összehasonlítása néhány, mérlegelni érdemes előnyt mutat. A költségek nagyon fontosak. A lézerekkel és plazmavágókkal ellentétben, amelyek energiafogyasztást igényelnek és állandó karbantartást igényelnek, a PVC-vágó egyszerűséget biztosít a pénztárcában. Ezek a gépek nagyszerűen működnek mindenféle munkában, építkezésektől a csőbehelyezésekig, anélkül, hogy szükség lenne a magas energiafogyasztású berendezésekhez standard biztonsági óvintézkedésekre. A valós világ tesztjei is ezt igazolják. A nem vezetős anyagokkal, például a PVC csőkkel való munka során ezek a vágóeszközök megkönnyítik a kezelők életét, miközben csökkentik az intenzív hőrendszerek által jelentett kockázatokat. Sok műhely váltott, csak mert a költségvetéseik nem tudták kezelni a folyamatos költségeket a lézer vagy plazma beállítás fenntartására.

Integráció kaszingési és hajlítási berendezésekkel

Amikor a gyártók a PVC vágó gépeket hegesztő- és hajlítóberendezéssel kombinálják, olyan termelési környezetet kapnak, ahol minden zökkenőmentesen áramlik, ami a működés javítását és a minőségi termékek előállítását teszi lehetővé. A valódi előny abban rejlik, hogy ezek az integrált rendszerek csökkentik a munkavállalóknak a különböző állomások között a anyagok mozgatására fordított időt, és ez valódi megtakarításhoz vezet. A gyártási ágazatban sok vállalkozás most ezt az utat járja, mert gyorsabb gyártást akar, anélkül, hogy a vágás, hegesztés és hajlítás során a pontosságot vagy a munkavállalók biztonságát áldozatul kellene venni. Vegyük például néhány németországi vállalatot, amelyek nemrégiben telepítették ezeket a kombinált rendszereket. A PVC vágás automatikusan bejut a hegesztőállomásba, közvetlenül a vágás után, majd közvetlenül a hajlítási folyamatba kerül. - Mi történik? - Nem tudom. A termelés jelentősen nő, míg a termék konzisztenciája a teljes gyártási körben szilárd marad.

Tartalomjegyzék

- A PVC profil-vágó gép működésének ismertetése

- A CNC technológia szerepe a pontossági vágásban

-

A PVC és az alumínium profilgép közötti különbségek

- Lézer éleszségi és igazítási ellenőrzések

- Rugaszkodás és por távolítási stratégia

- Hírességi érzékelők kalibrálása

- Sebesség vs. vágási minőség egyensúlyozása

- Anyagvastagság és késhöz való kiválasztás

- Hővezérlés tiszta széltekhez

- Ventiláció a gázkezeléshez

- Tűzvédelem lángoló anyagokkal

- Védekezési Felszerelés Előírásai

- PVC vs. Alumínium Vágógép Munkafolyamatok

- Előnyök a laser- és plazarendszerekkel szemben

- Integráció kaszingési és hajlítási berendezésekkel