Megértés Sarok Préser Alapjai

A modern csomópontos gépek alapvető összetevői

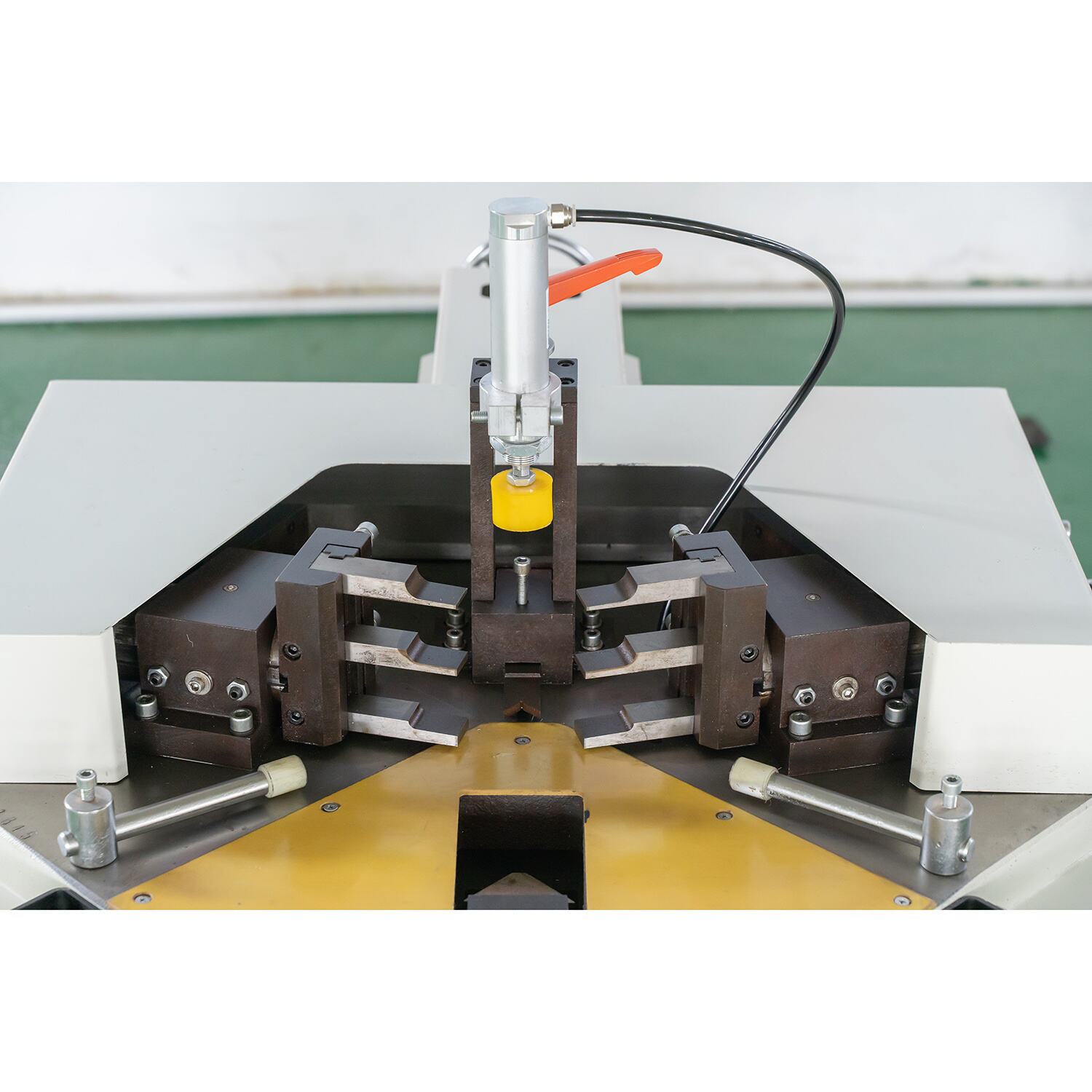

Sarkok zároló gépek összetett gépek különféle alkatrészekkel, amelyek meghatározott műveleteket végeznek. A présfej kiemelkedő fontosságú, mivel erőt fejt ki az anyagok összekapcsolásához. A nagy szakítószilárdságú acélból készült váz biztosítja a gép tartósságát és stabilitását használat közben, amely lehet keretes vagy keret nélküli. Egy pontos tápegység elengedhetetlen, mivel ez juttatja az anyagokat a kívánt pozícióba, hogy pontos préselési eredményt érjen el. Az alkatrészek gyártásához választott anyagok – például edzett acélhoz hasonló kopásálló anyagok – kiválasztása döntő fontosságú a tartósság és a teljesítmény szempontjából. Emellett a hidraulikus és pneumatikus rendszerek biztosítják a préseléshez szükséges nagy erőt. Ezek a rendszerek sima, hatékony mozgást biztosítanak, így minőségi eredményt érhetünk el számos ipari alkalmazásban.

Hogyan különbözik a csomópontozás az alumínium-örékpillantógépektől

Nyomós gépek vs. Alumínium hajtásó gépek Első pillantással a nyomós gépek és az alumínium hajtásó gépek ugyanaznak tűnhetnek, de léteznek kulcsfontosságú különbségek. A nyomós gépek szélcsavak összevarrására vannak használatosak, míg az alumínium hajtásó gépek alakításra alkalmasak, de nem csatlakoztatásra. A anyagkezelés terén a nyomós technológia részhalmaza, míg a hajtásó gépek általánosabb átalakítási feladatokhoz való használatra szolgálnak. Az autó- és repülőipari szektorok különösen kedvelik a nyomós technológiát, mivel magas minőségű kapcsolatokat hozhatnak létre és csökkentik a hulladék mennyiségét. Valóban, szakértői vélemény szerint a nyomós technológia hatékonysága bizonyította, hogy alacsonyabb ciklusidőt igényel, mint a hajtás. A kapcsolat erőssége és a hulladéki anyag csökkentése néhány oka annak, hogy miért választják a nyomós technológiát ezekben az iparágakban, ahol a pontosság és a konzisztencia kulcsfontosságú.

Innovációk, amelyek forradalmilag változtatják a nyomós hatékonyságot

Automatizált tápegységek folytonos működés érdekében

Az automatikus táplálórendszer alkalmazásával a ciklusok közötti állásidő nagyban csökkent a nyomulási gépeken, ami hozzájárul rövidebb ciklusidőkhöz. Az előrehaladott technológiák segítségével történő táplálófolyamat automatizálásával a gyártóknak folyamatos áramlást biztosítanak, amely maximalizálja a termelékenységet és csökkenti az operációs költségeket. Például, vezető gyártók robotkarokat építettek be a nyomulási gépekbe, ami csökkenti a kézzel történő feldolgozás szükségességét és növeli a biztonságot és megbízhatóságot a termelés során. Az automatizált folyamat irányába történő áttérés egyértelmű trend annak optimalizálása érdekében, hogy működési időt takarítsunk meg, ami csökkentési költségek és gyorsabb termelési sebesség következményeképpen jár.

Pontos Nyomásvédelmi Mechanizmus

A pontos nyomáskontroll kritikus a minőségi termékek eléréséhez a rögzítési folyamatokban. Védje aanyagokat az esdeklődési folyamat során, ami fontos a tartóság és integritás szempontjából. Fejlett nyomáskontroll mechanizmusok érzékelőkkel és szoftveralkalmazásokkal drasztikusan csökkenthetik a hibák arányát. A valóság messze van attól, hiszen akik ilyen rendszereket használnak, és láthatóak a rendszerlisták játékukból, sok játék mutatott, hogy jelentős csökkentést hervett a hibákban, amikor ilyen rendszereket alkalmaztak a legutóbbi adatok alapján. Ez lehetővé teszi a nyomási beállítások közbeni módosításait, ami segít megelőzni a potenciális emberi hibákat, és biztosítja, hogy bármilyen jelet konzisztenségkel alkalmazzanak, ami kritikus előny a minőségbiztosítás számára.

Integráció CNC-alumíniumvágási folyamattal

A mai nap crimperek egyre inkább úgy tervezték, hogy közvetlen kapcsolatban legyenek a CNC alufa ablakvágó géppel – ez összekeverve a crimperekkel és az ablakvágó állomásokkal jelenti a szélességű és gyors végállomás termelését. Minden ezen elem bevonásával egyszerűsödnek ezek a folyamatok, és csökken a hiba, ami növeli a termelési sebességet. Például az integrált módszer általánosan használatos a repülőgép- és autógyártásban, amely javítja a pontosságot és a hatékonyságot. Ezekkel a követelményekkel ezek az iparágak további börtönzést adnak a piac növekedésének az olyan eszközök tekintetében, amelyek egyszerre vágásra és crimpelésre képesek, így egy összetett választ adnak a kérő ipari szabványokra.

A termelés optimalizálása haladó technológiákkal

Okos érzékelők minőségbiztosítás céljából

Az intelligens érzékelők átalakítják a minőségi ellenőrzéseket a termelésben, figyelik a csavart minőségét és a hibákat sorban. A dobozok állapotának folyamatos ellenőrzése és a változások észlelése gyors kompenzációt eredményez, amely minimalizálja a hibás termékek számát, és biztosítja a végső termék minőségét. Ezeknek az okos érzékelőknek az analitikai platformok részeként történő fejlesztése és implementálása hozzájárul az efficienciájukhoz. A gyártók kihasználhatják a prediktív karbantartást, amely lehetővé teszi a gép leállásának előrejelzését, mielőtt történne, így előzeti meg a tervezetlen leállásokat és a váratlan karbantartási költségeket.

Energia mentes tervek automatikus alumíniumvágásban

Az automatikus aluminium-vágó gépek energiatakarékos funkciói forradalmasítják a fenntarthatósággal és a költségekkel kapcsolatos szabványokat a vállalkozásokban. Az energiahatékonyságuk köszönhetően ezek a gépek jelentősen csökkentik az energiatartalmat, és segítenek az operációs költségek és a környezeti hatás csökkentésében. A ipari ajánlott mutatók szerint az energiatakarékos tervek teljesen 20%-ot takaríthatnak meg a gyártási települések által véglegesen felhasznált energiából, amely bizonyítja a hatékonyságot. Emellett a fenntarthatóság célja meghatározta ezek fejlesztésének irányát, és összhangban van a világszerte érvényes környezetvédelmi célokkal. Nemcsak gyártási hatékonyságról van szó, hanem egy haszonos modellről is egy környezetbarátabb ipari működés érdekében.

Alkalmazások a gyártási szektorok átvételében

Kombinálva sarokmentesítő gépekkel a felszín előkészítésére

A rögzítési folyamatban a megfelelő felületkészítés elengedhetetlen, különösen azokban a magas súlyosságú alkalmazásokban, ahol a pontosság és megbízhatóság elsőbbséget él. A rögzítő gépek kombinálása saroktisztító gépekkel jelentősen növeli a gyártási hatékonyságot és biztosítja a termék megbízhatóságát. Ilyen integráció lehetővé teszi a simább végzeteket és garantálja a rögzített termékek alapminőségét.

Például, az alumínium építőipar szignifikáns kifogyás csökkentését éltette meg ezekkel a gépekkel kombinálva. Az egyik kulcsadat az, hogy kb. 30%-kal kevesebb anyagi kifogyás merül fel azokban az iparágakban, amelyek ezt a kombinált módszert alkalmazzák, ami kiemeli az ilyen rendszer hatékonyságát és fenntarthatóságát. Ez a kombináció nemcsak növeli a hatékonyságot, hanem össhangban van azon fenntartható gyártási technikákkal, amelyet ma az ipar keres.

Szinkronizáció alumíniumprofil-vágó rendszerekkel

Az alumínium profilvágó rendszerek, amikor szinkronban állnak a nyomkötő gépekkel, jelentősen növelik a termelési sorok hatékonyságát. Ez a párosított működés növeli az átviteli sebességet azokban a gyártási folyamatokban, amelyek bonyolult alumínium szerkezetekkel foglalkoznak. E stratégia alkalmazása hatalmas termelési arateredményt hozhat, néha több mint 25%-os növekedést eredményezve a kimenetben.

Ezen idő alatt a funkciók és a piaci tendenciák továbbra is meghatározzák, hogyan építik be ezeket a rendszereket a gyártási sorokba. A gépek szektori igényekhez történő rugalmas alkalmazkodása lehetővé teszi nekik, hogy elérjék a teljes működési potenciáljukat és növeljék a gyártás minőségét. Amíg a iparágak tovább fejlődnek, annál valószínűbb, hogy a vágás/nyomás integrációs spektrum további bővítése marad a modern gyártási útvonalainak jellemzője, jobb termelékihatékonyságra és termékfenntarthatóságra.

Jövőbeli tendenciák az ipari nyomkötési megoldások terén

MI-ralapú Folyamatoptimalizálás

Az mesterséges intelligencia alkalmazása a csavarás műveletekre önmagában jelentős lépés az operatív kiválóság javítása érdekében ebben a területen. A HKUST kutatói fejlesztenek mesterséges intelligenciát optimalizáló menedzsmenti módszereket, hogy energiát és vizet takarítsanak meg a víz- és lerakódási rendszerekben. A haladó gépi tanulási technikák kiemelkedő eredményeket értek el a rendszerek optimalizálásának kihívásában az mesterséges intelligencia alapú optimalizálás révén, amely lehetővé teszi a gépeknek, hogy valós időben tanuljanak az adatokból, és hatékonyan tehetnek pontos igazításokat, anélkül, hogy valójárgyű emberi beavatkozás lenne szükséges. Így lehetséges, hogy a gyakori megközelítések zavart kezdjenek jelenteni jelentős termelékenységi növekedettel. Például már most is éljük át az mesterséges intelligencia gyártási alkalmazásainak előnyeit, beleértve a Siemens-t is, amely csökkentette a leállásokat és javította a termékminőséget. Az mesterséges intelligencia figyelembevételével a csavarás technológiában úgy változik meg az ipari csavarás gépek működése, hogy jobb teljesítményt és költségcsökkentést nyújt.

Moduláris tervek többféle célú gyártásra

A moduláris tervekre való áttérés a nyomásztatógépekben gyorsan átformálja a gyártási forgatókönyveket. Ez a moduláris nyomásztatási rendszerek sorozata adja a vállalatoknak a rugalmasságot, hogy gyorsan reagáljanak az új gyártási igényekre minimális átalakulással. Például: A moduláris gépek könnyen újra konfigurálhatók más projektek elvégzéséhez, ami egy életmentő gyors változásokban járó iparágakban. Tanulmányok mutatták be, hogy a moduláris terveken működő cégek minimalizálják az előkészítési időket és maximalizálják a rugalmasságot. A piaci elemzés alapján a moduláris gépek növekvő népszerűséget szerzettek, hiszen a rugalmasabb/hatékonyabb gyártás szükségessé vált holnap ipari környezetében.