Razumijevanje mehanike stroja za sječivanje PVC profila

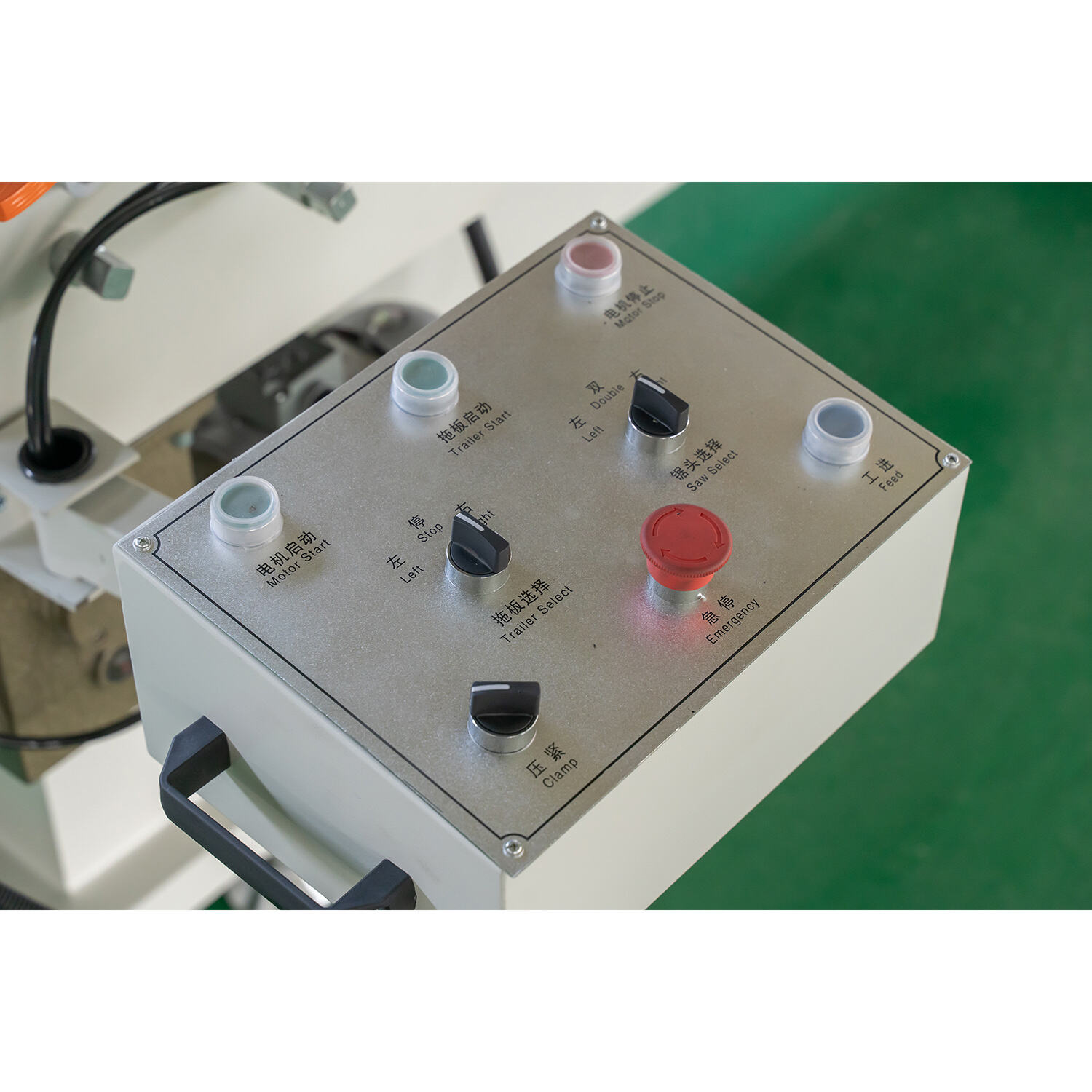

Razumijevanje mehanike strojeva za rezanje PVC profila podrazumijeva ispitivanje njihovih ključnih komponenti, kao što su nož za rezanje, motor i okvir. Svaka komponenta je od presudnog značaja za rad stroja:

- Rezanje čepeva : Žilo je ključno za precizno sječivanje; njegova oštrina i trajnost izravno utječu na kvalitet krajnjeg produkta. Redovna održavanja su nužna kako bi se zadržao optimalni stanje.

- Motor : Motor pogoni cijeli sustav, osiguravajući da žilo efikasno radi. Njegova performanca utječe na brzinu i točnost stroja, što je ključno za visoku produktivnost.

- Okvir : Okvir pruža stabilnost, smanjujući vibracije koje bi mogle ogroziti preciznost. Važan je za održavanje točnosti tijekom cijelog procesa sječivanja.

Ove komponente moraju biti redovito održavane kako bi se produžio njihov životni vijek, obično trajajući nekoliko godina s pravilnom skrbom, što povećava i učinkovitost i preciznost u procesu sjecanja.

Uloga CNC tehnologije u preciznom sjecanju

CNC tehnologija igra transformacijsku ulogu u poboljšanju preciznosti rezanja u strojeva za rezanje PVC profila . Automatizacijom procesa rezanja, CNC znatno smanjuje ljudske pogreške povezane s ručnim operacijama. Uvođenje CNC tehnologije u strojeve za rezanje PVC-a paralelno je s njegovom prilagodbom u strojevima za rezanje aluminijastih profila:

- Povećana preciznost : CNC sustavi osiguravaju nepremačenu preciznost praćenjem točno programiranih staza, što vodi do konstantnih sjecišta.

- Smanjenje otpada : Preciznost koju nudi CNC tehnologija znači manje izgubljenog materijala, što štedi troškove i resurse.

- Radna učinkovitost : Statistika ukazuje na povećanje operacijske učinkovitosti do 40% kada se koristi CNC tehnologija, u usporedbi s tradiicionalnim metodama.

Ovaj napredak pokazuje kako prihvaćanje tehnologije može značajno poboljšati proizvodne procese, što vodi do bolje kvalitete proizvoda i jačeg konkurentnog prednosti.

Razlike između strojeva za PVC i aluminijevi profil

Shvaćanje ključnih razlika između strojeva zarezivanja PVC i aluminijevih profila je ključno za odabir prave opreme. Ove razlike potiču iz varijacija u procesima rezanja i postavkama strojeva:

- Materijalna svojstva : PVC je lagan i fleksibilan, dok je aluminij težak i čvrst. To utječe na dizajn stroja; na primjer, strojevi za PVC prioritet daju fleksibilnosti, dok strojevi za aluminij fokusiraju na snagu i stabilnost.

- Režalice : Režalice za PVC su općenito manje utvrđene od onih za aluminij, zbog blagosti PVC-a u usporedbi s tvrdoćom aluminija.

- Brzina i preciznost : Strojevi za PVC često rade na višim brzinama zbog laganosti materijala, ali zahtijevaju česte provjere preciznosti kako bi se osigurala kvaliteta rezanja.

Uputstva proizvođača i tehnički resursi pružaju dokaze o tim razlikama, ističući važnost odabira strojeva prilagođenih specifičnim potrebama materijala za optimalnu učinkovitost i efikasnost.## Osnovna održavanja za vrhunski rezultat

Provjere oštrine i poravnanja režalica

Oštro i pravilno poravnanje reznih oštrica značajno je za postizanje dobrog kvaliteta rezova i maksimalnu učinkovitost strojeva tijekom rezanja PVC profila. Većina operatera smatra da je dobro provjeriti oštrinu oštrice svakih 50 sati kako bi se uhvatile one tupe točke prije nego što počnu proizvoditi grube rezove s kojima se nitko ne želi kasnije nositi. Proizvođač obično daje neke osnovne upute o tome kako provjeriti poravnanost, nešto što vrijedi pažljivo slijediti jer čak i blage nepravilnosti će rezultirati frustrirajućim neravnim rezovima među profilima. Mnogi iskusni tehničari zapravo predlažu dvostruko provjeru poravnanosti oštrice odmah nakon što instalirate i novu oštricu. Ovaj dodatni korak pomaže izbjeći nepotrebni stres na dijelove stroja i uštedi vrijeme na putu kada neočekivane kvarove stvarno mogu poremetiti proizvodne rasporede.

Strategije mašnjenja i uklanjanja prašine

Ako na te PVC mašine za zavarivanje stavite pravu količinu maziva, bit će sve bolje ako ih nećete uznemiravati i nećete ih s vremenom nepotrebno uništiti. Većina proizvođača preporučuje masenje dijelova jednom mjesečno, iako neki priručnici mogu predložiti različite intervale ovisno o uvjetima uporabe. Nagomilavanje prašine je još jedna velika briga za ove strojeve jer čestice dolaze posvuda i ometaju njihove performanse. Redovito čišćenje je važno ovdje. Dobar vakuum s HEPA filtriranjem radi čuda, ili ponekad ljudi koriste komprimirani zrak da bi izduhali tvrdoglav otpad. Profesionalci u industriji općenito se slažu da brzo čišćenje prašine na kraju svakog radnog dana omogućava da sve radi najbolje moguće bez iznenađenja.

Kalibracija senzora brzine prijenosa

Kad se radi o dosljednom kvalitetu rezova i održavanju CNC mašina za rezanje aluminijuma u vrhunskom radu, pravi se razlika kada se radi o ispravnom kalibraciji senzora stope ispuštanja. Proces nije kompliciran ako se radi kako treba. Počnite pronalaženjem pravih alata za kalibraciju za posao, a zatim prilagoditi te senzore prema onome što kaže priručnik. Nakon prilagodbi, provjerite koliko je sve točno. Kad se trgovine pridržavaju redovnih rasporednih kalibracija, one imaju tendenciju vidjeti mnogo bolje rezultate iz svojih proizvodnih procesa. Manje materijala koje se troše i strože tolerancije postaju standard umjesto iznimke. Industrijski podaci pokazuju nešto prilično uvjerljivo. Proizvođači koji kalibraciju senzora čine dijelom rutinske održavanja obično povećavaju operativnu učinkovitost za oko 20%. Takvo poboljšanje se brzo povećava u proizvodnim redovima, što čini dobre prakse kalibracije vrijednim ulaganja vremena.

Uzravnavanje brzine protiv kvalitete sjeca

Dobivanje prave kombinacije između brzine rezanja i kvalitete rezanja je od velike važnosti za dobivanje najboljeg iz PVC mašina. Kada se brzina rezanja smanji, to direktno utječe i na kvalitetu finalnog proizvoda. Ako stvari gurnemo prebrzo, završavamo sa grubim ivicama i manje preciznim rezovima. Mnoge trgovine zapravo usporavaju rad s debljim materijalima ili čvršćim materijalima samo da bi dobili ljepši kraj. Ovdje je materijal bitan. Deblja ili tvrđa plastika moraju brže ići, dok mekša mogu ići brže, a ne žrtvovati kvalitetu. Jedna dućan u blizini vidio je stvarna poboljšanja nakon što je prilagodila postavke strojeva na temelju različitih vrsta materijala. Provodili su neko vrijeme testiranje različitih brzina dok nisu pronašli što je najbolje za svaki posao.

Debljina materijala i izbor češlja

Kada se radi s PVC profilima, njihova debljina stvarno utječe na to kakvu se oštricu treba koristiti tijekom rezanja. Dobar rezultat znači da se mora pronaći pravi nož za posao na temelju debljine materijala. Recimo ovako: tanka oštrica je dobra za lagane stvari, ali kada se radi o teškim profilima koji imaju veću gustoću, ništa ne može nadmašiti te čvrste debele oštrice koje obavljaju posao bez znoja. Većina iskusnih stručnjaka reći će svakome tko pita za njihove prakse u trgovini da ulaganje u oštrice napravljene posebno za određene zadatke vodi do mnogo čistijih rubova na gotovim proizvodima. Tko je pokušao zamijeniti čepele za opće potrebe s onima prilagođenim određenoj debljini profila, zna iz prve ruke koliko su bolji rezovi i koliko se s vremenom ne gomila otpad. Osnovna linija ostaje jednostavna iako komplicirana zvučna stvar na stranu izaberite pogrešan nož i svi plaćaju cijenu kasnije.

Kontrola temperature za čiste rubove

Prava temperatura je bitna za čiste rezove bez topljenja materijala. Kada operateri drže temperature pod kontrolom, oni završe s onim lijepim glatkim rubovima koje svi žele. Većina trgovina zna da ako se ne prekorače određena temperatura, materijali se ne mogu previše zagrijati i uništiti konačni proizvod. Ljudi koji rade s rezanjem PVC-a dan za danom će svima koji ih pitaju reći o problemima koji dolaze od lošeg upravljanja toplinom. Oni su sami vidjeli kako dobra kontrola temperature vodi do boljeg izgleda proizvoda i manje otpada od spaljenih ili iskrivljenih dijelova. Za svakoga tko ozbiljno razmišlja o kvalitetu PVC rada, ovladavanje temperaturom nije samo važno, već je apsolutno neophodno za osiguravanje da svaki rez ispunjava standarde.

Ventilacija za upravljanje dimovima

Dobra ventilacija je vrlo važna pri radu s PVC materijalima jer pomaže u uklanjanju onih neprijatnih dima koji se mogu nakupiti tijekom obrade. Bez pravilnog protoka zraka, radnici udišu sve vrste loših stvari poput VOC-a i drugih opasnih kemikalija koje visiju u radionici. Agencije za sigurnost poput OSHA imaju stroge pravila o tome koliko čist zrak mora biti u tvornicama, što znači da tvrtke moraju ulagati u pristojnu ventilaciju ako žele ostati u skladu. Tvrtke koje se stvarno pridržavaju tih zahtjeva vide suštinske koristi. Uzmimo za primjer tvornicu plastike u blizini - otkad su prošle godine instalirali bolje izduvne sustave, njihovi su dani bolesnosti povezani s problemima s disanjem smanjeni za gotovo polovinu. Ima smisla, jer nitko ne želi kašljati u prijevremenu mirovinu samo radeći svoj posao.

Spriječavanje požara s izbijnim materijalima

Kada radite s PVC-om, koji se lako zapali, vrlo je važno imati dobre procedure za zaštitu od požara. Ako imate pravu opremu, to će pomoći da se izbjegnu požari dok se reže. Vatrodoljne zavjese oko radnog prostora i automatski prekidači za isključivanje stvarno pomažu u sprečavanju nesreća prije nego se dogode. Pogledajte što se događa u tvornicama gdje ljudi obrađuju PVC pokazuje nam da loše upravljanje vatrom dovodi do ozbiljnih problema većinu vremena. Vidjeli smo povrede i uništenu skupu opremu jer netko nije slijedio osnovna pravila sigurnosti. Iz iskustva znamo da spremnost za hitne situacije i slijediti sigurnosne upute nije opcija, već apsolutno nužna za svakoga tko se redovito bavi ovim materijalom.

Zahtjevi za zaštitnom opremom

U skladu s člankom 3. stavkom 2. stavkom 2. Prava osobna zaštitna oprema, uključujući debele rukavice, zaštitu očiju i zaštitu lica, služi kao štit između zaposlenika i opasnih letećih ostataka. Većina dućana ima pravila koja zahtijevaju ove stvari, tako da usklađenost nije opcijska za svakoga tko radi u blizini tih strojeva. Stručnjaci za sigurnost često ističu da tvrtke trebaju redovito provjeravati jesu li njihove sadašnje opreme u skladu s modernim standardima, jer se stalno pojavljuju novi materijali koji pružaju bolju zaštitu od starijih verzija. Iako kupnja kvalitetne zaštitne opreme svakako pomaže u ispunjavanju zakonskih obveza, mnogi upravitelji tvornica smatraju da se dobro opremljeni radnici osjećaju sigurnije na poslu, što se s vremenom može prevesti u manje nesreća i u većini slučajeva u sretnije članove osoblja.

Radne postupke strojeva za šarenje PVC-a i aluminija

Proces rezanja za PVC je sasvim drugačiji od onoga što vidimo s aluminijem jer se ovi materijali jednostavno ne ponašaju na isti način. PVC je u osnovi termoplastični materijal, pa se lakše savije, ali tijekom sečenja treba pažljivo upravljati temperaturom kako se ne bi otopio u nešto nepoznato. Aluminij je, s druge strane, čvršći materijal, i kada se pogrešno zagrije, ima tendenciju da se sve deformira. Za rad s PVC-om, većina radnji pokreće opremu za rezanje na nižim temperaturama i prilagođavaju brzinu, jer ovaj materijal nije tako čvrst kao metal. Međutim, kad se radi s aluminijem, mnogi proizvođači u velikoj mjeri oslanjaju se na CNC strojeve opremljene posebnim dijelovima koji mogu nositi sa krutosti i proizvesti čiste rubove bez razbijanja. Ako pogledamo koliko vremena sve traje, istraživanja pokazuju da priprema za rezanje PVC-a traje manje vremena u usporedbi s radom na aluminijumu koji zahtijeva dodatne korake prije i nakon rezanja, uključujući temeljne postupke čišćenja koje nitko ne voli raditi.

Prednosti nad laser i plazma sustavima

Ako pogledamo tehnologiju rezanja PVC-a u usporedbi s laserom i plazmom, otkriva se nekoliko stvarnih prednosti koje vrijedi razmotriti. Cijena je važna ovdje. Za razliku od lasera i plazma rezača koji troše energiju i zahtijevaju stalnu održavanje, rezači PVC-a čine stvari jednostavnim na novčaniku. Ove mašine odlično rade za sve vrste poslova od gradilišta do instalacija cijevi bez potrebe za onim sofisticiranim sigurnosnim mjerama koje su standardne za visokoenergetsku opremu. I testovi iz stvarnog svijeta to potvrđuju. Kada se radi s neprovodnim materijalom kao što su PVC cijevi, posebno, ovi alatki za rezanje olakšavaju život operateru dok smanjuju rizike koje predstavljaju intenzivni toplinski sustavi. Mnoge radionice su se promijenile samo zato što njihovi proračuni nisu mogli nositi tekuće troškove održavanja laserskih ili plazma postavki.

Integracija s opremom za savijanje i kljuvanje

Kada proizvođači kombinuju PVC strojeve za rezanje sa opremanjem za zavarivanje i savijanje, dobivaju proizvodno okruženje u kojem sve teče glatko, što čini operacije boljim i proizvodi kvalitetnije proizvode. Prava korist dolazi od toga kako ovi integrirani sustavi smanjuju vrijeme koje radnici provode pomjerajući materijale između različitih stanica, a to se pretvara u stvarnu uštedu na kraju. Mnogi poduzeća u proizvodnom sektoru sada idu ovim putem jer žele bržu proizvodnju bez žrtvovanja točnosti ili sigurnosti radnika tijekom svih tih koraka rezanja, zavarivanja i savijanja. Uzmimo na primjer nekoliko tvrtki u Njemačkoj koje su nedavno instalirale takve kombinirane sustave. Njihovo rezanje PVC-a automatski se unosi u spalačku stanicu odmah nakon rezanja, a zatim se kreće izravno u proces savijanja. Što se događa? -Ne znam. Proizvodnja se značajno povećava, dok konzistencija proizvoda ostaje čvrsta kroz cijelu proizvodnu seriju.

Sadržaj

- Razumijevanje mehanike stroja za sječivanje PVC profila

- Uloga CNC tehnologije u preciznom sjecanju

-

Razlike između strojeva za PVC i aluminijevi profil

- Provjere oštrine i poravnanja režalica

- Strategije mašnjenja i uklanjanja prašine

- Kalibracija senzora brzine prijenosa

- Uzravnavanje brzine protiv kvalitete sjeca

- Debljina materijala i izbor češlja

- Kontrola temperature za čiste rubove

- Ventilacija za upravljanje dimovima

- Spriječavanje požara s izbijnim materijalima

- Zahtjevi za zaštitnom opremom

- Radne postupke strojeva za šarenje PVC-a i aluminija

- Prednosti nad laser i plazma sustavima

- Integracija s opremom za savijanje i kljuvanje