एल्युमीनियम मशीनिंग प्रदर्शन पर 12000r/min स्पिंडल गति का प्रभाव

सीएनसी राउटिंग में 12000r/min स्पिंडल गति के महत्व को समझना

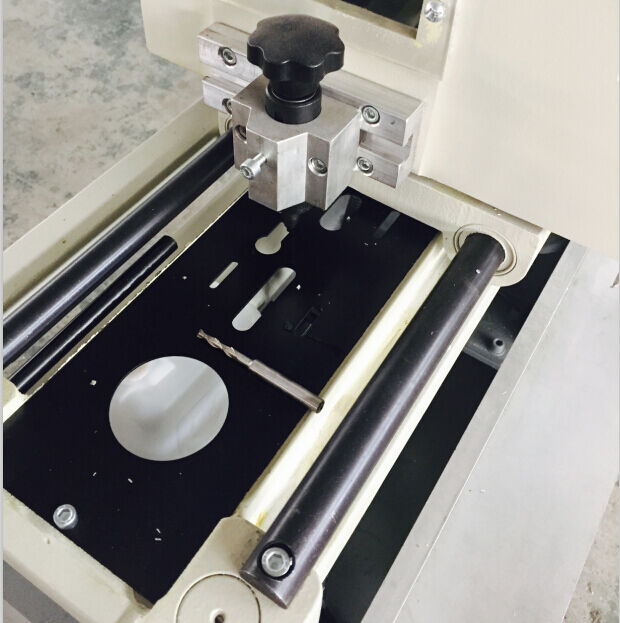

एल्युमीनियम प्रोफाइल को मशीन करते समय लगभग 12000 आरपीएम के आसपास स्पिंडल गति सेट करना सबसे उपयुक्त रहता है, क्योंकि इससे कटिंग की गति पर्याप्त रूप से तेज रहती है और काम जल्दी पूरा हो जाता है, साथ ही तापमान पर भी नियंत्रण बना रहता है। मानक सीएनसी राउटर्स लंबे समय तक चलने के दौरान ऊष्मा संचय की समस्या से अक्सर जूझते हैं, जिससे उन नाजुक पतली-दीवार वाले खिड़की फ्रेम में ऐंठन जैसी समस्याएं उत्पन्न हो सकती हैं जो हम अक्सर देखते हैं। कुछ परीक्षणों से पता चलता है कि विशेष रूप से एल्युमीनियम ग्रेड 7075 के साथ काम करते समय 9000 आरपीएम की तुलना में 12000 आरपीएम पर चलाने से धातु निकालने की दर लगभग 23 प्रतिशत तक बढ़ जाती है। इस तरह के सुधार से उन दुकानों के लिए बहुत फर्क पड़ता है जो बड़े पैमाने पर उत्पादन करती हैं और जहां हर मिनट मायने रखता है।

उच्च-गति स्पिंडल मोटर्स मुलायम धातु प्रसंस्करण में परिशुद्धता को कैसे बढ़ाते हैं

क्योंकि एल्युमीनियम इतने कम तापमान पर पिघलता है, इसलिए मशीनिंग संचालन के दौरान उचित चिप निकासी बिल्कुल महत्वपूर्ण हो जाती है। इसीलिए आजकल कई दुकानें उच्च गति वाले स्पिंडल पर निर्भर करती हैं, जो लगभग 0.2 मिमी स्टेपओवर या उससे बेहतर के आसपास बहुत तंग टूल पथ बनाए रख सकते हैं। इससे वायरिंग चैनलों और लॉकिंग तंत्र जैसे भागों में जटिल विवरणों को बिना बिल्ड-अप एज या गद्दम अवशेष समस्याओं में फंसे मशीन करना संभव हो जाता है। लगभग 12,000 आरपीएम की गति से चलने पर, कम त्रिज्या बल टूल मुड़ने की समस्याओं को काफी कम कर देते हैं। अधिमानतः निर्माता पाते हैं कि इससे वे लगभग ±0.05 मिमी के भीतर सहिष्णुता बनाए रख सकते हैं, जो दरवाजे और खिड़कियाँ बनाते समय जो मौसम के तत्वों के खिलाफ ठीक से सील करने की आवश्यकता होती है, उसके लिए बहुत महत्वपूर्ण होता है।

एल्युमीनियम के लिए स्पिंडल गति की तुलना: 12000आर/मिन बनाम मानक 8000–9000आर/मिन

| पैरामीटर | 12000r/min | 8000–9000आर/मिन | लाभ |

|---|---|---|---|

| सतह खुरदरापन | 0.8–1.2माइक्रोमीटर | 1.6–2.0माइक्रोमीटर | 40% सुधार |

| टूल जीवन | 85–100 घंटे | 60–75 घंटे | +28% लंबावधि |

| समय चक्र | 22 मिनट | 31 मिनट | 30% तेजी से |

डेटा स्रोत: इंटरनेशनल जर्नल ऑफ एडवांस्ड मैन्युफैक्चरिंग टेक्नोलॉजी, 2021

एल्युमीनियम मिलिंग के दौरान उपकरण के क्षरण को कम करने में उच्च-गति स्पिंडल के तकनीकी लाभ

12000r/min पर, त्वरित चिप निकासी कटिंग तापमान को एक इष्टतम सीमा (85–110°C) के भीतर बनाए रखती है, जिससे कम गति की तुलना में कार्बाइड उपकरणों पर बिल्ट-अप एज में 62% की कमी आती है। यह तापीय स्थिरता उपकरण जीवन को काफी हद तक बढ़ाती है और हजारों मशीनिंग चक्रों में सुसंगत सतह परिष्करण सुनिश्चित करती है, जिससे अनियोजित डाउनटाइम और रखरखाव लागत कम होती है।

उच्च-गति कॉपी राउटर के साथ एल्युमीनियम प्रोफाइल मशीनिंग में परिशुद्धता और सतह गुणवत्ता

खिड़की और दरवाजे के फ्रेम घटकों में उच्च परिशुद्धता मशीनिंग प्राप्त करना

उच्च-गति कॉपी राउटर ±0.02मिमी सटीकता प्रदान करते हैं, जो खिड़की और दरवाजे के फ्रेम निर्माण की कठोर आयामी आवश्यकताओं को पूरा करते हैं। जल निकासी चैनलों और हार्डवेयर माउंटिंग बिंदुओं जैसी जटिल सुविधाओं को मशीन करते समय इस स्तर की सटीकता महत्वपूर्ण होती है, जहां 0.1मिमी से अधिक का विचलन संरचनात्मक बनावट और मौसम सीलिंग प्रदर्शन को नुकसान पहुंचा सकता है।

एल्युमीनियम प्रोफाइल में ताला छेद, जल नालियाँ और वायरिंग ग्रूव्स को मिलिंग करते समय सहिष्णुता नियंत्रण

वास्तविक समय में गति क्षतिपूर्ति और स्थिर स्पिंडल गतिशीलता के साथ, आधुनिक कॉपी राउटर बैच उत्पादन के दौरान ±0.05मिमी स्थिरता बनाए रखते हैं। 12000r/min संचालन और कम कटिंग बलों का संयोजन स्लॉटिंग के दौरान तापीय विकृति को कम करता है, जिससे तालों, जल निकासी प्रणालियों और विद्युत घटकों के लिए सटीक फिटमेंट सुनिश्चित होता है।

12000r/min पर टूलपाथ स्थिरता और सतह परिष्करण की गुणवत्ता

उच्च स्पिंडल गति 8000r/min प्रणालियों की तुलना में सदिश कंपनों को 62% तक कम कर देती है, जिससे सतह खुरदरापन मान (Ra) 0.8µm से कम हो जाते हैं—इससे द्वितीयक पॉलिशिंग की आवश्यकता समाप्त हो जाती है। यह कंपन अवमंदन स्लाइडिंग हार्डवेयर सतहों के लिए सुचारु टूलपाथ का समर्थन करता है, जो कार्यक्षमता और सौंदर्य दोनों में सुधार करता है और प्रसंस्करण के बाद के समय को कम करता है।

केस अध्ययन: 12000r/min स्पिंडल गति का उपयोग करके आयामी सटीकता में सुधार

2023 के एक उद्योग विश्लेषण में दस्तावेजीकृत किया गया कि निर्माताओं द्वारा 12000r/min कॉपी राउटर अपनाने के बाद आयामी त्रुटियों में 40% की कमी आई। ग्रूव गहराई की सुधारित स्थिरता (10,000 इकाइयों में ±0.1mm) और धागा वाले छेद की सुधारित संकेंद्रता (±0.03mm) ने असेंबली लाइनों पर अस्वीकृति दर में कमी में सीधे योगदान दिया, जो प्रक्रिया विश्वसनीयता में मापने योग्य लाभ को दर्शाता है।

औद्योगिक एल्युमीनियम सीएनसी राउटिंग में उत्पादकता और दक्षता में लाभ

12000r/min पर तीव्र सामग्री निकासी दर के माध्यम से दक्षता में वृद्धि

12000r/min पर संचालन 8000r/min स्पिंडल की तुलना में 18-22% तेज सामग्री निकालने की अनुमति देता है, जो खिड़की और दरवाजे के प्रोफाइल निर्माण में मिलिंग, ग्रूविंग और ड्रिलिंग जैसी प्रमुख प्रक्रियाओं को तेज करता है। इन उच्च-गति प्रणालियों द्वारा इष्टतम चिप लोड बनाए रखकर और ठहराव के समय को कम करके उपकरण के जीवनकाल के बिना ही उत्पादन क्षमता में वृद्धि की जाती है।

एल्युमीनियम प्रोफाइल के बड़े पैमाने पर उत्पादन में चक्र समय कम करना

प्रतिदिन 500 से अधिक एल्युमीनियम प्रोफाइल संसाधित करने वाले उत्पादन वातावरण में, 12000r/min पर प्रत्येक इकाई 3.8–4.2 मिनट की बचत करती है। इसका अर्थ है प्रति माह 42–48 उत्पादक घंटे पुनः प्राप्त करना। यह दक्षता लाभ कम स्पिंडल त्वरण/मंदन चक्रों और गैर-कटिंग गतिविधियों को कम करने वाले अनुकूलित टूलपाथ एल्गोरिदम से आता है।

डेटा अंतर्दृष्टि: अनुकूलित स्पिंडल गति के साथ उत्पादकता में 35% तक की वृद्धि

12 औद्योगिक कार्यशालाओं में एक नियंत्रित अध्ययन में पता चला:

| स्पिंडल गति | इकाई/घंटा | उपकरण परिवर्तन आवृत्ति |

|---|---|---|

| 9000r/min | 38 | हर 6.2 घंटे में |

| 12000r/min | 51 | हर 5.8 घंटे में |

उत्पादन में 34.2% की वृद्धि यह दर्शाती है कि उच्च आरपीएम कटिंग बल को प्रति चक्र कम कर देते हैं, जिससे उपकरण के घिसाव की बढ़ी आवृत्ति को कुल उत्पादकता में वृद्धि के साथ प्रभावी ढंग से संतुलित किया जा सकता है।

ऊर्जा खपत विश्लेषण: गति और शक्ति दक्षता का संतुलन

यद्यपि 12000 आरपीएम पर संचालन 8000 आरपीएम सेटअप की तुलना में 18-22% अधिक तात्कालिक शक्ति खींचते हैं, बुद्धिमान टोर्क प्रबंधन और चर-आवृत्ति ड्राइव ऊर्जा के उपयोग को अनुकूलित करते हैं। छोटे साइकिल समय प्रति किलोग्राम संसाधित सामग्री में कुल किलोवाट-घंटा को 9-12% तक कम कर देते हैं, जिससे निरंतर उत्पादन चक्र में तुलनीय या बेहतर ऊर्जा दक्षता प्राप्त होती है।

एल्यूमीनियम प्रोफाइल अनुप्रयोगों में कॉपी राउटर्स के लिए प्रमुख चयन मापदंड

औद्योगिक उपयोग के लिए सीएनसी राउटर एल्यूमीनियम प्रसंस्करण क्षमताओं का मूल्यांकन

एल्यूमीनियम प्रोफाइल के साथ काम करते समय, ऐसा करने के लिए यह बेहतर है कॉपी राउटर जिनमें कम से कम 2.2 kW की स्पिंडल शक्ति होती है और लगभग 12,000 आरपीएम तक घूम सकते हैं। ताला छेद काटने या वायरिंग चैनल बनाने जैसे कठिन कार्यों के लिए इन विशिष्टताओं की आवश्यकता होती है। औद्योगिक सेटिंग्स के लिए, उन मशीनों की तलाश करें जो लगातार लगभग 0.1 मिमी के भीतर स्थिति बनाए रख सकें। जब खिड़की के फ्रेम और दरवाजे लगातार निर्माण किए जा रहे हों तो ऐसी सटीकता का बहुत महत्व होता है। अनुकूली नियंत्रण से लैस मशीनें, जो फीड की गति को इस बात के अनुसार समायोजित करती हैं कि सामग्री कितनी मोटी है, उन मिश्रित बैच रन में जहां विभिन्न भागों का एक साथ उत्पादन किया जाता है, अपशिष्ट सामग्री को लगभग 15-20% तक कम कर देती हैं।

विविध प्रोफाइलिंग कार्यों के लिए समायोज्य गति वाले स्पिंडल का महत्व

डिजिटली नियंत्रित स्पिंडल्स एल्युमीनियम मिश्र धातुओं के बीच बेहद सहज संक्रमण की अनुमति देते हैं। 12,000r/min का स्पिंडल कठोर 6061-T6 संरचनात्मक प्रोफाइल (300–400 HB) से नरम 3003 क्लैडिंग सामग्री में जाने पर इष्टतम चिप लोड बनाए रखता है। यह अनुकूलन क्षमता पतले खंडों में उपकरण विक्षेप को रोकती है और निश्चित-गति वाली मशीनों की तुलना में स्लॉट मिलिंग में 35% तेज़ी सक्षम बनाती है।

उच्च-गति एल्युमीनियम मशीनीकरण में कंपन अवशोषण और ताप प्रबंधन

उच्च-गति चुनौतियों का समाधान करने के लिए प्रीमियम राउटर दोहरी रणनीति का उपयोग करते हैं:

- सक्रिय कंपन नियंत्रण : पॉलिमर-कंक्रीट आधार और रैखिक गाइड डैम्पिंग प्रणाली 12,000r/min पर हार्मोनिक दोलन में 62% की कमी करते हैं

- तापीय स्थिरता : तरल-शीतलित स्पिंडल्स, चेसिस वायु प्रवाह डिज़ाइन के साथ संयुक्त होकर लंबी पारियों के दौरान संचालन तापमान को 45°C से नीचे बनाए रखते हैं, जो निष्क्रिय शीतलन की तुलना में बेयरिंग जीवन को 2.3× तक बढ़ा देता है

एल्युमीनियम विंडो और दरवाजे प्रसंस्करण के लिए उच्च-गति कॉपी राउटर्स में भविष्य के रुझान

अगली पीढ़ी के एल्युमीनियम राउटर मशीनों में स्मार्ट नियंत्रण का एकीकरण

अगली पीढ़ी के कॉपी राउटर में आईओटी-सक्षम स्मार्ट नियंत्रण होते हैं जो वास्तविक समय में प्रोफ़ाइल मोटाई के आधार पर फीड दर (300–600 मिमी/सेकंड) और स्पिंडल टोक़ को गतिशील रूप से समायोजित करते हैं। ये प्रणाली मैनुअल कॉन्फ़िगरेशन की तुलना में सेटअप समय में 40–60% की कमी करती हैं और क्लाउड-कनेक्टेड इंटरफेस के माध्यम से दूरस्थ निगरानी का समर्थन करती हैं, जो उत्पादन में बाधा के बिना फर्मवेयर अपडेट और समस्या निवारण की अनुमति देती हैं।

उच्च-गति राउटर में पूर्वानुमान रखरखाव और स्पिंडल स्वास्थ्य निगरानी

कंपन सेंसर उच्च गति, लगभग 12000 आरपीएम के आसपास, पर भी स्पिंडल की स्थिति पर नज़र रखने के लिए थर्मल इमेजिंग के साथ काम करते हैं। जब भविष्यकालीन रखरखाव सुविधाओं से लैस मशीनों की बात आती है, तो उनका जीवनकाल प्रतिस्थापन की आवश्यकता होने से लगभग 30 प्रतिशत अधिक होता है, और पारंपरिक व्यवस्थाओं की तुलना में कारखानों में अप्रत्याशित बंद होने की संख्या लगभग आधी रह जाती है। जब भी बेयरिंग्स का तापमान 65 डिग्री सेल्सियस से अधिक हो जाता है या कंपन 5 माइक्रोमीटर से अधिक हो जाते हैं, तो सिस्टम चेतावनी भेजता है—ये मूल रूप से यह संकेत देते हैं कि मशीनिंग प्रक्रिया की स्थिरता में कुछ गड़बड़ हो सकती है। उद्योग रिपोर्ट्स के अनुसंधान से पता चलता है कि इस तरह की निगरानी लागू करने से मध्यम आकार की दुकानों के मालिकों को केवल मरम्मत पर ही प्रति वर्ष लगभग 18 हजार यूरो की बचत होती है।

एल्युमीनियम प्रोफाइल कटिंग के लिए स्वचालन में उभरते रुझान

आधुनिक स्वचालित राउटर सेल छह-अक्षीय रोबोटिक बाजू और दृष्टि मार्गदर्शन प्रणालियों को एक साथ लाते हैं, जिससे कर्टन वॉल निर्माण के दौरान लगभग 98.7% भागों की निरंतरता प्राप्त होती है। इन व्यवस्थाओं में आमतौर पर ड्यूल पैलेट टेबल के साथ-साथ स्वचालित टूल स्विच होते हैं जो ऑपरेशन को 24 घंटे चलाए रखते हैं। सॉफ्टवेयर पक्ष में भी भारी सुधार हुआ है, जिसमें कृत्रिम बुद्धिमत्ता कार्यक्रम विभिन्न वास्तुकला अनुप्रयोगों में लगभग 22% तक सामग्री की बर्बादी कम कर देते हैं। उच्च गति वाले 12,000 आरपीएम स्पिंडल और कार्य टुकड़ों के लिए कुछ स्मार्ट फ्लिपिंग तंत्र जोड़ने से धातु घटकों में उन जटिल त्रि-आयामी खांचों को संभालते समय चक्र समय में लगभग 35% की कमी देखी जा रही है।

सामान्य प्रश्न

सीएनसी मशीनिंग के लिए 12000आर/मिनट स्पिंडल गति का उपयोग करने का क्या महत्व है?

12000आर/मिनट स्पिंडल गति औद्योगिक परिदृश्यों में तापमान को नियंत्रित रखते हुए तेज कटिंग दर को संतुलित करने, सामग्री निकालने की दर, परिशुद्धता और उत्पादकता में सुधार करने के लिए महत्वपूर्ण है।

उच्च-गति युक्त मशीनीकरण एल्युमीनियम प्रसंस्करण को कैसे लाभान्वित करता है?

उच्च-गति वाला स्पिंडल टूल पथ को सटीक बनाए रखने में सहायता करता है, चिप निकासी को सुविधाजनक बनाता है, औजार में मोड़ कम करता है, और मशीनीकरण के दौरान ±0.05 मिमी के भीतर सहिष्णुता बनाए रखता है।

क्या उच्च स्पिंडल गति ऊर्जा खपत को प्रभावित करती है?

हालाँकि 12000 आर/मिन कम गति की तुलना में अधिक तात्कालिक शक्ति का उपयोग करता है, फिर भी यह छोटे साइकिल समय और बुद्धिमान शक्ति प्रबंधन के साथ ऊर्जा उपयोग को अनुकूलित करता है, जिससे कुल मिलाकर दक्षता में सुधार होता है।

एल्युमीनियम मशीनीकरण के लिए सीएनसी राउटर चुनते समय किन कारकों पर विचार करना चाहिए?

मुख्य कारकों में स्पिंडल शक्ति, स्थिति की सटीकता बनाए रखने की क्षमता, समायोज्य गति, और विभिन्न सामग्री प्रकारों पर अनुकूलनीय नियंत्रण की सुविधाएँ शामिल हैं जो अपव्यय कम करने और दक्षता में सुधार करने में सहायता करती हैं।

विषय सूची

-

एल्युमीनियम मशीनिंग प्रदर्शन पर 12000r/min स्पिंडल गति का प्रभाव

- सीएनसी राउटिंग में 12000r/min स्पिंडल गति के महत्व को समझना

- उच्च-गति स्पिंडल मोटर्स मुलायम धातु प्रसंस्करण में परिशुद्धता को कैसे बढ़ाते हैं

- एल्युमीनियम के लिए स्पिंडल गति की तुलना: 12000आर/मिन बनाम मानक 8000–9000आर/मिन

- एल्युमीनियम मिलिंग के दौरान उपकरण के क्षरण को कम करने में उच्च-गति स्पिंडल के तकनीकी लाभ

-

उच्च-गति कॉपी राउटर के साथ एल्युमीनियम प्रोफाइल मशीनिंग में परिशुद्धता और सतह गुणवत्ता

- खिड़की और दरवाजे के फ्रेम घटकों में उच्च परिशुद्धता मशीनिंग प्राप्त करना

- एल्युमीनियम प्रोफाइल में ताला छेद, जल नालियाँ और वायरिंग ग्रूव्स को मिलिंग करते समय सहिष्णुता नियंत्रण

- 12000r/min पर टूलपाथ स्थिरता और सतह परिष्करण की गुणवत्ता

- केस अध्ययन: 12000r/min स्पिंडल गति का उपयोग करके आयामी सटीकता में सुधार

- औद्योगिक एल्युमीनियम सीएनसी राउटिंग में उत्पादकता और दक्षता में लाभ

- एल्यूमीनियम प्रोफाइल अनुप्रयोगों में कॉपी राउटर्स के लिए प्रमुख चयन मापदंड

- एल्युमीनियम विंडो और दरवाजे प्रसंस्करण के लिए उच्च-गति कॉपी राउटर्स में भविष्य के रुझान

- सामान्य प्रश्न