के लिए आवश्यक मशीनरी एल्युमीनियम विंडो उत्पादन

एल्यूमिनियम प्रोफाइल कटिंग मशीन: सटीकता और गति

एल्यूमीनियम प्रोफाइल काटने वाली मशीन एल्यूमीनियम से खिड़कियां बनाने में बहुत महत्वपूर्ण भूमिका निभाती है, जिससे निर्माताओं को अविश्वसनीय सटीकता मिलती है और सामग्री की बर्बादी कम होती है। ये मशीनें प्रोफाइल को इतनी सटीकता से काटती हैं कि प्रत्येक खिड़की का फ्रेम बिल्कुल डिजाइन के अनुसार निकलता है, जिसका अर्थ है कि उत्पादन के दौरान कम गलतियां होती हैं और कच्चे माल का अधिक कुशल उपयोग होता है। उद्योग की रिपोर्टों से पता चलता है कि जब कंपनियां नई काटने की तकनीक पर अपग्रेड करती हैं, तो वे अक्सर अपनी उत्पादन गति को लगभग 30 प्रतिशत तक देखते हैं जबकि श्रम खर्च पर भी लगभग 20% की बचत होती है। सटीकता और तेजी दोनों में वृद्धि से कार्य बेहतर समग्र उत्पादकता और महीने के अंत में वास्तविक धन की बचत होती है। खिड़कियों के निर्माताओं के लिए आज के कठिन बाजार में आगे रहने की कोशिश कर रहे हैं, अच्छा एल्यूमीनियम प्रोफाइल काटने उपकरण है कि न केवल उपयोगी है यह काफी आवश्यक है अगर वे बैंक तोड़ने के बिना उच्च गुणवत्ता वाले उत्पादों का उत्पादन जारी रखना चाहते हैं।

CNC एल्यूमिनियम कटिंग मशीन: स्वचालित सटीकता

सीएनसी एल्यूमीनियम काटने वाली मशीनों ने अपनी स्वचालन क्षमताओं और सुपर सटीक कटौती के लिए चीजों को बनाने के तरीके को बदल दिया है। जब निर्माता इस तकनीक का उपयोग करते हैं, तो वे ऐसे भागों के साथ समाप्त होते हैं जो लगातार सही काट दिए जाते हैं, जिसका अर्थ है कुल मिलाकर कम गलतियां। कुछ शोधों से पता चलता है कि ये मशीनें वास्तव में लगभग 25 प्रतिशत तक संचालन को तेज कर सकती हैं, साथ ही वे उन कष्टप्रद मानवीय त्रुटियों को कम करती हैं जो हम सभी जानते हैं कि कभी-कभी होती हैं। जिन व्यवसायों को समय या सामग्री बर्बाद किए बिना उच्चतम गुणवत्ता की आवश्यकता होती है, उनके लिए सीएनसी तकनीक एक गेम चेंजर है। खिड़की के घटक निर्माताओं को विशेष रूप से इस सामान से लाभ होता है क्योंकि सटीकता सिर्फ सब कुछ बेहतर काम करता है। अब कारखाने पहले से कहीं अधिक तेजी से विश्वसनीय बैचों का उत्पादन कर सकते हैं, गुणवत्ता मानकों पर समझौता किए बिना आवश्यकता के अनुसार उत्पादन को बढ़ा सकते हैं।

PVC वेल्डिंग मशीनें: फिट जोड़ का निर्माण

पीवीसी वेल्डिंग मशीनों की भूमिका बहुत महत्वपूर्ण होती है जब ऐसे सीमलेस जोड़ बनाने की बात आती है जो एल्यूमिनियम खिड़कियाँ को अधिक समय तक चलने योग्य बनाते हैं। ये जोड़ दिखने में भी बेहतरीन लगते हैं, लेकिन वे केवल अच्छे दिखने तक सीमित नहीं हैं। वास्तव में ये खिड़कियों की गर्मी रोकने की क्षमता में सुधार करते हैं और पानी के अंदर घुसने से रोकते हैं। इन मशीनों से काम करने वाले लोगों का कहना है कि इस तरह बनी खिड़कियों को समय के साथ कम मरम्मत की आवश्यकता होती है और वे बस अधिक समय तक चलती हैं। इसके अलावा, कंपनियों को पैसे की बचत होती है क्योंकि पूरी प्रक्रिया तेज़ हो जाती है। किसी अतिरिक्त सीलेंट या इसी तरह की चीज़ों की आवश्यकता नहीं होती, जिससे अपव्यय कम होता है और उत्पादन सुचारू रूप से चलता है। वर्कशॉप में इन वेल्डिंग मशीनों को शामिल करना उन सभी के लिए एक वास्तविक कदम आगे है जो खिड़कियों को घिसावट और क्षति के प्रति प्रतिरोधी बनाना चाहते हैं, साथ ही निर्माण लागत को नियंत्रण में रखना चाहते हैं।

एल्यूमिनियम बेंडिंग मशीनें: आकार की लचीलापन

एल्यूमीनियम झुकने वाली मशीनें कस्टम खिड़कियों के निर्माण के लिए कुछ खास ला देती हैं। ये मशीनें डिजाइनरों को हर तरह के अलग-अलग लुक और फंक्शन पर काम करने देती हैं जो ग्राहक चाहते हैं। कई दुकानदारों ने हमें बताया है कि उनका उपकरण किसी भी डिजाइन स्पेसिफिकेशन को कैसे संभालता है। यही कारण है कि वे असामान्य या जटिल खिड़की के आकार की आवश्यकता वाले कार्यों के लिए इतने मूल्यवान हैं। जब एक मशीन वास्तव में मोड़ और सही एल्यूमीनियम प्रोफाइल बनाने के लिए कर सकते हैं, यह डिजाइन विकल्पों की पूरी नई दुनिया खोलता है। वास्तुकारों को मानक समाधानों के लिए संतुष्ट होने के बजाय ग्राहकों की जरूरतों को पूरा करने के लिए मिलता है। इस तथ्य के कारण कि ये मशीनें विकसित होती रहती हैं, खिड़कियों के निर्माताओं को बाजार में बदलते रुझानों से आगे रहने का मतलब है, जबकि अभी भी निर्माण कोड और ऊर्जा दक्षता मानकों से सख्त विनिर्देशों को पूरा करना है।

CNC प्रौद्योगिकी का मानवीय त्रुटियों में कमी करने में भूमिका

कंप्यूटर संख्यात्मक नियंत्रण (सीएनसी) तकनीक वास्तव में लोगों द्वारा की गई गलतियों को कम करने में मदद करती है, जिसका अर्थ है कि कारखानों से बेहतर गुणवत्ता वाले उत्पाद निकलते हैं। ये मशीनें सुपर प्रेसिजन के लिए बनाई गई हैं, इसलिए वे उन सभी छोटे बदलावों को खत्म कर देती हैं जो तब होती हैं जब कोई चीज़ें हाथ से करता है। हाथ से काम करने से असंगत परिणाम होते हैं, और इससे खराब भाग और उत्पादन में देरी होती है। जब कंपनियां जटिल कार्यों को स्वचालित करती हैं, तो प्रत्येक टुकड़ा बिल्कुल सही रूपरेखा के अनुसार काट दिया जाता है। कुछ उद्योग रिपोर्टों से पता चलता है कि जब व्यवसायों ने सीएनसी प्रणाली का उपयोग करना शुरू किया तो त्रुटि दर लगभग आधी हो गई। यह समझ में आता है क्योंकि जब भागों को शुरू से ही एक साथ फिट किया जाता है, तो निर्माण प्रक्रिया के दौरान कम अपशिष्ट और पुनः कार्य की आवश्यकता होती है।

स्वचालित वेल्डिंग समाधान निरंतर गुणवत्ता के लिए

एल्यूमीनियम खिड़कियों के निर्माण में, उत्पादन के दौरान गुणवत्ता बनाए रखने के लिए स्वचालित वेल्डिंग आवश्यक हो गई है। ये मशीनें लगातार लगातार वेल्ड बनाने के लिए सेट प्रोग्राम का पालन करती हैं, कुछ ऐसा जो नियमित श्रमिक लंबी शिफ्ट में लगातार नहीं मिल सकते हैं। जो वास्तव में मायने रखता है वह यह है कि वे हर बार एक ही प्रक्रिया को कैसे दोहराते हैं, जिसका अर्थ है मजबूत फ्रेम जो सड़क पर समस्याओं के बिना लंबे समय तक चलते हैं। उदाहरण के तौर पर डेस्यूनिंक नॉर्थ अमेरिका को लीजिए जो कई साल पहले इन स्वचालित प्रणालियों पर स्विच कर गई थी। परिवर्तन करने के बाद से, उन्होंने कम दोषों को देखा है जो असेंबली लाइन से आते हैं और आदेशों पर तेजी से टर्नओवर समय, सभी विभिन्न जलवायु में इमारतों में उचित स्थापना के लिए आवश्यक तंग सहिष्णुता को बनाए रखते हुए।

उच्च आयतन उत्पादन के लिए रोबोटिक प्रणाली

बड़े पैमाने पर विनिर्माण में रोबोट उत्पादकता बढ़ा देते हैं, जिससे चीजें सुचारू रूप से चलती हैं और कंपनियों द्वारा श्रमिकों पर खर्च में कमी आती है। यह तकनीक पुरानी स्कूल की विधियों से अधिक तेज़ और सटीक काम करती है, जिसका अर्थ है कि कारखाने अपने उत्पादन को और अधिक बढ़ा सकते हैं और अधिक काम कर सकते हैं। उदाहरण के लिए एर्डमैन ऑटोमेशन कॉर्प को लें, उन्होंने रोबोट को मिश्रण में लाने के बाद अपने उत्पादन में काफी वृद्धि देखी, लागत पर भी लगभग 30 प्रतिशत की बचत हुई। यह दिखाता है कि कठोर उत्पादन लक्ष्यों को प्राप्त करने के लिए गंभीर कंपनियों को स्वचालन से आगे देखने की आवश्यकता नहीं है यदि वे गुणवत्ता का त्याग किए बिना श्रम बिलों को नियंत्रण में रखना चाहते हैं।

स्मूथर फिनिश के लिए कॉर्नर क्लीनिंग मशीनों का इम्प्लीमेंटेशन

एल्यूमीनियम खिड़कियों के निर्माण के लिए कुना साफ करने वाली मशीनें आवश्यक हैं। ये उपकरण किनारों को चिकना करते हैं और उन कष्टप्रद मोटे कोनों से छुटकारा पाते हैं जो तैयार उत्पादों की उपस्थिति को खराब कर सकते हैं। निर्माता यह अच्छी तरह जानते हैं क्योंकि वे ग्राहकों की अपेक्षाओं को हर दिन बढ़ते हुए देखते हैं। जब श्रमिक अपने अनुभवों के बारे में बात करते हैं, तो कई लोग बताते हैं कि कोना सफाई तकनीक लागू करने के बाद उनके खिड़की उत्पाद कितने बेहतर दिखते हैं और कितने सुसंगत होते हैं। सिर्फ दिखने से परे, ये मशीनें वास्तव में उत्पादन प्रक्रियाओं को सुव्यवस्थित करती हैं जबकि खराब कोने के काम के कारण होने वाले दोषों को कम करती हैं। अधिकांश दुकानें अब आज के प्रतिस्पर्धी विनिर्माण परिदृश्य में एक वैकल्पिक उन्नयन के बजाय कोने की सफाई को एक जरूरी मानते हैं।

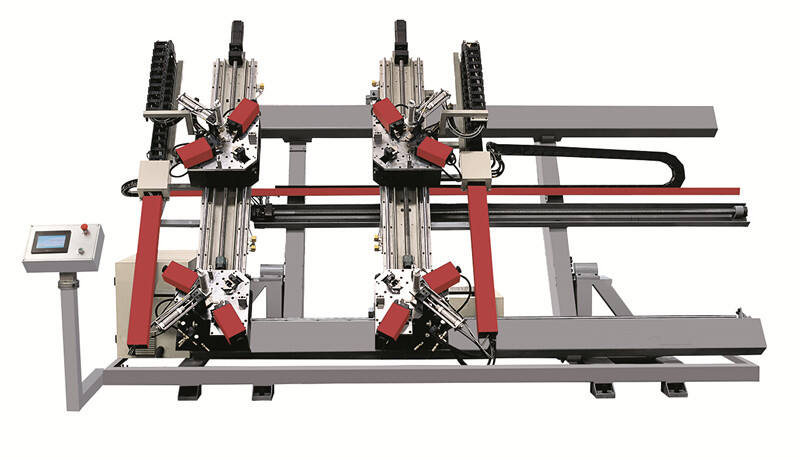

विराम को कम करने के लिए माterial हैndling प्रणाली

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

अच्छी सामग्री हैंडलिंग प्रणाली वास्तव में एक अंतर है जब यह कामकाज को सुचारू रूप से चलाने और उन निराशाजनक उत्पादन बंदियों को कम करने की बात आती है। जब सामग्री को ठीक उसी जगह रखा जाता है जहाँ उसे होना चाहिए और बिना किसी बाधा के फैक्ट्री में चलती है, तो श्रमिकों को इंतजार करने में कम समय लगता है और फैक्ट्रियां उत्पादों को तेजी से बाहर निकालती हैं। उद्योग की रिपोर्टों से पता चलता है कि अद्यतन हैंडलिंग उपकरण में निवेश करने वाले कारखानों में अक्सर प्रसंस्करण समय में 15-30% की बचत होती है जबकि उनकी मशीनों से बेहतर परिणाम प्राप्त होते हैं। अधिकांश निर्माताओं के लिए इसका अर्थ है कि दोहराव वाले कार्यों के लिए कम कर्मचारियों की आवश्यकता होती है और आम तौर पर असेंबली लाइन से निकलने वाले उच्च गुणवत्ता वाले उत्पाद। बेशक, हर कंपनी को तत्काल रिटर्न नहीं मिलता है, लेकिन समय के साथ इन प्रणालियों में वर्कफ़्लो बनाने की प्रवृत्ति होती है जो बिना किसी हिचकी के चलते रहते हैं, जो वास्तव में विभिन्न विनिर्माण क्षेत्रों में हर दिन अधिक वस्तुओं का उत्पादन करता है।

विंडो एसेंबली में लीन मैन्युफैक्चरिंग सिद्धांत

देश भर में खिड़कियों की बिल्डिंग की दुकानों में लीन मैन्युफैक्चरिंग की अवधारणाओं का प्रयोग बहुत तेजी से हो रहा है। जब इन विधियों का सही ढंग से प्रयोग किया जाता है तो वे सामग्री और समय की बर्बादी को कम करती हैं, जिसका अर्थ है कि बेहतर गुणवत्ता वाली खिड़कियां बैंक को तोड़ने के बिना तेजी से बनाई जाती हैं। अधिकांश खिड़की कारखाने जो दुबला दृष्टिकोण लागू करते हैं, वे प्रक्रिया के हर चरण को नई आंखों से देखकर शुरू करते हैं, जैसे कि हम इसे इस तरह से क्यों करते हैं? या क्या यह अलग तरीके से किया जा सकता है? टोयोटा 70 के दशक में इन तकनीकों को सही मायने में मास्टर करने वाली पहली कंपनियों में से एक थी, और उनकी सफलता की कहानियां आज भी कई निर्माताओं को प्रेरित करती हैं। छोटे खिड़कियों के निर्माताओं के लिए बड़े प्रतियोगियों के साथ बने रहने की कोशिश करते हुए, दुबला होने से न केवल पैसा बचता है बल्कि अक्सर मजबूत ग्राहक संबंधों की ओर जाता है क्योंकि आदेश समय पर आते हैं और दोष काफी कम हो जाते हैं। कई दुकानदारों का कहना है कि एक बार जब वे लगातार सुधार करने के लिए प्रतिबद्ध हो जाते हैं, तो छोटे बदलाव भी समय के साथ बढ़ जाते हैं।

कटिंग और बेंडिंग उपकरणों की नियमित कैलिब्रेशन

सही परिणाम और अच्छी गुणवत्ता प्राप्त करने के लिए काटने और झुकने वाले औजारों को सही ढंग से कैलिब्रेट करना बहुत महत्वपूर्ण है। अगर हम नियमित जांच को छोड़ दें, तो छोटी-छोटी गलतियां बड़ी समस्याओं में बदल सकती हैं, उत्पाद की गुणवत्ता से लेकर बैचों में चीजों की स्थिरता तक सब कुछ गड़बड़ कर सकती हैं। अधिकांश दुकानें अपने उपकरणों को महीने में एक बार और हर दूसरे महीने के बीच कैलिब्रेट करती हैं, हालांकि कुछ मशीनों को कितनी मेहनत की जाती है और उनके पास क्या विनिर्देश हैं, इसके आधार पर अधिक बार ध्यान देने की आवश्यकता होती है। जब कंपनियां इन रखरखाव कार्यों की अनदेखी करती हैं, तो वे अपनी महंगी मशीनरी के जीवन को छोटा कर देती हैं जबकि उत्पादन के सभी प्रकार के मुद्दों की संभावना बढ़ जाती है। इसका मतलब है कि चीजों को ठीक करने में अधिक पैसा खर्च होता है और वास्तव में उत्पादों को बनाने में कम समय लगता है। नियमित कैलिब्रेशन सिर्फ नियमों का पालन करने के बारे में नहीं है यह दिन के बाद दिन संचालन को सुचारू रूप से चलाने के बारे में है।

PVC वेल्डिंग उपकरणों के लिए स滑रण अनुसूची

पीवीसी वेल्डिंग गियर को सुचारू रूप से चलाने में स्नेहन कार्यक्रमों का पालन करना बहुत महत्वपूर्ण है। जब भागों को ठीक से तेल लगाया जाता है, तो वे एक दूसरे के खिलाफ इतना अधिक नहीं रगड़ते हैं, जिसका अर्थ है कि घटकों पर कम पहनना और फाड़ना। इसका मतलब है कि लाइन में कम खराबी और मशीनों को बदलने से पहले अधिक समय तक चलने की आवश्यकता होती है। अधिकांश निर्माता अपने उपकरण को विशिष्ट स्नेहन आवश्यकताओं के साथ डिजाइन करते हैं, इसलिए इन विनिर्देशों की सावधानीपूर्वक जांच करना फायदेमंद है। सही प्रकार का तेल भी मायने रखता है कुछ वेल्डर ऑपरेशन के दौरान कितने गर्म होते हैं, उसके आधार पर कुछ प्रकार के स्नेहक के साथ बेहतर काम करते हैं। नियमित रखरखाव का हिस्सा बनाने में स्नेहन न केवल मशीन स्वास्थ्य के लिए अच्छा अभ्यास है, यह महंगी मरम्मत और डाउनटाइम से बचकर समय के साथ पैसा बचाता है। स्मार्ट दुकान प्रबंधक जानते हैं कि यह सरल कदम अप्रत्याशित व्यवधानों के बिना उत्पादन को आगे बढ़ाता है।

CNC ड्राइव घटकों में पहन का निदान

सीएनसी ड्राइव भागों में पहनने की पहचान करना बहुत महत्वपूर्ण है यदि कारखाने सुचारू रूप से चलना चाहते हैं। जब तकनीशियन नियमित रूप से निगरानी उपकरण की जांच करते हैं, तो वे समस्याओं को जल्दी से पहचानते हैं जैसे कि मशीन से आने वाली अजीब आवाज़ें या अजीब कंपन जो किसी को भी सामान्य संचालन के दौरान महसूस नहीं करना चाहिए। इस तरह का सक्रिय दृष्टिकोण चमत्कार करता है। कुछ दुकानों ने बताया कि नियमित रखरखाव के नियमों का पालन करने से ही क्षति लगभग आधी हो जाती है। उदाहरण के लिए भविष्यवाणी करने वाली रखरखाव प्रणाली को लें। ये तकनीकें वास्तव में किसी गंभीर घटना से बहुत पहले ऑपरेटरों को संभावित समस्या के बिंदुओं के बारे में चेतावनी देती हैं। इन बारीकी से ट्यून किए गए घटकों को अच्छी स्थिति में रखने का मतलब है कि सभी क्षेत्रों में बेहतर विश्वसनीयता। क्या परिणाम हुआ? कम उत्पादन बंद और पूरे कार्यशाला में लगातार सटीक मशीनिंग परिणाम।

सीएनसी मशीन संचालन के लिए प्रमाण प्रोग्राम

सीएनसी मशीन ऑपरेटर प्रमाणन वास्तव में एक अंतर बनाता है जब यह कौशल में सुधार और कार्यस्थल पर सभी को सुरक्षित रखने की बात आती है। जब श्रमिक इन प्रशिक्षण कार्यक्रमों से गुजरते हैं, तो वे वास्तव में सीखते हैं कि मशीनें कैसे ठीक से काम करती हैं, जिससे गलतियों में कमी आती है और दुर्घटनाओं को रोका जाता है। संख्याओं का समर्थन यह भी. जिन दुकानों में प्रमाणित ऑपरेटरों में निवेश किया जाता है, उनमें ऐसी जगहों की तुलना में बहुत कम घटनाएं होती हैं जहां किसी को भी उचित प्रशिक्षण नहीं मिलता है। कुछ कारखानों में कर्मचारियों को प्रमाण पत्र देने के बाद लगभग 30% कम दुर्घटनाएं होती हैं क्योंकि लोग जानते हैं कि वे क्या बेहतर कर रहे हैं। सुरक्षा में सुधार के अलावा प्रशिक्षित ऑपरेटर आमतौर पर बिना किसी चीज को तोड़ने के अधिक काम करते हैं। व्यवसाय के दृष्टिकोण से, प्रमाणन पर पैसा खर्च करना अब केवल अनुपालन के बारे में नहीं है। यह स्पष्ट हो रहा है कि कुशल श्रमिकों के साथ जो अपने उपकरणों को समझते हैं, समय के साथ सुरक्षित परिस्थितियों और बेहतर निचले रेखा परिणाम दोनों का कारण बनता है।

एल्यूमिनियम प्रोफाइल हैंडलिंग में एर्गोनॉमिक्स प्रथाएं

एल्यूमीनियम प्रोफाइल के साथ काम करते समय अच्छा एर्गोनॉमिक्स बहुत मायने रखता है क्योंकि कोई भी दिन भर उन भारी, अजीब सामग्री के आसपास चलते हुए कार्यस्थल की चोटों से निपटना नहीं चाहता है। श्रमिकों को विशेष उठाने वाले उपकरण और बेहतर कार्यस्थल सेटअप जैसे चीजों के माध्यम से उचित समर्थन की आवश्यकता होती है जो उनकी पीठ और कंधों पर दबाव कम करते हैं। अधिकांश उद्योग पेशेवर किसी को भी सुनने के लिए तैयार रहने के लिए लिफ्ट के दौरान अच्छी मुद्रा बनाए रखने, गुणवत्ता वाले लिफ्टिंग एड्स में निवेश करने, और सुनिश्चित करने के लिए कि सभी इन सामग्रियों को संभालने से पहले उचित प्रशिक्षण प्राप्त करें। ये सरल कदम निर्माण उद्योग में कई लोगों को परेशान करने वाली मांसपेशियों और जोड़ों की समस्याओं को रोकने में काफी मदद करते हैं। जिन कंपनियों ने वास्तव में वास्तविक एर्गोनोमिक सुधार लागू किए हैं, वे साइट पर कम दुर्घटनाएं देखती हैं, जिसका अर्थ है कि अधिक खुश कर्मचारी समग्र रूप से और सड़क पर ओएसएचए आवश्यकताओं से निपटने में कम परेशानी।

उच्च गति युक्त यंत्रों के लिए आपातकालीन प्रोटोकॉल

तेजी से चलने वाली मशीनों के लिए आपातकालीन योजनाएं बिल्कुल आवश्यक हैं यदि हम श्रमिकों की सुरक्षा और दुर्घटनाओं को रोकने के लिए चाहते हैं। ये मशीनें इतनी तेजी से चलती हैं और उनके इतने सारे भाग होते हैं कि वे वास्तविक खतरे पैदा करते हैं जो गलत होने पर गंभीर चोटों का कारण बन सकते हैं। किसी कर्मचारी के लिए आपातकालीन योजनाओं में यह स्पष्ट होना चाहिए कि अगर कोई काम टूट जाए या कोई कर्मचारी मुसीबत में फंस जाए तो क्या करना चाहिए। वास्तविक घटनाओं को देखते हुए पता चलता है कि उचित प्रक्रियाओं का पालन करने से आपदाएं होने से पहले ही कैसे रुक जाती हैं, जिससे सुरक्षा के बहुत बेहतर परिणाम होते हैं। एक कारखाने को लें जो कि आपातकाल के लिए सख्त नियम लागू करता है। उन्होंने दुर्घटनाओं की संख्या में काफी कमी देखी जबकि कर्मचारियों को उपकरण के संचालन के बारे में बहुत अधिक आत्मविश्वास महसूस हुआ। इन सुरक्षा उपायों को सही ढंग से करना सिर्फ अच्छा अभ्यास नहीं है यह किसी भी कार्यस्थल के लिए आवश्यक है जो सुरक्षा और उत्पादकता दोनों चाहता है।

विषय सूची

-

के लिए आवश्यक मशीनरी एल्युमीनियम विंडो उत्पादन

- एल्यूमिनियम प्रोफाइल कटिंग मशीन: सटीकता और गति

- CNC एल्यूमिनियम कटिंग मशीन: स्वचालित सटीकता

- PVC वेल्डिंग मशीनें: फिट जोड़ का निर्माण

- एल्यूमिनियम बेंडिंग मशीनें: आकार की लचीलापन

- CNC प्रौद्योगिकी का मानवीय त्रुटियों में कमी करने में भूमिका

- स्वचालित वेल्डिंग समाधान निरंतर गुणवत्ता के लिए

- उच्च आयतन उत्पादन के लिए रोबोटिक प्रणाली

- स्मूथर फिनिश के लिए कॉर्नर क्लीनिंग मशीनों का इम्प्लीमेंटेशन

- विराम को कम करने के लिए माterial हैndling प्रणाली

- विंडो एसेंबली में लीन मैन्युफैक्चरिंग सिद्धांत

- कटिंग और बेंडिंग उपकरणों की नियमित कैलिब्रेशन

- PVC वेल्डिंग उपकरणों के लिए स滑रण अनुसूची

- CNC ड्राइव घटकों में पहन का निदान

- सीएनसी मशीन संचालन के लिए प्रमाण प्रोग्राम

- एल्यूमिनियम प्रोफाइल हैंडलिंग में एर्गोनॉमिक्स प्रथाएं

- उच्च गति युक्त यंत्रों के लिए आपातकालीन प्रोटोकॉल