Impact de la vitesse de broche de 12000 tr/min sur les performances d'usinage de l'aluminium

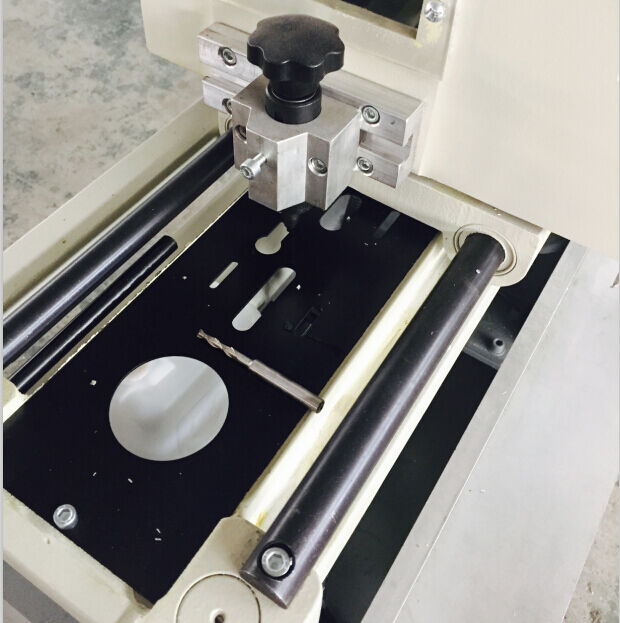

Comprendre l'importance de la vitesse de broche de 12000 tr/min dans le routage CNC

Régler la vitesse de la broche autour de 12000 tours par minute donne les meilleurs résultats lors du fraisage de profils en aluminium, car cela permet de trouver un bon équilibre entre une coupe suffisamment rapide pour être efficace et le maintien d'une température maîtrisée. Les routeurs CNC standard ont souvent des difficultés avec l'accumulation de chaleur pendant les longues séries, ce qui peut provoquer des problèmes comme le gauchissement de ces cadres de fenêtres à parois minces que l'on rencontre fréquemment. Certaines études indiquent que, lorsqu'on travaille spécifiquement avec de l'aluminium de qualité 7075, utiliser 12000 tr/min au lieu de 9000 tr/min augmente effectivement le taux d'enlèvement de métal d'environ 23 pour cent. Une telle amélioration fait toute la différence dans les ateliers réalisant des productions de grande série, où chaque minute compte.

Comment les moteurs de broche à haute vitesse améliorent la précision dans le traitement des métaux tendres

Étant donné que l'aluminium fond à une température aussi basse, l'évacuation correcte des copeaux devient absolument critique lors des opérations d'usinage. C'est pourquoi de nombreux ateliers s'appuient aujourd'hui sur des broches à grande vitesse, capables de maintenir des trajectoires d'outil très précises avec un déplacement latéral d'environ 0,2 mm ou moins. Cela permet d'usiner des détails complexes dans des pièces comme les passages de câblage et les mécanismes de verrouillage, sans rencontrer de problèmes liés aux arêtes accumulées ou aux résidus collants. Lorsqu'elles fonctionnent à des vitesses d'environ 12 000 tours par minute, les forces radiales réduites diminuent considérablement les problèmes de flexion de l'outil. La plupart des fabricants constatent ainsi qu'ils peuvent respecter des tolérances d'environ ± 0,05 mm, ce qui est crucial pour la fabrication de portes et fenêtres devant assurer une étanchéité correcte face aux intempéries.

Comparaison des vitesses de broche : 12000 tr/min contre 8000–9000 tr/min standard pour l'aluminium

| Paramètre | 12000 r/min | 8000–9000 tr/min | Avantage |

|---|---|---|---|

| Surface roughness | 0,8–1,2 µm | 1,6–2,0 µm | amélioration de 40 % |

| Durée de vie de l'outil | 85–100 h | 60–75 h | +28 % de longévité |

| Temps de cycle | 22 min | 31 min | 30 % plus vite |

Source des données : International Journal of Advanced Manufacturing Technology, 2021

Avantages techniques des broches à grande vitesse pour minimiser l'usure des outils lors du fraisage de l'aluminium

À 12000 tr/min, l'évacuation rapide des copeaux maintient la température de coupe dans une plage optimale (85–110 °C), réduisant le dépôt sur les outils en carbure de 62 % par rapport aux vitesses inférieures. Cette stabilité thermique prolonge considérablement la durée de vie des outils et garantit des finitions de surface constantes sur des milliers de cycles d'usinage, réduisant ainsi les arrêts imprévus et les coûts de maintenance.

Précision et qualité de surface en usinage de profilés aluminium avec des fraiseuses copieuses à haute vitesse

Atteindre un usinage de haute précision pour les composants de cadres de fenêtres et de portes

À grande vitesse fraiseuses copieuses permettent une précision de ±0,02 mm, répondant ainsi aux exigences dimensionnelles strictes de la fabrication de cadres de fenêtres et de portes. Ce niveau de précision est essentiel lors de l'usinage de détails complexes tels que les canaux d'évacuation des eaux et les points de fixation des quincailleries, car des écarts supérieurs à 0,1 mm peuvent compromettre l'intégrité structurelle et l'étanchéité aux intempéries.

Contrôle des tolérances lors du fraisage des trous de serrure, des fentes d'évacuation d'eau et des rainures de câblage dans les profilés en aluminium

Avec compensation en temps réel de la vitesse et une dynamique stable de la broche, les systèmes modernes fraiseuses copieuses maintiennent une cohérence de ±0,05 mm tout au long de la production en série. La combinaison d'un fonctionnement à 12 000 tr/min et de forces de coupe réduites minimise la déformation thermique pendant le rainurage, garantissant un ajustement précis des serrures, des systèmes de drainage et des composants électriques.

Stabilité du parcours outil et qualité de finition de surface à 12 000 tr/min

Des vitesses de broche élevées réduisent les vibrations harmoniques de 62 % par rapport aux systèmes à 8000 tr/min, permettant d'obtenir des valeurs de rugosité de surface (Ra) inférieures à 0,8 µm — éliminant ainsi le besoin de polissage secondaire. Ce amortissement des vibrations assure des trajectoires d'outil régulières pour les surfaces de quincaillerie coulissante, améliorant à la fois la fonctionnalité et l'esthétique tout en réduisant le temps de post-traitement.

Étude de cas : Amélioration de la précision dimensionnelle grâce à une vitesse de broche de 12000 tr/min

Une analyse industrielle de 2023 a fait état d'une réduction de 40 % des erreurs dimensionnelles après que les fabricants ont adopté des routeuses copieuses à 12000 tr/min. Une meilleure uniformité de la profondeur des rainures (±0,1 mm sur 10 000 unités) et une concentricité améliorée des trous filetés (±0,03 mm) ont directement contribué à une diminution des taux de rejet sur les lignes d'assemblage, démontrant des gains mesurables en fiabilité du processus.

Gains de productivité et d'efficacité dans le fraisage CNC industriel de l'aluminium

Efficacité accrue grâce à des taux d'enlèvement de matière plus rapides à 12000 tr/min

Un fonctionnement à 12000 tr/min permet une suppression de matière 18 à 22 % plus rapide qu'avec des broches à 8000 tr/min, accélérant ainsi des opérations clés telles que le fraisage, la rainurage et le perçage dans la fabrication de profilés pour fenêtres et portes. En maintenant une charge optimale sur l'outil et en réduisant le temps d'immobilisation, ces systèmes haute vitesse augmentent le débit sans nuire à la durée de vie des outils.

Réduction des temps de cycle dans la production de masse de profilés en aluminium

Dans les environnements de production traitant plus de 500 profilés en aluminium par jour, chaque unité gagne 3,8 à 4,2 minutes à 12000 tr/min. Cela équivaut à 42 à 48 heures productives récupérées par mois. Ce gain d'efficacité provient d'un nombre réduit d'accélérations/décélérations de la broche et d'algorithmes de trajectoire optimisés qui diminuent les mouvements hors coupe.

Analyse des données : augmentation de productivité allant jusqu'à 35 % grâce à une vitesse de broche optimisée

Une étude contrôlée menée dans 12 ateliers industriels a révélé :

| Vitesse de l'arbre principal | Unités/heure | Fréquence de changement d'outil |

|---|---|---|

| 9000 tr/min | 38 | Toutes les 6,2 heures |

| 12000 r/min | 51 | Toutes les 5,8 heures |

L'augmentation de 34,2 % de la production démontre comment des régimes plus élevés réduisent la force de coupe par tour, compensant efficacement la fréquence accrue d'usure de l'outil par une productivité globale supérieure.

Analyse de la consommation énergétique : équilibrer vitesse et efficacité énergétique

Bien que les opérations à 12000 tr/min consomment 18 à 22 % de puissance instantanée en plus par rapport aux configurations à 8000 tr/min, une gestion intelligente du couple et des variateurs de fréquence optimisent l'utilisation de l'énergie. Les temps de cycle plus courts réduisent la consommation totale en kWh par kilogramme de matériau traité de 9 à 12 %, permettant ainsi une efficacité énergétique comparable, voire supérieure, lors de cycles de production prolongés.

Critères clés de sélection des routeuses pour applications sur profils d'aluminium

Évaluation des capacités de traitement de l'aluminium par routeuse CNC pour usage industriel

Lorsque vous travaillez avec des profils d'aluminium, il est préférable de choisir fraiseuses copieuses qui disposent d'au moins 2,2 kW de puissance de broche et peuvent atteindre environ 12 000 tr/min. Ces caractéristiques sont nécessaires pour des travaux plus exigeants, comme le perçage de trous de serrure ou la création de passages pour câblage. Dans les environnements industriels, privilégiez les machines capables de maintenir une précision de position d'environ 0,1 mm de manière répétée. Une telle précision est cruciale lors de la fabrication continue de cadres de fenêtres et de portes. Les machines équipées de commandes adaptatives qui ajustent automatiquement la vitesse d'avance en fonction de l'épaisseur du matériau réduisent les déchets d'environ 15 à 20 % lors des productions par lots mixtes où différents composants sont fabriqués simultanément.

Importance des broches à vitesse réglable pour des tâches polyvalentes de profilage

Les broches commandées numériquement permettent des transitions fluides entre les alliages d'aluminium. Une broche de 12 000 tr/min maintient une charge optimale de copeaux lors du passage des profilés structurels plus durs en 6061-T6 (300–400 HB) aux matériaux d'habillage plus doux en 3003. Cette adaptabilité empêche la déformation de l'outil dans les sections minces et permet des opérations de fraisage d'encoches 35 % plus rapides par rapport aux machines à vitesse fixe.

Amortissement des vibrations et gestion thermique en usinage haute vitesse de l'aluminium

Les routeuses haut de gamme répondent aux défis de la haute vitesse grâce à deux stratégies combinées :

- Contrôle actif des vibrations : Des bases en béton polymère et des systèmes d'amortissement sur les guidages linéaires réduisent les oscillations harmoniques de 62 % à 12 000 tr/min

- Stabilité thermique : Des broches refroidies par liquide combinées à des conceptions de flux d'air dans le châssis maintiennent la température de fonctionnement en dessous de 45 °C pendant les postes prolongés, multipliant par 2,3 la durée de vie des roulements par rapport au refroidissement passif

Tendances futures des routeuses haute vitesse pour le traitement des fenêtres et portes en aluminium

Intégration de commandes intelligentes dans les machines de routage en aluminium de nouvelle génération

Les routeurs de nouvelle génération intègrent des commandes intelligentes connectées IoT qui ajustent dynamiquement les vitesses d'avance (300–600 mm/s) et le couple de la broche en fonction de données en temps réel sur l'épaisseur du profil. Ces systèmes réduisent le temps de configuration de 40 à 60 % par rapport aux réglages manuels et permettent une surveillance à distance via des interfaces connectées au cloud, autorisant ainsi les mises à jour de firmware et le dépannage sans interrompre la production.

Maintenance prédictive et surveillance de l'état de la broche dans les routeurs à haute vitesse

Les capteurs de vibration fonctionnent conjointement avec l'imagerie thermique pour surveiller l'état de la broche, même à des vitesses élevées d'environ 12 000 tours par minute. Pour les machines équipées de fonctions de maintenance prédictive, leur durée de vie est généralement prolongée d'environ 30 % avant qu'un remplacement ne soit nécessaire, et les usines constatent environ deux fois moins d'arrêts inattendus par rapport aux installations traditionnelles. Le système émet des alertes dès que les roulements dépassent 65 degrés Celsius ou lorsque les vibrations excèdent 5 micromètres, ce qui constitue essentiellement des signes d'alerte indiquant un possible dysfonctionnement de la stabilité du processus d'usinage. Des études issues de rapports sectoriels indiquent qu'implémenter ce type de surveillance permet aux propriétaires d'ateliers d'économiser environ 18 000 euros par an uniquement sur les réparations, pour des ateliers de taille moyenne.

Tendances émergentes en automatisation pour la découpe de profilés en aluminium

Les cellules automatisées modernes combinent des bras robotiques à six axes et des systèmes de guidage visuel, permettant d'obtenir environ 98,7 % de pièces cohérentes lors de la fabrication de murs-rideaux. Ces installations intègrent généralement des tables doubles palettes ainsi que des changements automatiques d'outils, assurant un fonctionnement continu jour et nuit. Le logiciel a également considérablement évolué, avec des programmes d'intelligence artificielle réduisant les pertes de matériaux d'environ 22 % dans diverses applications architecturales. En ajoutant des broches haute vitesse de 12 000 tr/min et des mécanismes intelligents de retournement des pièces, on observe une réduction des temps de cycle d'environ 35 % lors de l'usinage de rainures tridimensionnelles complexes sur des composants métalliques.

FAQ

Quelle est l'importance de l'utilisation d'une vitesse de broche de 12000 tr/min pour l'usinage CNC ?

La vitesse de broche de 12000 tr/min est cruciale pour équilibrer des taux de coupe rapides avec des températures maîtrisées, améliorant ainsi les taux d'enlèvement de matière, la précision et la productivité dans les scénarios industriels.

En quoi l'usinage à grande vitesse bénéficie-t-il au traitement de l'aluminium ?

La broche à grande vitesse permet de maintenir des trajectoires d'outil précises, facilite l'évacuation des copeaux, réduit la déformation de l'outil et garantit des tolérances comprises dans une plage de ±0,05 mm pendant les opérations d'usinage.

La vitesse plus élevée de la broche affecte-t-elle la consommation d'énergie ?

Bien qu'une vitesse de 12000 tr/min consomme plus d'énergie instantanée que des vitesses inférieures, elle optimise finalement l'utilisation de l'énergie grâce à des temps de cycle plus courts et à une gestion intelligente de la puissance, ce qui améliore l'efficacité globale.

Quels facteurs doivent être pris en compte lors du choix d'une fraiseuse CNC pour l'usinage de l'aluminium ?

Les facteurs clés incluent la puissance de la broche, la capacité à maintenir une précision de positionnement, les vitesses réglables et les fonctionnalités offrant un contrôle adaptatif sur différents types de matériaux afin de réduire les pertes et d'améliorer l'efficacité.

Table des Matières

-

Impact de la vitesse de broche de 12000 tr/min sur les performances d'usinage de l'aluminium

- Comprendre l'importance de la vitesse de broche de 12000 tr/min dans le routage CNC

- Comment les moteurs de broche à haute vitesse améliorent la précision dans le traitement des métaux tendres

- Comparaison des vitesses de broche : 12000 tr/min contre 8000–9000 tr/min standard pour l'aluminium

- Avantages techniques des broches à grande vitesse pour minimiser l'usure des outils lors du fraisage de l'aluminium

-

Précision et qualité de surface en usinage de profilés aluminium avec des fraiseuses copieuses à haute vitesse

- Atteindre un usinage de haute précision pour les composants de cadres de fenêtres et de portes

- Contrôle des tolérances lors du fraisage des trous de serrure, des fentes d'évacuation d'eau et des rainures de câblage dans les profilés en aluminium

- Stabilité du parcours outil et qualité de finition de surface à 12 000 tr/min

- Étude de cas : Amélioration de la précision dimensionnelle grâce à une vitesse de broche de 12000 tr/min

-

Gains de productivité et d'efficacité dans le fraisage CNC industriel de l'aluminium

- Efficacité accrue grâce à des taux d'enlèvement de matière plus rapides à 12000 tr/min

- Réduction des temps de cycle dans la production de masse de profilés en aluminium

- Analyse des données : augmentation de productivité allant jusqu'à 35 % grâce à une vitesse de broche optimisée

- Analyse de la consommation énergétique : équilibrer vitesse et efficacité énergétique

- Critères clés de sélection des routeuses pour applications sur profils d'aluminium

- Tendances futures des routeuses haute vitesse pour le traitement des fenêtres et portes en aluminium

-

FAQ

- Quelle est l'importance de l'utilisation d'une vitesse de broche de 12000 tr/min pour l'usinage CNC ?

- En quoi l'usinage à grande vitesse bénéficie-t-il au traitement de l'aluminium ?

- La vitesse plus élevée de la broche affecte-t-elle la consommation d'énergie ?

- Quels facteurs doivent être pris en compte lors du choix d'une fraiseuse CNC pour l'usinage de l'aluminium ?