Machines essentielles pour la production de fenêtres en aluminium

Machines de découpe de profils en aluminium : précision et vitesse

Les machines de coupe de profilés en aluminium jouent un rôle essentiel dans la fabrication de fenêtres en aluminium, offrant aux fabricants une précision remarquable et réduisant les déchets de matériau. Ces machines découpent les profilés avec une telle précision que chaque châssis de fenêtre sort exactement conforme au design prévu, ce qui entraîne moins d'erreurs durant la production et une utilisation plus efficace des matières premières. Selon des rapports du secteur, lorsque des entreprises passent à des technologies de coupe plus récentes, elles constatent souvent une augmentation de leur cadence de production d'environ 30 %, tout en économisant environ 20 % sur les coûts de main-d'œuvre. L'amélioration simultanée de la précision et de la rapidité de fabrication se traduit par une productivité globale accrue et des économies réelles en fin de mois. Pour les fabricants de fenêtres souhaitant rester compétitifs dans un marché actuel exigeant, disposer d'un bon équipement de coupe de profilés en aluminium n'est pas simplement avantageux, c'est pratiquement indispensable s'ils veulent continuer à produire des biens de haute qualité sans compromettre leur rentabilité.

Machines de découpe en aluminium CNC : précision automatisée

Les machines de découpe CNC en aluminium ont transformé la fabrication grâce à leurs capacités d'automatisation et à leur extrême précision. Lorsque les fabricants utilisent cette technologie, ils obtiennent des pièces coupées de manière constante et fiable, ce qui réduit considérablement les erreurs. Certaines études montrent que ces machines peuvent accélérer les opérations d'environ 25 pour cent, tout en réduisant ces erreurs humaines inévitables. Pour les entreprises recherchant une qualité irréprochable sans gaspiller du temps ni de matériaux, la technologie CNC est révolutionnaire. Les fabricants de composants pour fenêtres bénéficient particulièrement de cette précision accrue, car cela améliore considérablement l'assemblage et le fonctionnement global. Les usines peuvent désormais produire des lots fiables plus rapidement que jamais, augmentant la production selon les besoins sans compromettre les normes de qualité.

Machines de soudage PVC : Fabrication de joints sans couture

Les machines à souder en PVC jouent un rôle très important lorsqu'il s'agit de réaliser des joints étanches qui font en sorte que les fenêtres fenêtres en aluminium durent plus longtemps. Ces joints sont également esthétiques, mais ils font plus que simplement bien paraître. Ils améliorent réellement l'isolation thermique des fenêtres et empêchent l'eau de pénétrer. Les professionnels utilisant ces machines constatent que les fenêtres fabriquées de cette manière nécessitent généralement moins de réparations au fil du temps et offrent tout simplement une meilleure durabilité. De plus, les entreprises réalisent des économies car l'ensemble du processus est plus rapide. Inutile d'utiliser des produits d'étanchéité supplémentaires, ce qui réduit les déchets et permet une production plus fluide. Intégrer ces machines à souder dans l'atelier constitue un véritable progrès pour toute personne souhaitant fabriquer des fenêtres résistantes aux usures tout en maîtrisant les coûts de fabrication.

Machines de pliage de l'aluminium : Flexibilité de forme

Les machines de pliage de l'aluminium apportent une touche particulière lorsqu'il s'agit de créer des fenêtres sur mesure. Ces machines permettent aux designers de travailler divers styles et fonctions souhaités par les clients. De nombreux propriétaires d'ateliers nous ont expliqué comment leurs équipements gèrent pratiquement n'importe quelle spécification de conception. C'est pourquoi elles sont si précieuses pour les travaux nécessitant des formes de fenêtres inhabituelles ou complexes. Lorsqu'une machine est capable de plier et de former correctement les profilés en aluminium, elle ouvre tout un monde de possibilités en matière de design. Les architectes peuvent ainsi répondre exactement aux besoins des clients au lieu de se contenter de solutions standard. Le fait que ces machines ne cessent d'évoluer permet aux fabricants de fenêtres de rester à la pointe des tendances changeantes du marché, tout en respectant les normes strictes en matière de construction et d'efficacité énergétique.

Rôle de la technologie CNC dans la réduction des erreurs humaines

La technologie de commande numérique par ordinateur (CNC) permet vraiment de réduire les erreurs causées par les interventions humaines, ce qui se traduit par des produits de meilleure qualité sortant des usines. Ces machines sont conçues pour être extrêmement précises, éliminant ainsi toutes ces petites variations qui surviennent lorsque quelqu'un travaille manuellement. Le travail manuel tend à produire des résultats inconstants, ce qui entraîne des pièces défectueuses et des retards dans la production. Lorsque les entreprises automatisent des opérations complexes, chaque pièce est découpée exactement selon les plans. Selon certains rapports sectoriels, les taux d'erreur ont diminué d'environ la moitié après que les entreprises aient adopté des systèmes CNC. Cela s'explique par le fait que lorsque les pièces s'assemblent correctement dès le départ, il y a moins de gaspillage et de retouches nécessaires tout au long du processus de fabrication.

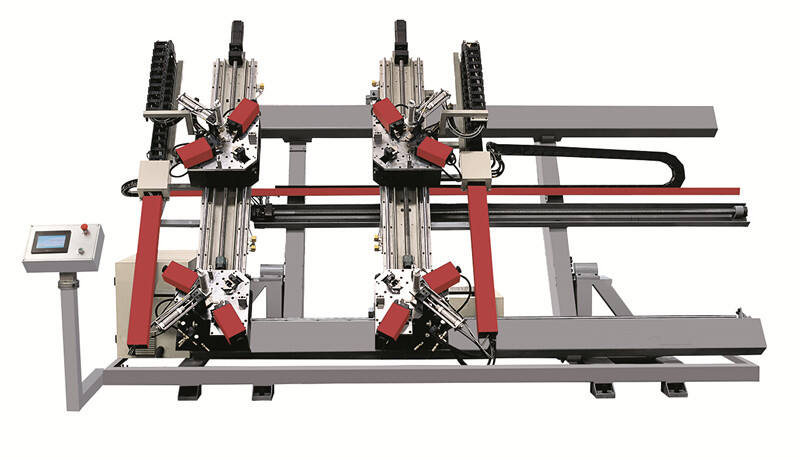

Solutions de soudage automatisées pour une qualité constante

Dans la fabrication de fenêtres en aluminium, le soudage automatisé est devenu essentiel pour maintenir la qualité tout au long des séries de production. Ces machines suivent des programmes prédéfinis pour réaliser des soudures constantes, encore et encore, quelque chose que les travailleurs ordinaires ne parviennent tout simplement pas à reproduire de manière régulière sur de longs quarts de travail. Ce qui compte vraiment, c’est leur capacité à répéter précisément le même processus à chaque fois, ce qui donne des cadres plus solides, durables et sans problèmes pour l'avenir. Prenons l'exemple de Deceuninck North America, une entreprise qui a adopté ces systèmes automatisés il y a plusieurs années. Depuis ce changement, ils constatent moins de défauts en sortie de chaîne d'assemblage et des délais de livraison plus rapides, tout en respectant les tolérances strictes nécessaires pour une installation correcte dans des bâtiments exposés à différents climats.

Systèmes Robotiques pour une Production en Grand Volume

Les robots augmentent considérablement la productivité lorsqu'il s'agit de fabrication à grande échelle, rendant les processus plus fluides et réduisant les dépenses des entreprises liées à la main-d'œuvre. Cette technologie travaille plus rapidement et avec plus de précision que les méthodes traditionnelles n'ont jamais pu le faire, ce qui signifie que les usines peuvent augmenter leurs volumes de production et accomplir davantage au total. Prenons par exemple Erdman Automation Corp, dont la production a connu une nette augmentation après l'intégration de robots, réalisant également une économie d'environ 30 pour cent sur les coûts. Cela démontre que les entreprises souhaitant atteindre des objectifs ambitieux de production devraient s'orienter vers l'automatisation si elles veulent maîtriser leurs dépenses en main-d'œuvre sans compromettre la qualité.

Mise en œuvre de machines de nettoyage des coins pour des finitions plus lisses

Les machines de nettoyage des angles sont essentielles pour obtenir des finitions de qualité lors de la fabrication de fenêtres en aluminium. Ces appareils lissent les bords et éliminent ces angles rugueux disgracieux qui peuvent altérer l'apparence des produits finis. Les fabricants le savent bien, car ils constatent chaque jour une augmentation des attentes des clients. Lorsque les employés partagent leurs expériences, nombreux sont ceux à souligner à quel point leurs produits fenêtres deviennent plus beaux et plus homogènes après l'adoption de la technologie de nettoyage des angles. Au-delà de l'aspect esthétique, ces machines permettent effectivement d'optimiser les processus de production tout en réduisant les défauts causés par un travail insuffisant sur les angles. La plupart des ateliers considèrent désormais les nettoyeurs d'angles comme un équipement indispensable plutôt qu'une option facultative dans le paysage manufacturier concurrentiel d'aujourd'hui.

Systèmes de manutention des matériaux pour minimiser les temps d'arrêt

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

De bons systèmes de manutention des matériaux font vraiment une différence lorsqu'il s'agit de maintenir le bon fonctionnement des opérations et de réduire ces arrêts de production frustrants. Lorsque les matériaux sont placés exactement là où ils doivent être et circulent sur le plancher d'usine sans créer de goulots d'étranglement, les employés passent moins de temps à attendre et les usines produisent plus rapidement. Selon des rapports sectoriels, les usines qui investissent dans des équipements modernisés de manutention parviennent souvent à économiser entre 15 et 30 % sur les temps de traitement, tout en obtenant de meilleurs résultats de leurs machines. Pour la plupart des fabricants, cela signifie qu'ils ont besoin de moins d'employés pour effectuer des tâches répétitives et que la qualité globale des produits sortant de la chaîne de montage s'en trouve améliorée. Bien entendu, toutes les entreprises ne constatent pas immédiatement des retours, mais à long terme, ces systèmes tendent à créer des flux de travail continus et sans accroc, ce qui se traduit concrètement par une augmentation de la quantité de biens produits chaque jour dans divers secteurs manufacturiers.

Principes de fabrication lean dans l'assemblage de fenêtres

L'application des concepts de production allégée (lean manufacturing) a vraiment pris son envol dans les ateliers d'assemblage de fenêtres à travers le pays. Lorsqu'elles sont correctement appliquées, ces méthodes réduisent les gaspillages de matériaux et de temps, ce qui signifie que des fenêtres de meilleure qualité sont produites plus rapidement, sans coût excessif. La plupart des usines de fabrication de fenêtres qui adoptent ces approches commencent par examiner chaque étape du processus avec un regard neuf, en posant des questions telles que Pourquoi faisons-nous cela de cette manière ? ou Peut-on faire cela différemment ? Toyota fut l'une des premières entreprises à maîtriser véritablement ces techniques dans les années 70, et leurs succès inspirent encore aujourd'hui de nombreux fabricants. Pour les petits producteurs de fenêtres cherchant à suivre le rythme imposé par les grands concurrents, l'adoption d'une approche lean n'a pas seulement pour avantage de faire des économies : elle conduit souvent à des relations clients plus solides, les commandes étant livrées à temps et les défauts largement réduits. De nombreux propriétaires d'ateliers affirment que, dès qu'ils s'engagent dans l'amélioration continue, même de petits changements s'additionnent et finissent par avoir un impact significatif avec le temps.

Calibration régulière des outils de coupe et de pliage

Il est très important de maintenir correctement calibrés les outils de coupe et de pliage afin d'obtenir des résultats précis et un travail de qualité. Si l'on néglige les vérifications régulières, de petites erreurs peuvent s'accumuler et devenir des problèmes majeurs par la suite, perturbant tout à la fois la qualité des produits et l'uniformité d'apparence entre les différentes séries. La plupart des ateliers respectent une fréquence de calibration de leurs équipements allant d'une fois par mois à une fois tous les deux mois, bien que certaines machines nécessitent une attention plus fréquente selon leur intensité d'utilisation et leurs caractéristiques techniques. Lorsque les entreprises ignorent ces tâches d'entretien, cela réduit la durée de vie de leurs machines coûteuses et augmente les risques de rencontrer divers problèmes de production. Cela implique des dépenses supplémentaires pour réparer les pannes et moins de temps consacré à la fabrication effective des produits. La calibration régulière ne consiste pas seulement à respecter des règles, mais à assurer un fonctionnement fluide des opérations au quotidien.

Calendriers de lubrification pour les équipements de soudage PVC

Respecter les plannings de lubrification fait toute la différence pour maintenir le matériel de soudage PVC en parfait état de fonctionnement. Lorsque les pièces sont correctement graissées, elles frottent moins les unes contre les autres, ce qui réduit l'usure des composants. Cela se traduit par moins de pannes à long terme et une durée de vie prolongée des machines avant qu'elles ne nécessitent un remplacement. La plupart des fabricants conçoivent en réalité leurs équipements en prenant en compte des exigences spécifiques en matière de lubrification, il est donc judicieux d'examiner attentivement ces spécifications. Le type d'huile utilisé a également son importance : certains soudeurs fonctionnent mieux avec certains types de lubrifiants, selon la température à laquelle ils opèrent pendant leur fonctionnement. Intégrer la lubrification dans l'entretien régulier n'est pas seulement une bonne pratique pour la santé de la machine, cela permet aussi d'économiser de l'argent à long terme en évitant des réparations coûteuses et des temps d'arrêt. Les responsables avisés savent que cette étape simple permet de maintenir la production sans subir d'interruptions imprévues.

Diagnostic de l'usure des composants d'entraînement CNC

Savoir identifier l'usure des pièces d'entraînement des machines CNC est vraiment essentiel pour que les usines puissent continuer à fonctionner sans accroc. Lorsque les techniciens effectuent des vérifications régulières à l'aide d'équipements de surveillance, ils détectent tôt des problèmes comme des bruits étranges provenant de la machine ou des vibrations inhabituelles que personne ne devrait ressentir pendant le fonctionnement normal. Une telle approche proactive donne d'excellents résultats. Certains ateliers affirment avoir réduit les pannes de près de la moitié simplement en respectant des routines d'entretien régulières. Prenons par exemple les systèmes de maintenance prédictive. Ces technologies avertissent en réalité les opérateurs de points de défaillance possibles bien avant qu'un problème grave ne se produise. Maintenir ces composants sensibles en bon état signifie une meilleure fiabilité globale. Le résultat final ? Moins d'arrêts de production et des résultats d'usinage plus précis et constants sur l'ensemble de l'atelier.

Programmes de certification pour la conduite des machines CNC

La certification des opérateurs de machines CNC fait vraiment une différence lorsqu'il s'agit d'améliorer les compétences et de maintenir la sécurité pour tout le monde sur le plancher d'usine. Lorsque les employés suivent ces programmes de formation, ils apprennent réellement le fonctionnement correct des machines, ce qui réduit les erreurs et prévient les accidents. Les chiffres confirment également cela. Les ateliers qui investissent dans des opérateurs certifiés constatent généralement beaucoup moins d'incidents par rapport aux lieux où personne n'a reçu de formation adéquate. Certaines usines signalent environ 30 % d'accidents en moins après la certification de leur personnel, car les personnes concernées maîtrisent davantage leurs tâches. Au-delà des améliorations en matière de sécurité, les opérateurs formés produisent davantage sans casser d'équipements. D'un point de vue commercial, investir dans la certification n'est plus seulement une question de conformité. Il devient évident que disposer de travailleurs qualifiés qui comprennent leurs équipements conduit à des conditions plus sûres ainsi qu'à de meilleurs résultats financiers à long terme.

Pratiques ergonomiques dans la manipulation des profils en aluminium

Une bonne ergonomie est essentielle lorsqu'on travaille avec des profilés en aluminium, car personne ne souhaite souffrir d'accidents du travail en manipulant ces matériaux lourds et encombrants toute la journée. Les travailleurs ont besoin d'un soutien approprié grâce à des équipements de levage spécialisés et à des aménagements adéquats des postes de travail, permettant de soulager le dos et les épaules. La plupart des professionnels du secteur recommandent à quiconque veut bien les écouter de maintenir une bonne posture lors des manutentions, d'investir dans des aides à la levée de qualité et de s'assurer que tous les employés reçoivent une formation appropriée avant de manipuler ces matériaux. Ces mesures simples permettent d'éviter efficacement les troubles musculaires et articulaires fréquents dans de nombreux emplois industriels. Les entreprises qui appliquent sérieusement des améliorations ergonomiques constatent moins d'accidents sur les sites, ce qui se traduit par des employés plus satisfaits et moins de complications liées aux obligations de conformité de l'OSHA à long terme.

Protocoles d'urgence pour les machines à haute vitesse

Les plans d'urgence pour les machines à mouvement rapide sont absolument nécessaires si l'on veut protéger les travailleurs et prévenir les accidents. Ces machines fonctionnent si rapidement et comportent tellement de pièces qu'elles créent des dangers réels, pouvant entraîner des blessures graves lorsque quelque chose ne se passe pas comme prévu. De bons plans d'urgence devraient détailler précisément les actions à entreprendre en cas de panne ou si un employé rencontre un problème. L'analyse d'incidents réels montre que le respect des procédures adéquates permet d'éviter les catastrophes avant qu'elles ne surviennent, améliorant ainsi significativement la sécurité. Prenons l'exemple d'une usine ayant mis en place des règles d'urgence strictes : le nombre d'accidents a chuté de manière significative, tandis que les employés se sentaient beaucoup plus confiants lors de l'utilisation des équipements. Mettre en œuvre correctement ces mesures de sécurité n'est pas seulement une bonne pratique, c'est une nécessité absolue pour tout lieu de travail souhaitant garantir à la fois la sécurité et la productivité.

Table des Matières

-

Machines essentielles pour la production de fenêtres en aluminium

- Machines de découpe de profils en aluminium : précision et vitesse

- Machines de découpe en aluminium CNC : précision automatisée

- Machines de soudage PVC : Fabrication de joints sans couture

- Machines de pliage de l'aluminium : Flexibilité de forme

- Rôle de la technologie CNC dans la réduction des erreurs humaines

- Solutions de soudage automatisées pour une qualité constante

- Systèmes Robotiques pour une Production en Grand Volume

- Mise en œuvre de machines de nettoyage des coins pour des finitions plus lisses

- Systèmes de manutention des matériaux pour minimiser les temps d'arrêt

- Principes de fabrication lean dans l'assemblage de fenêtres

- Calibration régulière des outils de coupe et de pliage

- Calendriers de lubrification pour les équipements de soudage PVC

- Diagnostic de l'usure des composants d'entraînement CNC

- Programmes de certification pour la conduite des machines CNC

- Pratiques ergonomiques dans la manipulation des profils en aluminium

- Protocoles d'urgence pour les machines à haute vitesse