12000 r/min kärkinopeuden vaikutus alumiinin koneenpito-ominaisuuksiin

Ymmärtääksemme 12000 r/min kärkinopeuden merkitys CNC-jyrsinnässä

Pyörivän pään nopeuden asettaminen noin 12000 kierrosta minuutissa on tehokkainta alumiiniprofiilien koneistuksessa, koska se tarjoaa hyvän tasapainon riittävän nopean leikkaamisen ja lämmön hallinnan välillä. Standardit CNC-jyrsimet kärsivät usein lämmönhankkimisesta pitkissä ajotiloissa, mikä voi aiheuttaa ongelmia, kuten vääristymistä herkillä ohutseinäisillä ikkunakehyksillä, joita nähdään usein. Joidenkin testien mukaan erityisesti alumiinilaadun 7075 kanssa työskenneltäessä 12000 kierroksen minuutissa toimiminen hitaamman 9000 kierroksen asetuksen sijaan parantaa metallin poistoratea noin 23 prosenttia. Tällainen parannus merkitsee paljon tehtaille, jotka suorittavat suurtilauskokoelmaa, jossa jokainen minuutti ratkaisee.

Miten korkeanopeuspyörivät moottorit parantavat tarkkuutta pehmeiden metallien käsittelyssä

Koska alumiini sulaa niin matalassa lämpötilassa, jauhojen poisto on erittäin kriittistä koneistuksessa. Siksi monet tehtaat käyttävät nykyään korkean nopeuden poranteriä, jotka voivat ylläpitää hyvin tarkkoja työkalureittejä noin 0,2 mm:n siirtymällä tai paremmalla. Tämä mahdollistaa monimutkaisten yksityiskohtien, kuten johdotuskanavien ja lukitusmekanismien, koneistuksen ilman, että kohtaus jää kiinni tai tahmea jäännös aiheuttaa ongelmia. Kun käytetään nopeuksia noin 12 000 kierrosta minuutissa, pienemmät säteittäiset voimat vähentävät merkittävästi työkalun taipumisongelmia. Useimmat valmistajat huomaavat, että tämä mahdollistaa toleranssien pitämisen noin ±0,05 mm:n sisällä, mikä on erittäin tärkeää ovia ja ikkunoita valmistettaessa, jotka täytyy tiivistää tehokkaasti sääilmiöitä vastaan.

Poranterin nopeuksien vertailu: 12000 r/min vs. tavallinen 8000–9000 r/min alumiinille

| Parametri | 12000 r/min | 8000–9000 r/min | Etuoikeus |

|---|---|---|---|

| Pinnan karvaisuus | 0,8–1,2 µm | 1,6–2,0 µm | 40 % parannus |

| Työkalun elinikä | 85–100 h | 60–75 h | +28 % pitempi kesto |

| Kiertoaika | 22 min | 31 min | 30% nopeammin |

Lähteet: International Journal of Advanced Manufacturing Technology, 2021

Korkeanopeuspyörien tekniset edut alumiiniporausta tehdessä työkalujen kulumisen vähentämisessä

12000 r/min nopeudella nopea puristuksen poisto pitää leikkuulämpötilan optimaalisella alueella (85–110 °C), mikä vähentää karbidityökaluihin muodostuvaa kiinteää reunaa 62 % verrattuna matalampiin nopeuksiin. Tämä lämpötilan vakaus pidentää huomattavasti työkalun käyttöikää ja takaa tasaisen pinnanlaadun tuhansien koneistussyklien ajan, vähentäen siten odottamattomia seisokeja ja kunnossapitokustannuksia.

Tarkkuus ja pintalaatu alumiiniprofiilien koneistuksessa korkeanopeusisten kopiorouterien avulla

Korkean tarkkuuden saavuttaminen ikkunoiden ja ovien kehysten koneistuksessa

Korkean nopeuden, kopiorouterit tarjoavat ±0,02 mm tarkkuuden, täyttäen ikkunoiden ja ovirungon valmistuksen tiukat mittojen vaatimukset. Tämä taso on kriittinen monimutkaisten ominaisuuksien, kuten vedenpoistokanavien ja varusteliitinten, koneenlyönnissä, jossa yli 0,1 mm poikkeamat voivat heikentää rakenteellista lujuutta ja tiiviysominaisuuksia.

Toleranssien hallinta lukkopaloja, vesireikiä ja sähköasennusuria jyrsittäessä alumiiniprofiileissa

Reaaliaikaisen nopeuskorjauksen ja vakaiden päälaakeridynamiikan ansiosta nykyaikaiset kopiorouterit pitävät ±0,05 mm tarkkuuden koko sarjatuotannon ajan. Yhdistelmä 12000 r/min käynnistä ja pienentyneistä leikkausvoimista vähentää lämpömuodonmuutoksia urien jyrsinnässä, mikä takaa tarkan istuvuuden lukkoille, vesipumppujärjestelmille ja sähkökomponenteille.

Työkiskojen stabiilius ja pintalaadun laatu 12000 r/min nopeudella

Korotetut kärkikierrokset vähentävät harmonisia värähtelyjä 62 % verrattuna 8000 r/min -järjestelmiin, mikä johtaa pinnankarheusarvoihin (Ra) alle 0,8 µm – poistaen tarpeen toissijaiselle hionnalle. Tämä värähtelyn vaimennus tukee sileitä työkalureittejä liukupintojen valmistuksessa, parantaen sekä toiminnallisuutta että ulkonäköä samalla kun vähennetään jälkikäsittelyaikaa.

Tapauksen tutkimus: Mittatarkkuuden parannukset käyttäen 12000 r/min kärkikierrosta

Vuoden 2023 teollisuusanalyysi dokumentoi 40 %:n vähennyksen mitallisissa virheissä, kun valmistajat siirtyivät 12000 r/min kopiorouterien käyttöön. Parantunut uran syvyyden tasaisuus (±0,1 mm 10 000 yksiköllä) ja parantunut kierteityt reiät keskisesti (±0,03 mm) vaikuttivat suoraan alhaisempiin hylkäysprosentteihin kokoonpanolinjoilla, mikä osoittaa mitattavissa olevia parannuksia prosessin luotettavuudessa.

Tuottavuuden ja tehokkuuden parannukset teollisessa alumiini-CNC-jyrsinnässä

Tehokkuuden lisääminen nopeammilla poistopituuksilla 12000 r/min

Toiminta 12000 r/min nopeudella mahdollistaa 18–22 % nopeamman materiaalin poiston verrattuna 8000 r/min kärkiin, mikä kiihdyttää keskeisiä prosesseja, kuten jyrsintää, urien tekemistä ja porausta ikkunoiden ja ovien profiilien valmistuksessa. Näiden korkean nopeuden järjestelmien avulla saavutetaan suurempi läpivirtaus ilman, että työkalujen kestoikää heikennetään, kun ylläpidetään optimaalista puristetta ja minimitään pysähtymisaikoja.

Kiertokulujen vähentäminen alumiiniprofiilien massatuotannossa

Yli 500 alumiiniprofiilia päivässä käsittelevissä tuotantoympäristöissä kukin yksikkö säästää 3,8–4,2 minuuttia 12000 r/min nopeudella. Tämä tarkoittaa 42–48 tuotantotuntia kuukaudessa. Tehokkuuden kasvu johtuu vähemmistä kärjen kiihdytys/jarrutusjaksoista ja optimoiduista työkalureiteistä, jotka vähentävät leikkaamattomia liikkeitä.

Tietopohjainen tieto: Tuottavuuden nousu jopa 35 % optimoidulla kärjen nopeudella

Ohjattu tutkimus 12 teollisuustyöpajassa osoitti:

| Spindelin nopeus | Yksiköitä/tunti | Työkalun vaihtotiheys |

|---|---|---|

| 9000 r/min | 38 | Joka 6,2 tunnein |

| 12000 r/min | 51 | Joka 5,8 tunnein |

34,2 %:n tuotannon kasvu osoittaa, kuinka korkeammat kierrosluvut vähentävät leikkuuvoimaa kierrosta kohti, mikä tehokkaasti kompensoi lisääntyneen työkalujen kuluminen taajuuden kasvaneella kokonaistuottavuudella.

Energiankulutusanalyysi: Nopeuden ja tehokkuuden tasapainottaminen

Vaikka 12000 r/min:n käyttö vaatii 18–22 % enemmän hetkellistä tehoa verrattuna 8000 r/min:n asetuksiin, älykäs vääntömomentinhallinta ja taajuusmuuttajat optimoivat energiankäyttöä. Lyhyemmät sykliajat vähentävät kokonaiskulutusta kWh/kg prosessoitua materiaalia kohti 9–12 %, saavuttaen vertailukelpoisen tai paremman energiatehokkuuden jatkuvissa tuotantosarjoissa.

Tärkeimmät valintakriteerit alumiiniprofiilien kopiointiporakoneille

CNC-porakoneiden alumiinin käsittelykykyjen arviointi teolliseen käyttöön

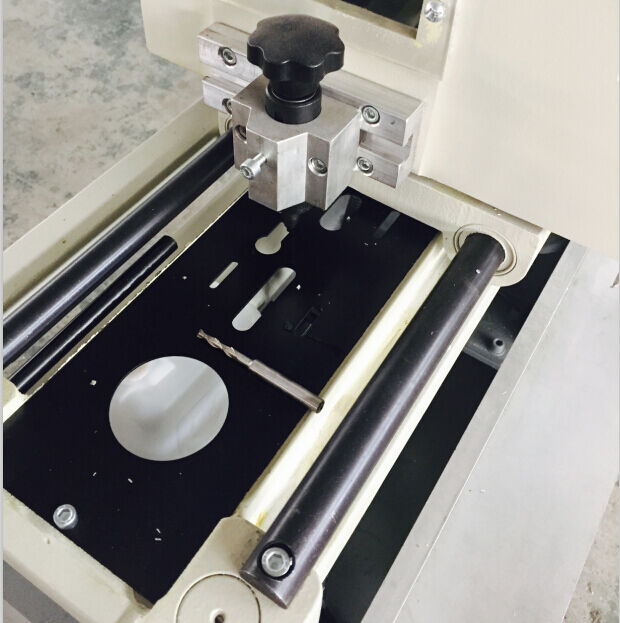

Kun työskennellään alumiiniprofiilien kanssa, on parasta valita kopiorouterit joilla on vähintään 2,2 kW:n kärkiteho ja jotka pystyvät saavuttamaan noin 12 000 r/min kierroksia minuutissa. Näitä ominaisuuksia tarvitaan vaativiin tehtäviin, kuten lukonreiän leikkaamiseen tai kaapelointikanavien tekemiseen. Teollisuuskäyttöön tulee hakea koneita, jotka säilyttävät asemansa toistuvasti noin 0,1 mm tarkkuudella. Tällainen tarkkuus on erittäin tärkeää, kun valmistetaan ikkunakehyksiä ja ovia johdonmukaisesti. Materiaalin paksuuden mukaan säätäviä syötön nopeussäätöjä käyttävät koneet vähentävät materiaalihukkaa noin 15–20 % sekoitetuissa erissä, joissa erilaisia osia tuotetaan yhdessä.

Säädettävän kärjen nopeuden merkitys monipuolisiin profiilitehtäviin

Digitaalisesti ohjatut karaat mahdollistavat saumattomat siirtymät alumiiniseosten välillä. 12 000 r/min karanopeus säilyttää optimaalisen jakekuorman vaihtaessa kovemmasta 6061-T6 rakenneprofiilista (300–400 HB) peittomateriaaliin, kuten pehmeämpään 3003-luokkaan. Tämä sopeutuvuus estää työkalun taipumisen ohuisissa osissa ja mahdollistaa 35 % nopeamman uran porauksen verrattuna vakionopeuslaitteisiin.

Värähtelyn vaimennus ja lämmönhallinta nopeakäyntisessä alumiinikoneenpitojessa

Laadukkaat reitittimet ratkaisevat nopeakäyntiongelmat kahdella strategialla:

- Aktiivinen tärinän hallinta : Polymeeribetoniperustat ja lineaariopasteiden värähtelyjen vaimennusjärjestelmät vähentävät harmonisia värähtelyjä 62 %:lla 12 000 r/min nopeudella

- Lämpöstabiilisuus : Nestekäyttöiset jäähdytetyt karaat yhdistettynä rungon ilmavirtausrakenteisiin pitävät käyttölämpötilan alle 45 °C pitkien työvuorojen ajan, mikä pidentää laakerien kestoa 2,3-kertaisesti passiiviseen jäähdytykseen verrattuna

Tulevaisuuden suunnat nopeakäyntisissä kopiorouteissa alumiini-ikkunoiden ja -ovien käsittelyssä

Älykkäiden ohjausten integrointi seuraavan sukupolven alumiinirouttereihin

Seuraavan sukupolven kopiointiporakoneet sisältävät IoT-yhteyden avulla toteutetut älykkäät ohjaimet, jotka säätävät reaaliaikaisesti syötön nopeutta (300–600 mm/sek) ja poran vääntömomenttia profiilin paksuustietojen perusteella. Nämä järjestelmät vähentävät asennusaikaa 40–60 % verrattuna manuaalisiin konfiguraatioihin ja mahdollistavat etävalvonnan pilviyhteyksien kautta, mikä taas mahdollistaa firmware-päivitykset ja vianetsinnän keskeyttämättä tuotantoa.

Ennakoiva huolto ja poran kunnon seuranta suurnopeusporakoneissa

Värähtelyanturit toimivat yhdessä lämpökuvauksen kanssa seuratakseen poranterän kuntoa jopa noin 12000 kierroksen minuutissa. Koneisiin, joissa on ennakoivan kunnossapidon ominaisuuksia, kestävät noin 30 prosenttia pidempään ennen kuin niitä täytyy vaihtaa, ja tehtaat kohtaavat noin puolet vähemmän odottamattomia pysäytystilanteita verrattuna perinteisiin järjestelmiin. Järjestelmä lähettää varoituksia aina, kun laakerit kuumentuvat yli 65 celsiusasteen tai värähtely ylittää 5 mikrometriä – nämä ovat käytännössä varoitusmerkkejä siitä, että koneen stabiilius saattaa olla vaakalaudalla. Teollisuusraporteista saatujen tietojen mukaan tämänkaltaisen seurannan käyttöönotto säästää keskikokoisten työpajojen omistajille noin 18 000 euroa vuodessa pelkästään korjauskustannuksissa.

Uudet suuntaukset automaatiosta alumiiniprofiilien leikkauksessa

Modernit automatisoidut reitittimellä varustetut solut yhdistävät kuusiakseliset robottikäsivarret ja visuaaliset ohjausjärjestelmät, mikä johtaa noin 98,7 prosentin tasalaatuisiin osiin verhoiluvalmistuksessa. Näissä järjestelmissä on tyypillisesti kaksipaikkaiset pallet-pöydät sekä automaattiset työkalunvaihtimet, jotka pitävät toiminnan käynnissä vuorokauden ympäri. Myös ohjelmistopuoli on kehittynyt huomattavasti, ja tekoälyohjelmat vähentävät hukka-ainetta noin 22 prosenttia eri arkkitehtonisissa sovelluksissa. Kun lisätään vielä ne korkenopeudet 12 000 r/min:n akselit ja älykkäät työkappaleiden kääntömekanismit, syklin kesto vähenee lähes 35 prosenttia vaikeita kolmiulotteisia uria metallikomponenteissa käsiteltäessä.

UKK

Mikä on merkitys käyttää 12000 r/min:n akselinopeutta CNC-jyrsinnässä?

12000 r/min:n akselinopeus on ratkaisevan tärkeä nopeiden leikkuunopeuksien ja hallitun lämpötilan tasapainottamisessa, mikä parantaa materiaalin poistonopeutta, tarkkuutta ja tuottavuutta teollisissa sovelluksissa.

Miten nopea koneistus hyödyttää alumiinin käsittelyä?

Korkeanopeuksinen kara pitää työstöreitit tarkkoina, helpottaa puristuspurkautumista, vähentää työkalujen taipumista ja säilyttää toleranssit ±0,05 mm:n sisällä työstöprosessin aikana.

Vaikuttaako korkeampi karan nopeus energiankulutukseen?

Vaikka 12000 r/min käyttää enemmän hetkellistä tehoa kuin matalammat nopeudet, se optimoi lopulta energiankäytön lyhyemmillä sykliajoilla ja älykkäällä tehonhallinnalla, mikä johtaa kokonaisuudessaan parempaan tehokkuuteen.

Mitä tekijöitä tulisi ottaa huomioon valittaessa CNC-reitintä alumiinin koneistukseen?

Tärkeitä tekijöitä ovat karan teho, kyky ylläpitää paikkatarkkuutta, säädettävät nopeudet ja ominaisuudet, jotka tarjoavat mukautuvaa ohjausta erilaisille materiaalityypeille, jotta saavutetaan vähäisempi hukka ja parannettu tehokkuus.

Sisällys

-

12000 r/min kärkinopeuden vaikutus alumiinin koneenpito-ominaisuuksiin

- Ymmärtääksemme 12000 r/min kärkinopeuden merkitys CNC-jyrsinnässä

- Miten korkeanopeuspyörivät moottorit parantavat tarkkuutta pehmeiden metallien käsittelyssä

- Poranterin nopeuksien vertailu: 12000 r/min vs. tavallinen 8000–9000 r/min alumiinille

- Korkeanopeuspyörien tekniset edut alumiiniporausta tehdessä työkalujen kulumisen vähentämisessä

-

Tarkkuus ja pintalaatu alumiiniprofiilien koneistuksessa korkeanopeusisten kopiorouterien avulla

- Korkean tarkkuuden saavuttaminen ikkunoiden ja ovien kehysten koneistuksessa

- Toleranssien hallinta lukkopaloja, vesireikiä ja sähköasennusuria jyrsittäessä alumiiniprofiileissa

- Työkiskojen stabiilius ja pintalaadun laatu 12000 r/min nopeudella

- Tapauksen tutkimus: Mittatarkkuuden parannukset käyttäen 12000 r/min kärkikierrosta

- Tuottavuuden ja tehokkuuden parannukset teollisessa alumiini-CNC-jyrsinnässä

- Tärkeimmät valintakriteerit alumiiniprofiilien kopiointiporakoneille

- Tulevaisuuden suunnat nopeakäyntisissä kopiorouteissa alumiini-ikkunoiden ja -ovien käsittelyssä

- UKK