Automaation ja käyttötehokkuuden edistäminen kokoonpanolinjoissa

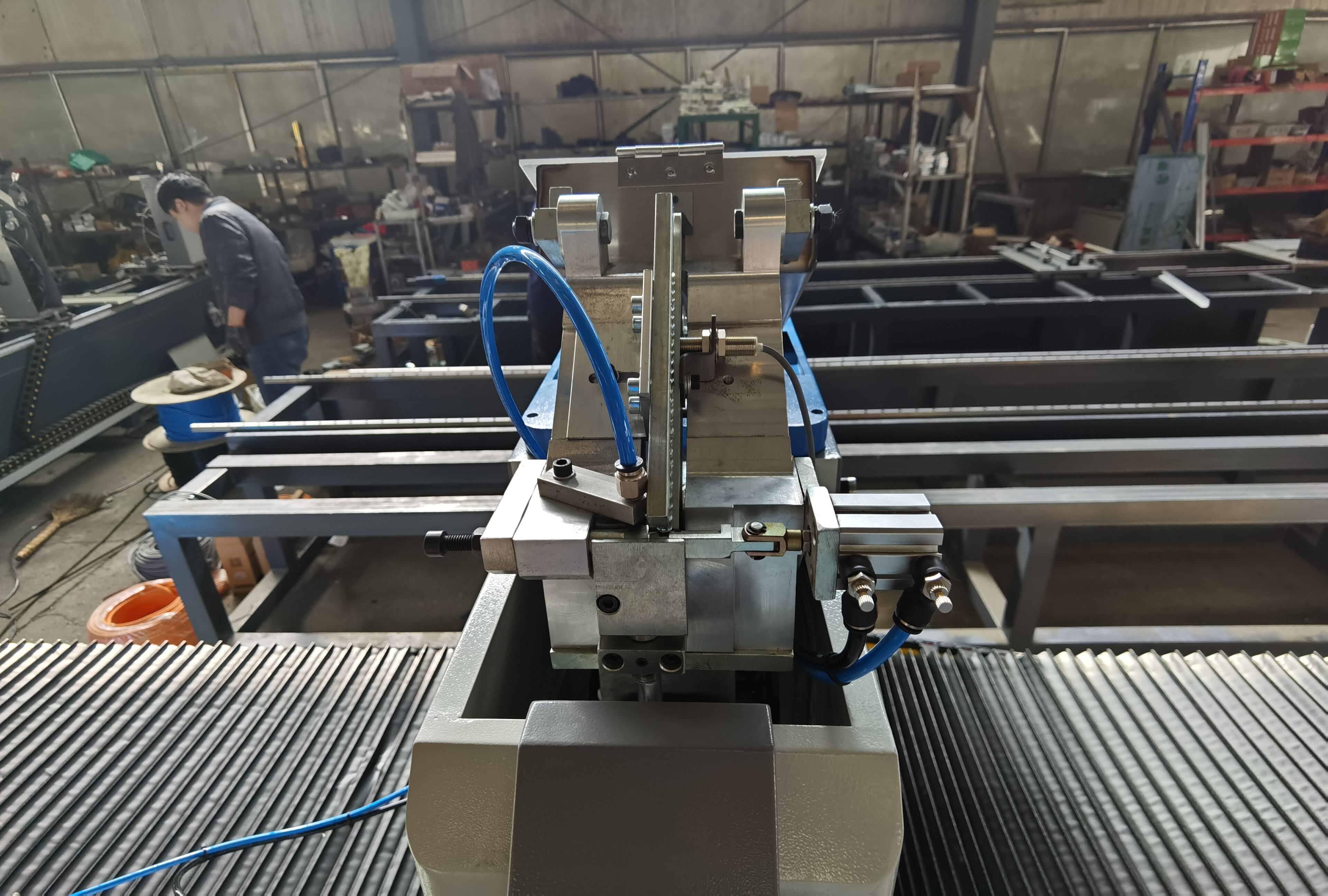

Nykyvalmistuksessa ruuvinvaihtokoneiksi muuttavat todella tapaa, jolla asioita tehdään, ja täyttävät tiukat vaatimukset sekä tarkkuustyölle että nopeille tuotantoajoille. Näiden koneiden avulla ei tarvitse enää luottaa ihmisiin, jotka saattavat tehdä virheitä kiristäessään ruuveja käsin, sillä nämä koneet suoriutuvat tehtävästä johdonmukaisesti joka kerta. Ne pystyvät saavuttamaan vääntömomenttivaatimukset noin 0,1 Nm:n tarkkuudella suurimmaksi osaksi – itse asiassa noin 99,8 %:n mukaan vuoden 2024 raportin mukaan automaation tehokkuudesta. Näiden järjestelmien tehokkuuden taustalla on niiden kyky yhdistyä ohjelmoitavien logiikkapiirien (PLC) ja älykkäiden teollisen internetin alustojen kanssa. Tämä yhteys mahdollistaa kaiken toiminnan saumattoman yhteistoiminnan tehdasalalla, jossa kuljettimet siirtävät osia eteenpäin, automatisoidut syöttölaitteet toimittavat komponentteja ja laaduntarkastukset tapahtuvat juuri siinä missä niitä tarvitaan.

Ruuvikiinnityskoneiden rooli kokoonpanolinjaston automaation kehittämisessä

Automaattiset ruuvikäyttöiset työkalut suorittavat tehtävät 3,2 kertaa nopeammin kuin manuaaliset työntekijät ja ylläpitävät samalla 98,5 %:n ensimmäisen kerran hyötyasteen. Tämä poistaa pullonkaulat elektroniikan kokoonpanossa, jossa yksittäinen älypuhelinlinja vaatii yli 120 ruuvia mikronitarkalla asennolla.

Teollisten automaatiojärjestelmien integrointi synkronoituun tuotantoon

Modernit järjestelmät synkronoituvat MES-alustoille OPC UA -protokollan avulla, mikä mahdollistaa reaaliaikaisten säätöjen tekemisen. Esimerkiksi jos anturi havaitsee paneelin vääntymisen, kone säätää kiinnityksen syvyyttä alle 0,8 sekunnissa – joustavuutta, jota manuaaliset tiimit eivät pysty vastaamaan.

Vaikutus toiminnalliseen tehokkuuteen suurten sarjojen valmistuksessa

Näitä järjestelmiä käyttävät autotehtaat raportoivat 18 %:n lyhyemmät sykliajat ja 63 %:n vähemmän takuukutsuja löystyneiden komponenttien vuoksi. Suurten sarjojen kuluttajatekniikan valmistajat saavuttavat jatkuvan 24/7-tuotannon alle 0,5 %:n keskeytysajan ennakoivien huoltotekniikoiden ansiosta.

Tapaus: Autoteollisuuden kokoonpanolinjat hyödyntävät ruuvikiinnityksen automaatiota

Yksi johtavista sähköautovalmistajista onnistui vähentämään akkupaketin kokoonpanovirheitä 79 %:lla sen jälkeen, kun se otti käyttöön näköpohjaisilla ruuvikireitävillä toimivat robotit. Järjestelmä käsittelee 11 erilaista ruuvityyppiä neljällä ajoneuvoplattformilla, ja sen konfigurointia voidaan vaihtaa 22 sekunnissa – kun taas manuaalinen uudelleenkalustus vaati aiemmin 45 minuuttia.

Tarkkuuden ja laadun varmistaminen kiristysprosesseissa

Miten ruuvikireitävät varmistavat tasaisen kiristysmomentin ja kohdistuksen

Tämän päivän ruuvinvaihtokoneiksi vähennä epäjohdonmukaisuuksia käyttämällä ohjelmoitavia vääntömomentin asetuksia, jotka vastaavat eri materiaalien tarpeita ja kierretyyppiä. Näissä koneissa on suljettu silmukkareagointijärjestelmä, joka säätää kääntövoimaa käytön aikana, jotta tulokset pysyvät toistettavina ISO 5393:2013 -standardien mukaisesti, yleensä ±2 %:n tarkkuudella vääntömomenttimittauksissa. Kun jotain menee pieleen, esimerkiksi ruuvit menevät vinottain tai niitä ei ole kohdistettu oikein, erityinen virheentunnistusohjelmisto pysäyttää kaiken välittömästi ennen kuin vialliset osat pääsevät etenemään tuotantolinjalla. Yksi suuri autoteiden valmistaja huomasi itse asiassa noin 34 prosentin laskun viallisten kiinnikkeiden määrässä, kun he ryhtyivät käyttämään tällaisia koneita tehtaassaan.

Reaaliaikainen tarkastus ja tietojen lokitus laadun jäljitettävyyttä varten

Kun on kyse kiinnitystoiminnoista, integroidut anturit keräävät nyt yksityiskohtaista tietoa, kuten momenttikäyriä, aksiaalisia voimia ja sen, kuinka paljon jotain käännetään asennuksen aikana. Järjestelmä lisää aikaleimat ja tunnistaa, mikä työasema on tehnyt mitäkin, mikä tekee näistä tietueista lähes muuttamattomia, ja samalla ne täyttävät tiukat IATF 16949 -vaatimukset, joiden mukaan autoteollisuusyritykset toimivat. Tehtaat pitävät tätä tietoa erittäin hyödyllisenä. Sen avulla voidaan havaita heti, kun momentti alkaa poiketa sallitulta alueelta, paljon ennen kuin asiat menevät sallittujen rajojen ulkopuolelle. Ilmailualan asiakkaille järjestelmä luo automaattisesti vaaditut AS9102 FAIR -raportit, mikä säästää valtavasti paperityötä. Älä myöskään unohda taloudellisia vaikutuksia: tutkimukset osoittavat, että yritykset, jotka käyttävät tätä teknologiaa, vähentävät manuaalista tarkastustyötä noin kaksi kolmannesta kompleksisissa elektroniikkateotannan tilanteissa, joissa useita tuotteita kootaan samanaikaisesti.

Ihmisen aiheuttamien virheiden ja tuotevialojen väheneminen

Kun on kyse ruuvien asettamisesta, automaatio tuo mukanaan tasaista laatua, jota ei ihmisellä voi olla. Katsokaa vaikka mitä tapahtui, kun kodinkonevalmistajat alkoivat käyttää robotteja tähän tehtävään vuonna 2023. Takuuväitteet laskivat lähes puoleen, koska turhat löysät kiinnikkeet loppuivat ongelmana. Ero toimii erityisesti herkissä sovelluksissa kuten lääkintälaitteissa. Kuvantamislaitteet, joiden ruuvit eivät ole oikein kiristettyjä, eivät ole vain tekninen vika, vaan mahdollinen katastrofi odottamassa. Erään valmistajan piti joutua maksamaan yli seitsemänsataa neljäkymmentä tuhatta dollaria, kun heidän MRI-koneidensa piti olla takuukorjattavia näiden ongelmien vuoksi, kuten MedTech Quality Journal raportoi viime vuonna.

Työvoimakustannusten vähentäminen ja työvoiman roolien optimointi

Ruuvikoneet ratkaisuna työvoimakustannusten vähentämiseen

Kun yritykset automatisoivat neuvokkaat manuaaliset ruuvikiinnitystyöt, ne säästävät työvoimakustannuksissa kahteen pääasialliseen tapaan: vähemmän ihmisiä tarvitaan työhön ja virheitä tapahtuu paljon vähemmän matkan varrella. Yksi automatisoitu järjestelmä voi tehdä sen, mitä aiemmin tarvittiin useita työntekijöitä, ja lisäksi se soveltaa tasaisesti momenttia joka kerralla sen sijaan, että tukeuduttaisiin ihmisten käsiin, joiden voimantuotto saattaa vaihdella ruuveittain hieman. Säästöt ovat myös melko merkittäviä, noin 25–40 prosenttia suorista työvoimakuluista, kun tuotantomäärät ovat hyvin suuria. Tämä puuttuu yhteen suurimmista kuukausittaisista kuluista, joita suurimmilla tehtailla on. Mielenkiintoista on myös se, miten nämä koneet vapauttavat resursseja, jolloin yritysten ei tarvitse maksaa ylityöstä yhtä paljon tai käyttää runsaasti koulutukseen uusia työntekijöitä varten. Tämä toimii erityisen hyvin paikoissa, jotka valmistavat autoelektroniikkaa, sillä tuotteilla on tyypillisesti yli 90 liitännän pistettä, joihin kaikkiin tarvitaan juuri oikea kiristysvoima peräkkäin.

Työvoiman roolien siirtyminen valvontaan ja huoltoon

Kun ruuvikiinnitystyöt automatisoidaan toistuvissa tehtävissä, teknikot alkavat siirtyä parempiin rooleihin, kuten ennakoivan huollon työn koordinoimiseen ja tuotannonlaadun tarkkailuun tuotantokatkoksien aikana. Siirtyminen auttaa työntekijöitä oppimaan uusia taitoja, parantaa heidän työtyytyväisyyttään kokonaisuudessaan ja tehostaa päivittäisten toimintojen sujuvuutta. Sen sijaan, että työntekijät viettäisivät koko päivänsä kiristämällä ruuveja manuaalisesti, he etsivät keinoja saada koneet toimimaan sulavammin. Tämäntyyppinen yhteistyö ihmisten ja koneiden välillä johtaa itse asiassa parempilaatuisiin tuotteisiin ja vähemmän virheisiin, joita joudutaan korjaamaan myöhemmin.

Integraatio robotein ja teollisuus 4.0 -älykkään valmistuksen kanssa

Ruuvikiinnityskoneiden ja robottien välinen synergia automatisoidussa kokoonpanossa

Moderni ruuvinvaihtokoneiksi integroituvat saumattomasti robottikäsivarsijärjestelmiin ja saavuttavat paikannustarkkuuden ±0,1 mm. Tämä mahdollistaa kiinnityksen vaikeapääsyisillä alueilla – olennainen tekijä automobiilien akkotasojen asennuksissa ja ilmailualan komposiittipaneelien kokoamisessa. Kärkiteollisuuden autotehtaat raportoivat 40 % nopeammista sykliajoista, kun yhdistetään yhteistyössä toimivia robotteja sähköruuvimeihin.

Rooli älyvalmistuksessa ja Industry 4.0 -vallankumouksessa

Perustavanlaatuisten IoT-laitteiden asemassa ruuvikiinnityskoneet lähettävät reaaliaikaista vääntömomenttitietoa (5–50 Nm alueella) valmistuksen ohjausjärjestelmiin (MES), mahdollistaen itsenäisesti optimoituvat tuotantolinjat. Vuoden 2025 teollisuusrobotiikkamarkkinoiden raportin mukaan 73 % älykkäistä tehtaista, jotka käyttävät automatisoituja kiinnitystyökaluja, vähensi vääntömomenttiin liittyviä virheitä 60 % pilvipohjaisen analytiikan avulla.

Tietoon perustuva räätälöinti ja mukautuvat kiinnitysparametrit

Edistyneet mallit käsittelevät yli 1 200 tietopistettä minuutissa – kierteiden syvyydestä materiaalin pinnan kovuuteen – ja säätävät automaattisesti vääntömomenttikäyriä prosessin aikana. Tämä joustavuus mahdollistaa nopeat tuotteen vaihdot, joissa jotkin modulaariset järjestelmät rekonfiguroivat työkalut alle kahdeksassa minuutissa monimalliseen asennukseen.

Trendi: Ennakoiva huolto automaattisissa ruuvikiinnitysjärjestelmissä

Värähtelyanturit ja moottorivirran analyysi ennustavat vaihdelaatikon vioittumisen 300–500 käyttötuntia etukäteen. Näitä järjestelmiä käyttävät valmistajat raportoivat 89 % vähemmän ennattomia pysäyksiä verrattuna perinteisiin järjestelmiin. Pilvipohjaiset mallit voivat jopa tilata varaosia automaattisesti, kun kulumisraja ylittää ISO 5393:2017 -standardin.

Joustavat ja skaalautuvat modulaariset ratkaisut monipuolisiin teollisuuden aloihin

Modulaarinen automaatio mahdollistaa ruuvikiinnitysjärjestelmien nopean rekonfiguraation

Ruuvikiinnityskoneiden modulaarinen luonne johtuu niiden plug-and-play-komponenteista, jotka todella parantavat tuotantojoustavuutta. Näitä koneita voidaan uudelleenjärjestää vain muutamassa tunnissa, kun taas aiemmin se kesti päiviä. Pystyä nopeasti mukautumaan on erittäin tärkeää esimerkiksi kuluttajateollisuuden ja kodinkoneiden valmistavissa teollisuuden aloissa. Standardoidut yhteydet eri moduulien välillä tekevät tehdasalueiden toiminnasta sulavampaa. Viimeaikainen katsaus vuoden 2025 teollisen suunnittelun trendeihin viittaa siihen, että tällaiset mukautuvat järjestelmät vähentävät laitteiden seisokkikustannuksia noin 30 prosentilla ja samalla kiihdyttävät uusien tuotteiden lanseerausta yrityksissä. Valmistajille, jotka pyrkivät kasvuun, ei enää tarvitse vaihtaa koko tuotantolinjoja aina kun halutaan jotain muuttaa. Riittää, kun uudet moduulit liitetään paikoilleen, mikä pitää tuotantotahdin vakiona ja auttaa tehtaita pysymään kilpailukykyisinä niitä kilpailijoita vastaan, jotka eivät ole vielä tehneet tällaista investointia.

Räätälöidyt kokoonpanokoneet erikoistuneisiin automaati- ja ilmailusovelluksiin

Tarkkuuden valmistustekniikan alalla on noussut tarve erikoistuneille ruuvikiinnitysjärjestelmille, kun käsitellään monimutkaisia osia, kuten moottorilohkoja tai turbiinikokoonpanoja. Parhaat järjestelmät pystyvät pitämään vääntömomenttitason lähes plusmiinus 0,10 newtonmetrin tarkkuudella jopa silloin, kun käsitellään ainutlaatuisia materiaaleja, jotka on kehitetty erityisesti tiettyihin sovelluksiin. Nämä räätälöidyt koneet muuttavat itse asiassa niiden kiristysvoimaa riippuen siitä, millaiset toleranssit osan vaativat. Viime vuonna julkaistun Aerospace Assembly -lehden mukaan tämäntyyppinen älykäs säätö on vähentänyt hylättyjen komponenttien määrää ilmailuteollisuudessa noin 22 prosentilla. Kun puhutaan katastrofaalisten vikojen estämisestä paikoissa, joissa tärinä on jatkuva seuralainen, nämä räätälöidyt automatisoidut ratkaisut tekevät kaiken erot. Lisäksi ne auttavat valmistajia pysymään tiukkojen laatutodistusten sisällä, joita sääntelyviranomaiset vaativat nykyään voimakkaasti.

Joustavien automaatiojärjestelmien skaalautuvuus tuotantolinjoilla

Modulaarinen alustasuunnittelu tekee toimintojen laajentamisesta paljon helpompaa siirryttäessä pieniin testituotantoihin täyteen valmistuskapasiteettiin. Yritykset alkavat usein yhdellä työasemakokonpanolla erikoistuotteisiinsa ennen kuin laajennetaan tehdasalueen mukaan. Vaiheittaisella laajennusmallilla vähennetään alkupääoman investointikustannuksia noin 40 prosenttia verrattuna perinteisiin kaikki-sisältäviin järjestelmiin. Todellisten tuotantolukujen pohjalta voidaan havaita selkeästi, että kustannukset laskevat vakaasti, kun lisää asemia otetaan käyttöön. Jokainen lisäparalleeliportti alentaa yksittäisten yksiköiden valmistuskustannuksia, samalla kun laadunvalvonta pysyy tiukkana noin plusmiinus viiden mikronin tarkkuudella. Erityisesti näissä kokoonpannoissa hyödynnetään tehokkaammin saatavilla olevaa tehdasaluetta ja yritykset voivat nopeasti lisätä tuotantokapasiteettia aina kun uusia tuotteita tuodaan markkinoille.

UKK

Mikä on ruuvikiinnityskoneiden käytön pääasiallinen hyöty valmistuksessa?

Ruuvikiinnityskoneiden käyttö valmistuksessa takaa tasaisen tarkan toistuvuuden ja vähentää ihmisten tekemiä virheitä, mikä parantaa tuotelaatua ja toiminnallista tehokkuutta.

Kuinka ruuvikiinnityskoneet integroituvat nykyaikaisiin teollisuusjärjestelmiin?

Ruuvikiinnityskoneet integroituvat nykyaikaisiin teollisuusjärjestelmiin liitännöillä ohjelmoitaviin logiikkoihin (PLC) ja IoT-alustoille, mahdollistaen synkronoidun ja joustavan tuotannon.

Voivatko ruuvikiinnityskoneet auttaa työvoimakustannusten vähentämisessä?

Kyllä, ruuvikiinnityskoneet voivat merkittävästi vähentää työvoimakustannuksia automatisoimalla toistuvia tehtäviä ja vähentämällä tarvetta manuaaliselle työlle.

Kuinka ruuvikiinnityskoneet edistävät Industry 4.0 -aloitteita?

IoT-laitteina nämä koneet toimittavat reaaliaikaista tietoa valmistuksen ohjausjärjestelmille (MES) ja tukemaan itsenäisesti optimoituvia tuotantolinjoja osana Industry 4.0 -aloitteita.

Ovatko modulaariset ruuvikiinnitysratkaisut sopeutuvia eri teollisuuden aloille?

Kyllä, modulaarinen suunnittelu mahdollistaa nopean uudelleenjärjestelyn, mikä tekee niistä sopivia monipuolisiin teollisuusalueisiin, kuten elektroniikka-, auto- ja ilmailuteollisuuden valmistukseen.

Sisällys

-

Automaation ja käyttötehokkuuden edistäminen kokoonpanolinjoissa

- Ruuvikiinnityskoneiden rooli kokoonpanolinjaston automaation kehittämisessä

- Teollisten automaatiojärjestelmien integrointi synkronoituun tuotantoon

- Vaikutus toiminnalliseen tehokkuuteen suurten sarjojen valmistuksessa

- Tapaus: Autoteollisuuden kokoonpanolinjat hyödyntävät ruuvikiinnityksen automaatiota

- Tarkkuuden ja laadun varmistaminen kiristysprosesseissa

- Työvoimakustannusten vähentäminen ja työvoiman roolien optimointi

- Integraatio robotein ja teollisuus 4.0 -älykkään valmistuksen kanssa

- Joustavat ja skaalautuvat modulaariset ratkaisut monipuolisiin teollisuuden aloihin

-

UKK

- Mikä on ruuvikiinnityskoneiden käytön pääasiallinen hyöty valmistuksessa?

- Kuinka ruuvikiinnityskoneet integroituvat nykyaikaisiin teollisuusjärjestelmiin?

- Voivatko ruuvikiinnityskoneet auttaa työvoimakustannusten vähentämisessä?

- Kuinka ruuvikiinnityskoneet edistävät Industry 4.0 -aloitteita?

- Ovatko modulaariset ruuvikiinnitysratkaisut sopeutuvia eri teollisuuden aloille?