Experiencia Técnica y Compatibilidad de Materiales

Evaluación de la Experiencia del Proveedor en Técnicas de Doblado de Aluminio

Proveedores con más de 10 años especializados en máquinas dobladoras de aluminio logran un 34 % menos de errores de tolerancia en comparación con fabricantes generalistas (Informe de Maquinaria Industrial 2024). Priorice socios que puedan demostrar:

- Dominio de estrategias de compensación del rebote elástico para las aleaciones de las series 5000/6000

- Experiencia en geometrías de doblado asimétricas comunes en componentes aeroespaciales y automotrices

- Planes validados de control de procesos para lotes que superan las 1.000 unidades

Compatibilidad de aleaciones y su impacto en el rendimiento de la máquina

La selección de materiales influye directamente en la calibración de la máquina: el aluminio 5083-O requiere fuerzas de doblado un 18 % más bajas que el 6061-T6, pero exige controles más estrictos del radio para evitar grietas. Los principales proveedores utilizan matrices de compatibilidad verificadas según ASTM para preconfigurar:

■ Ajustes de presión hidráulica (precisión ±50 bar)

■ Ajustes de holgura de matriz (rango adaptativo de 0,05 a 0,2 mm)

■ Programas preestablecidos de CNC para aleaciones comunes

Un estudio de caso automotriz de 2023 reveló que los fabricantes redujeron las tasas de desperdicio en un 27 % al colaborar con proveedores que previamente probaron más de 15 lotes de materiales antes de la producción, demostrando cómo la especialización técnica mejora la eficiencia en pedidos por volumen.

Equilibrar maquinaria avanzada con la habilidad del operador

Si bien los sistemas CNC modernos permiten una precisión de doblado de 0,1°, el 62% de las desviaciones de calidad se deben a una configuración inadecuada (Asociación Nacional de Formado de Metales). Los principales proveedores mitigar esto mediante la certificación de operadores en el sitio, herramientas de verificación de configuración asistidas por IA y paneles de monitoreo de procesos en tiempo real. Elija socios cuya experiencia vaya más allá del equipo para incluir el desarrollo de habilidades y la ingeniería de procesos adaptativa.

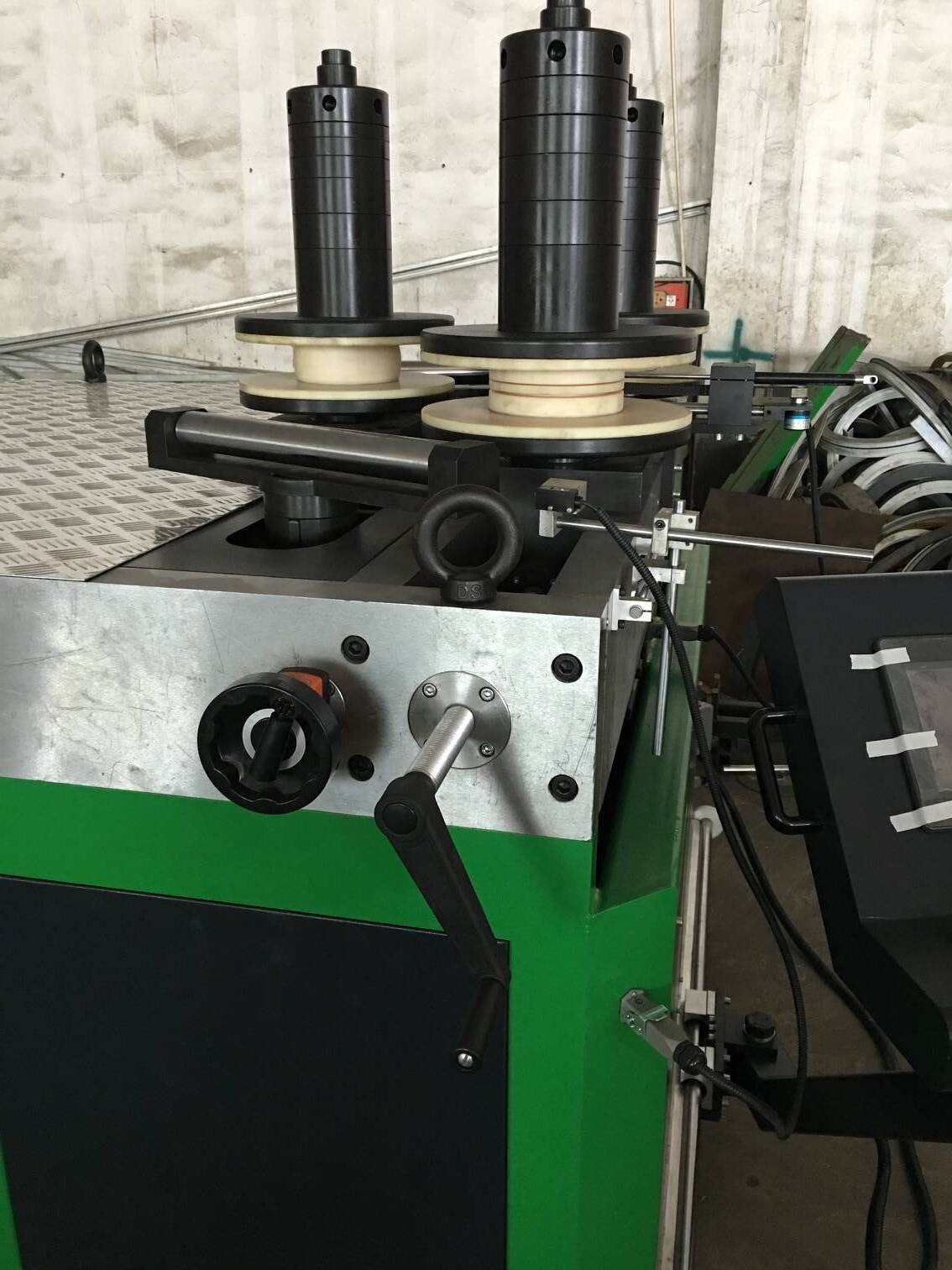

Capacidad de la máquina y automatización CNC para producción de alto volumen

Especificaciones clave: tonelaje, longitud de doblado y profundidad de garganta para pedidos masivos

Industrial máquinas dobladoras de aluminio requieren una coincidencia precisa de capacidad para producción masiva. Tres métricas determinan el rendimiento:

| Especificación | Impacto en la producción | Requisito mínimo* |

|---|---|---|

| Capacidad | Determina el espesor máximo del aleado doblable | 300+ toneladas |

| Longitud de Doblado | Controla el tamaño máximo de la pieza por operación | 6+ metros |

| Profundidad de garganta | Afecta al espacio libre para geometrías complejas | 400+ mm |

*Basado en la Encuesta de Equipos de Fabricación 2024 realizada a 12 proveedores automotrices de primer nivel

Ajuste de la capacidad de la máquina al espesor del material y al volumen de pedidos

Grados de aluminio como el 6061-T6 al 7075 requieren un tonelaje entre un 18 % y un 35 % mayor que los aceros equivalentes. Para producciones mensuales superiores a 50.000 componentes doblados, los proveedores con prensas plegadoras CNC de múltiples ejes reducen el tiempo de cambio en un 63 % en comparación con sistemas manuales (Sheet Metal Processing Journal 2023).

Función de los sistemas de control CNC para garantizar repetibilidad y precisión

Los sistemas CNC modernos con una resolución angular de ±0,01° eliminan errores humanos en ciclos de alta producción. Un estudio de productividad en automatización de 2024 reveló que las máquinas integradas con CNC logran una consistencia dimensional del 99,2 % en lotes de más de 10.000 piezas, un aspecto crítico para aplicaciones aeroespaciales y en bandejas de baterías de vehículos eléctricos (EV).

Integración con la fabricación inteligente: IoT y celdas de doblado automatizadas

Los principales proveedores ofrecen celdas de doblado habilitadas para IoT que reducen el tiempo de configuración en un 78 % mediante sistemas automatizados de cambio de herramientas. Estas celdas se sincronizan con software ERP para ajustar los horarios de producción en tiempo real, reduciendo las horas inactivas de maquinaria en un 41 % anualmente (Informe de la Iniciativa de Fábrica Inteligente 2024).

Garantía de Calidad, Certificaciones y Control de Precisión

Por qué ISO 9001, AS9100 e IATF 16949 son importantes en la selección de proveedores

Las empresas que obtienen la certificación ISO 9001 establecen sistemas de gestión de la calidad que han sido minuciosamente verificados y revisados, lo cual ayuda a reducir esas molestas pequeñas inconsistencias en la forma en que se realizan las tareas día a día. Cuando se trata de doblar aluminio de grado aeroespacial, obtener la certificación AS9100 significa que los fabricantes deben rastrear cada pieza de material desde el inicio hasta el final y utilizar estadísticas para controlar sus procesos. La industria automotriz también tiene sus propios requisitos mediante la norma IATF 16949, donde las fábricas deben implementar métodos que eviten errores antes de que ocurran. Lo que realmente hacen todas estas certificaciones es asegurar que las empresas sigan reglas de medición mucho más estrictas que simplemente verificar si las piezas encajan correctamente. Esta atención al detalle marca una gran diferencia cuando está en juego la seguridad.

Inspección con Máquina de Medición por Coordenadas (CMM) y con Láser: Garantizando la Precisión Dimensional en el Doblado de Aluminio

Las máquinas de medición por coordenadas (CMM) combinadas con escáneres láser 3D crean un sistema de retroalimentación cerrado, verificando ángulos de doblez dentro de ±0,1° y la uniformidad del espesor de las paredes entre lotes. Este método dual detecta microcavidades en aleaciones tratadas térmicamente que pasan desapercibidas en revisiones con calibradores, esencial para componentes estructurales en transporte y arquitectura.

Proveedores certificados vs. no certificados: Compensaciones de calidad en mercados sensibles al costo

Los proveedores no certificados pueden ofrecer costos iniciales más bajos, pero a menudo presentan radios de doblez e acabados superficiales inconsistentes. Los socios certificados compensan la inversión inicial mediante una mayor durabilidad de las herramientas: las matrices para plegadoras certificadas mantienen una repetibilidad de ±0,05 mm durante 3 a 5 veces más tiempo que las alternativas no certificadas, reduciendo significativamente la frecuencia de reemplazo en producciones de alto volumen.

Escalabilidad de la producción y rendimiento en la entrega puntual

Al seleccionar un proveedor de máquinas dobladoras de aluminio para pedidos por volumen, evalúe su capacidad de escalar la producción manteniendo los compromisos de entrega. Los proveedores deben demostrar una planificación transparente de la capacidad y datos históricos de desempeño para alinearse con los plazos de su proyecto.

Evaluación de la capacidad del proveedor y tiempos de entrega para pedidos a gran escala de doblado de aluminio

Verifique la producción mensual máxima de posibles socios en comparación con sus necesidades de volumen, considerando el tiempo de actividad de las máquinas y el mantenimiento. Los principales fabricantes informan tiempos de entrega entre un 12 % y un 18 % más cortos cuando los proveedores mantienen tasas de entrega puntuales superiores al 95 % (Benchmark KPI de Fabricación 2024). Solicite referencias de clientes de proyectos de escala similar, especialmente aquellos que involucren operaciones complejas de doblado de aluminio con múltiples turnos.

Mitigación de retrasos: estrategias de sourcing dual y programación de tiempos de reserva

Implementar planes de contingencia como calificar proveedores alternativos para componentes críticos, reduciendo la dependencia de una sola fuente en un 40 %. La programación con margen de seguridad añade un colchón de tiempo del 10–15 % para acomodar variaciones de materiales en los flujos de trabajo del aluminio. Los fabricantes proactivos que utilizan estos métodos experimentan un 63 % menos de recargos por pedidos urgentes, evitando un costo anual promedio de 740.000 dólares debido a retrasos (Ponemon 2023).

Soporte Postventa y Confiabilidad Operativa a Largo Plazo

Minimización del Tiempo de Inactividad con Redes de Soporte Técnico y Servicio Ágiles

Al evaluar proveedores, realmente vale la pena encontrar aquellos que ofrecen soporte técnico las 24 horas del día, con tiempos de respuesta inferiores a dos horas para problemas graves. Según un estudio reciente sobre equipos de fabricación del año pasado, las plantas que cuentan con sus propios equipos de servicio reducen aproximadamente entre un 60 y un 65 % el tiempo de inactividad imprevisto en comparación con instalaciones que dependen de contratistas externos. Actualmente, los principales fabricantes equipan sus máquinas con tecnología IoT que advierte a los técnicos cuando las piezas comienzan a mostrar signos de desgaste o cuando la calibración empieza a desviarse. Este tipo de sistema de alerta temprana permite a los equipos de mantenimiento solucionar problemas antes de que ocurran averías, lo que ahorra tiempo y dinero a largo plazo.

Evaluación de la disponibilidad global de repuestos y la capacidad de respuesta en mantenimiento

Tiene mucho sentido empresarial verificar si los proveedores mantienen almacenes regionales abastecidos con aproximadamente el 85 % de las piezas que se reemplazan con mayor frecuencia, como sellos hidráulicos o ejes de accionamiento CNC, por ejemplo. Las empresas afortunadas que tienen acceso local a repuestos reducen los tiempos de reparación en torno al 92 % en comparación con aquellas que deben esperar envíos desde el otro lado del océano. De cara al futuro, es rentable colaborar con proveedores que ofrezcan sesiones exhaustivas de formación en mantenimiento adaptadas específicamente a cómo los operarios manejan las operaciones de doblado día a día. Los ahorros también se acumulan rápidamente: talleres informan haber reducido gastos de servicio entre 18.000 y 25.000 dólares anuales por máquina gracias a personal mejor capacitado. Además, las máquinas suelen durar entre tres y cinco años adicionales cuando los operarios saben exactamente lo que hacen durante las revisiones rutinarias de mantenimiento.

Sección de Preguntas Frecuentes

¿Cuáles son los factores clave a considerar al seleccionar un proveedor de máquinas dobladoras de aluminio?

Los factores clave incluyen la experiencia técnica del proveedor, su experiencia con aleaciones de aluminio específicas, capacidad de maquinaria, características de automatización CNC y certificaciones de garantía de calidad como ISO 9001, AS9100 o IATF 16949.

¿Por qué es importante la certificación para los proveedores de máquinas dobladoras de aluminio?

Certificaciones como ISO 9001, AS9100 e IATF 16949 aseguran que los proveedores cumplan con sistemas estrictos de gestión de calidad. Ayudan a reducir las inconsistencias en la producción y mejoran la seguridad mediante controles rigurosos de medición.

¿Cómo pueden beneficiar los sistemas CNC avanzados los procesos de doblado de aluminio?

Los sistemas CNC avanzados con alta resolución angular mejoran la repetibilidad y precisión en los procesos de doblado. Eliminan errores humanos en ciclos de alta producción, asegurando una exactitud dimensional constante.

¿Qué estrategias pueden mitigar retrasos en la producción de pedidos de doblado de aluminio?

Utilice abastecimiento dual para componentes críticos y emplee programación de reserva para acomodar variaciones en los materiales. Estas estrategias pueden reducir significativamente los recargos por pedidos urgentes y mejorar el rendimiento en la entrega oportuna.

Tabla de Contenido

- Experiencia Técnica y Compatibilidad de Materiales

-

Capacidad de la máquina y automatización CNC para producción de alto volumen

- Especificaciones clave: tonelaje, longitud de doblado y profundidad de garganta para pedidos masivos

- Ajuste de la capacidad de la máquina al espesor del material y al volumen de pedidos

- Función de los sistemas de control CNC para garantizar repetibilidad y precisión

- Integración con la fabricación inteligente: IoT y celdas de doblado automatizadas

-

Garantía de Calidad, Certificaciones y Control de Precisión

- Por qué ISO 9001, AS9100 e IATF 16949 son importantes en la selección de proveedores

- Inspección con Máquina de Medición por Coordenadas (CMM) y con Láser: Garantizando la Precisión Dimensional en el Doblado de Aluminio

- Proveedores certificados vs. no certificados: Compensaciones de calidad en mercados sensibles al costo

- Escalabilidad de la producción y rendimiento en la entrega puntual

- Soporte Postventa y Confiabilidad Operativa a Largo Plazo

-

Sección de Preguntas Frecuentes

- ¿Cuáles son los factores clave a considerar al seleccionar un proveedor de máquinas dobladoras de aluminio?

- ¿Por qué es importante la certificación para los proveedores de máquinas dobladoras de aluminio?

- ¿Cómo pueden beneficiar los sistemas CNC avanzados los procesos de doblado de aluminio?

- ¿Qué estrategias pueden mitigar retrasos en la producción de pedidos de doblado de aluminio?