Impulsando la Automatización y la Eficiencia Operativa en Líneas de Ensamblaje

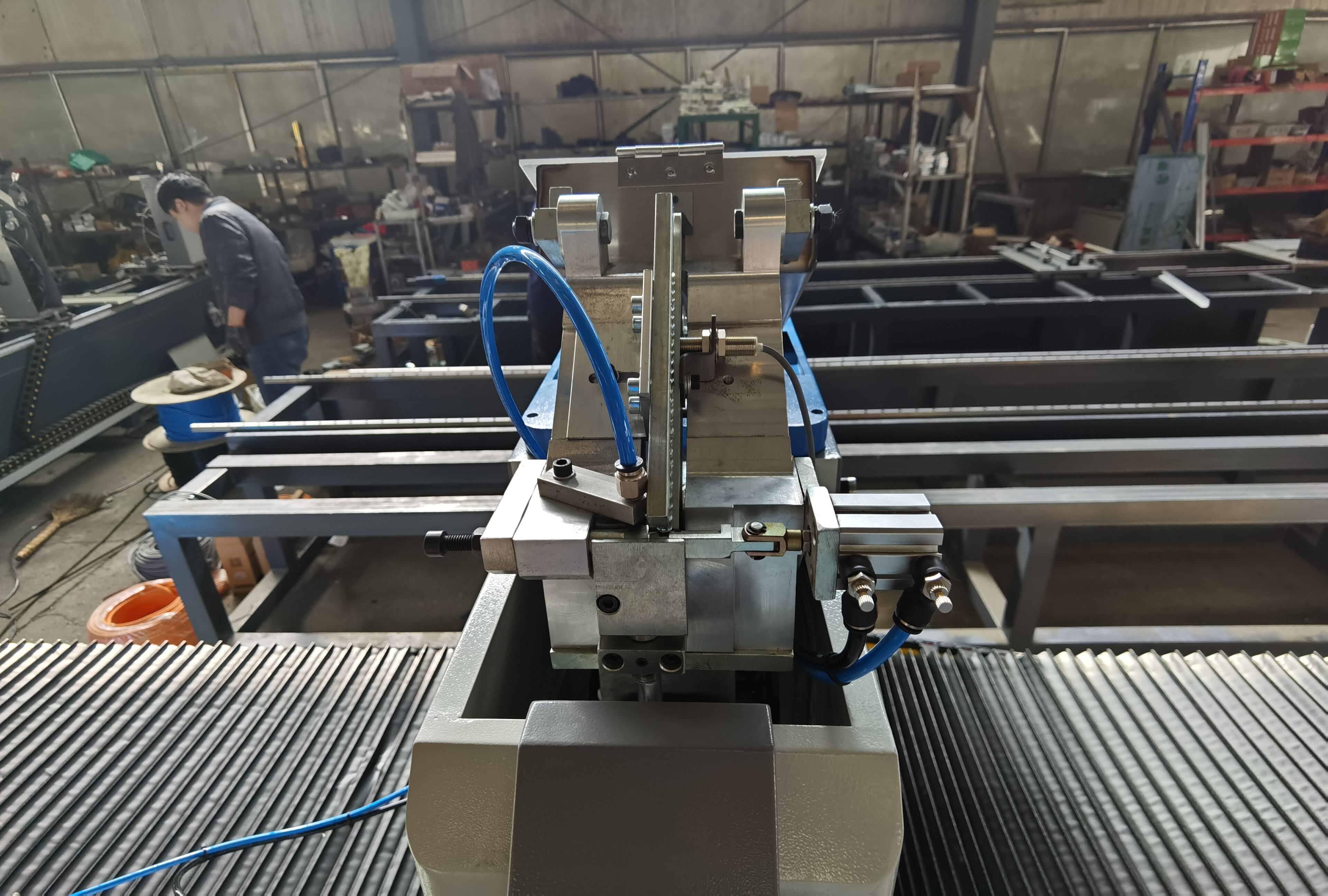

En el mundo actual de la fabricación, máquinas de atornillado están cambiando realmente la forma en que se hacen las cosas, cumpliendo con esos requisitos exigentes tanto de precisión como de tiempos rápidos de producción. En lugar de depender de personas que podrían cometer errores al apretar tornillos manualmente, estas máquinas realizan el trabajo de manera consistente cada vez. Pueden alcanzar especificaciones de par dentro de aproximadamente 0,1 Nm la mayor parte del tiempo, en realidad alrededor del 99,8% según ese informe de 2024 sobre eficiencia de automatización. Lo que hace tan potentes a estos sistemas es cómo se conectan con PLCs y con esas inteligentes plataformas industriales de internet de las cosas. Esta conexión permite que todo funcione conjuntamente sin problemas en toda la planta, con cintas transportadoras moviendo piezas, alimentadores automáticos suministrando componentes, y controles de calidad realizándose exactamente donde se necesitan.

El Papel de las Máquinas de Atornillado en el Avance de la Automatización de Líneas de Ensamble

Los destornilladores automáticos completan tareas 3.2 veces más rápido que los operadores manuales manteniendo tasas de rendimiento del 98.5% en el primer intento. Esto elimina cuellos de botella en el ensamblaje electrónico, donde una sola línea de producción de smartphones requiere 120 o más tornillos con posicionamiento a nivel de micrones.

Integración con Sistemas de Automatización Industrial para Producción Sincronizada

Los sistemas modernos se sincronizan con plataformas MES utilizando protocolos OPC UA, permitiendo ajustes en tiempo real. Por ejemplo, si un sensor detecta deformación en un panel, la máquina recalibra la profundidad de inserción en menos de 0.8 segundos: una flexibilidad que los equipos manuales no pueden igualar.

Impacto en la Eficiencia Operativa en la Fabricación de Alto Volumen

Las plantas automotrices que utilizan estos sistemas reportan tiempos de ciclo 18% más cortos y 63% menos reclamaciones por garantía debidas a componentes sueltos. Los fabricantes de electrónica de consumo de alto volumen logran producción las 24 horas con menos del 0.5% de tiempo de inactividad gracias a algoritmos de mantenimiento predictivo.

Estudio de Caso: Líneas de Ensamblaje Automotrices que Utilizan Automatización de Atornillado

Un fabricante líder de vehículos eléctricos redujo en un 79% los errores en el ensamblaje del paquete de baterías después de implementar robots de atornillado guiados por visión. El sistema maneja 11 tipos de tornillos en 4 plataformas de vehículos, cambiando las configuraciones en 22 segundos, en comparación con los 45 minutos anteriormente necesarios para el reacondicionamiento manual.

Garantizando Precisión y Control de Calidad en los Procesos de Atornillado

Cómo las Máquinas de Atornillado Garantizan un Par de Apriete y Alineación Consistentes

Hoy en día máquinas de atornillado reduzca las inconsistencias utilizando ajustes programables de par que se adaptan a las necesidades de diferentes materiales y al diseño de las roscas. Estas máquinas cuentan con sistemas de retroalimentación en bucle cerrado que ajustan la fuerza de giro sobre la marcha, manteniéndose así dentro de los estándares ISO 5393:2013 para resultados repetibles, generalmente con una precisión de ±2 % en las mediciones de par. Cuando ocurre un problema, como cuando los tornillos se cruzan o no están alineados correctamente, un software especial de detección de errores detiene todo de inmediato antes de que piezas defectuosas avancen por la línea de producción. Un importante fabricante de piezas automotrices redujo sus problemas con fijaciones defectuosas en aproximadamente un 34 por ciento después de comenzar a usar este tipo de máquinas en su fábrica.

Inspección en Tiempo Real y Registro de Datos para la Trazabilidad de Calidad

En lo que respecta a las operaciones de fijación, ahora los sensores integrados recopilan información detallada como las curvas de par, fuerzas axiales y la cantidad de rotación durante el ensamblaje. El sistema agrega marcas de tiempo e identifica qué puesto de trabajo realizó cada tarea, haciendo estos registros prácticamente imposibles de alterar y cumpliendo al mismo tiempo con los estrictos requisitos de IATF 16949 que rigen la industria automotriz. Las fábricas encuentran estos datos extremadamente útiles, ya que pueden detectar cuándo el par comienza a desviarse de lo especificado mucho antes de que las desviaciones excedan los límites aceptables. Para clientes en la industria aeroespacial, el sistema genera automáticamente los informes AS9102 FAIR requeridos, ahorrando una gran cantidad de trámites manuales. Y sin olvidar el impacto económico: estudios demuestran que las plantas que utilizan esta tecnología reducen las inspecciones manuales aproximadamente en dos tercios en entornos de fabricación electrónica complejos donde se ensamblan múltiples productos simultáneamente.

Reducción de Errores Humanos y Defectos del Producto

Cuando se trata de la colocación de tornillos, la automatización aporta una consistencia que ninguna mano humana puede igualar. Solo hay que ver lo que ocurrió cuando los fabricantes de electrodomésticos empezaron a usar robots para esta tarea allá en 2023. Las reclamaciones por garantía disminuyeron casi a la mitad porque esos fastidiosos tornillos sueltos dejaron de ser un problema tan común. La diferencia realmente importa en áreas sensibles como los dispositivos médicos. El equipo de imágenes con tornillos mal apretados no es solo un fallo técnico, es un potencial desastre esperando a ocurrir. Un fabricante tuvo que desembolsar más de setecientos cuarenta mil dólares cuando sus máquinas de resonancia magnética necesitaron ser retiradas del mercado debido a estos problemas, según informó el MedTech Quality Journal el año pasado.

Reducción de Costos de Mano de Obra y Optimización de Roles del Personal

Máquinas de atornillado como solución para la reducción de costos de mano de obra

Cuando las empresas automatizan esas tareas manuales tediosas de atornillado, ahorran dinero en costos laborales de dos maneras principales: se necesitan menos personas para el trabajo y ocurren muchos menos errores en el proceso. Un solo sistema automatizado puede hacer lo que antes requería de varios trabajadores, además de aplicar un par de torsión consistente cada vez, en lugar de depender de manos humanas, que podrían variar ligeramente entre un tornillo y otro. Los ahorros son bastante significativos también, alrededor de un 25 hasta incluso un 40 por ciento menos en costos laborales directos cuando los volúmenes de producción son muy altos. Y esto aborda uno de los gastos mensuales más grandes a los que se enfrentan la mayoría de las fábricas. Lo interesante es cómo estas máquinas también liberan recursos, de modo que las empresas no necesitan pagar tanto trabajo extra ni invertir tanto en la formación de nuevo personal. Esto funciona especialmente bien en aquellas instalaciones que fabrican electrónica automotriz, donde los productos suelen tener más de 90 puntos de conexión que deben ser ajustados con la fuerza exacta en secuencia.

Cambio de los roles de la plantilla hacia la supervisión y el mantenimiento

Cuando el apriete de tornillos se automatiza para realizar trabajos repetitivos, los técnicos comienzan a asumir roles mejores, como coordinar tareas de mantenimiento predictivo y verificar la calidad del producto durante los procesos de producción. Este cambio ayuda a los trabajadores a adquirir nuevas habilidades, hace que sus empleos sean más satisfactorios en general y mejora el desempeño operativo día a día. En lugar de pasar todo el día ajustando tornillos manualmente, los empleados buscan maneras de hacer que las máquinas funcionen de manera más eficiente. Esta colaboración entre personas y máquinas conduce, en realidad, a una mejor calidad en los productos terminados y significa menos defectos que corregir más adelante.

Integración con robótica y fabricación inteligente de la Industria 4.0

Sinergia entre máquinas de apriete de tornillos y robótica en el ensamblaje automatizado

Moderno máquinas de atornillado se integran perfectamente con brazos robóticos, logrando una precisión posicional de ±0,1 mm. Esto permite el ensamblaje en áreas de difícil acceso, esencial para la instalación de bandejas de baterías automotrices y el montaje de paneles compuestos aeroespaciales. Las principales plantas automotrices informan tiempos de ciclo 40 % más rápidos al combinar robots colaborativos con destornilladores eléctricos.

Papel en la fabricación inteligente y la revolución de la Industria 4.0

Como dispositivos IoT fundamentales, las máquinas de atornillado envían datos en tiempo real del par (rango de 5–50 Nm) a los Sistemas de Ejecución de Manufactura (MES), permitiendo líneas de producción autorregulables. Según el Informe del Mercado de Robótica Industrial 2025, el 73% de las fábricas inteligentes que utilizan herramientas de atornillado automatizadas redujeron los defectos relacionados con el par en un 60% mediante análisis basados en la nube.

Personalización basada en datos y parámetros adaptativos de atornillado

Los modelos avanzados procesan más de 1.200 puntos de datos por minuto, desde la profundidad de engranaje de la rosca hasta la dureza superficial del material, ajustando automáticamente las curvas de par en medio del proceso. Esta adaptabilidad permite cambios rápidos de producto, con algunos sistemas modulares reconfigurando las herramientas en menos de ocho minutos para ensamblaje de múltiples modelos.

Tendencia: Mantenimiento predictivo en sistemas de atornillado automatizados

Los sensores de vibración y el análisis de la corriente del motor predicen fallos en cajas de engranajes con 300 a 500 horas de operación de antelación. Los fabricantes que utilizan estos sistemas reportan un 89% menos de eventos de parada no planificados en comparación con configuraciones convencionales. Los modelos conectados a la nube pueden incluso pedir automáticamente piezas de repuesto cuando los umbrales de desgaste superan los estándares ISO 5393:2017.

Soluciones modulares flexibles y escalables para industrias diversas

Automatización modular que permite la rápida reconfiguración de sistemas de atornillado

La naturaleza modular de las máquinas de fijación mediante tornillos proviene de sus componentes plug-and-play que realmente aumentan la flexibilidad de producción. Estas máquinas pueden reconfigurarse en cuestión de horas, en lugar de tardar días como era habitual anteriormente. La capacidad de adaptarse rápidamente es muy importante en industrias como la fabricación de electrónica de consumo y las plantas de ensamblaje de electrodomésticos. Las conexiones estandarizadas entre los distintos módulos hacen que las operaciones en las plantas industriales se desarrollen más fluidamente. Un reciente análisis de las tendencias del diseño industrial para 2025 sugiere que este tipo de sistemas adaptables reduce los costos derivados del tiempo de inactividad del equipo en aproximadamente un 30 por ciento, al mismo tiempo que acelera el lanzamiento de nuevos productos por parte de las empresas. Para los fabricantes que buscan crecer, no es necesario reemplazar toda una línea de producción cada vez que desean introducir un cambio. Simplemente añadir nuevos módulos produce excelentes resultados, manteniendo estables las tasas de producción y ayudando a las fábricas a mantenerse competitivas frente a competidores que quizás aún no hayan realizado este tipo de inversión.

Máquinas de ensamblaje personalizadas para aplicaciones especializadas en automoción y aeroespacial

En los campos de fabricación de precisión, existe una creciente necesidad de sistemas especializados de fijación con tornillos al manejar piezas complejas como bloques de motor o ensamblajes de turbinas. Los mejores sistemas pueden mantener niveles de torque dentro de aproximadamente más o menos 0.10 Newton metros de forma consistente, incluso al trabajar con materiales únicos desarrollados específicamente para ciertas aplicaciones. Estas máquinas personalizadas cambian de hecho la forma en que aprietan los pernos dependiendo del tipo de tolerancia que requiera la pieza. Según hallazgos recientes del Aerospace Assembly Journal publicados el año pasado, este tipo de ajuste inteligente ha reducido en aproximadamente un veintidós por ciento las piezas rechazadas en la industria aeroespacial. Cuando hablamos de prevenir fallos catastróficos en lugares donde las vibraciones son compañeras constantes, estas soluciones automatizadas personalizadas marcan toda la diferencia. Además, ayudan a que los fabricantes se mantengan dentro de esas estrictas certificaciones de calidad que exigen tan firmemente los organismos reguladores en la actualidad.

Escalabilidad de los sistemas de automatización flexible en las líneas de producción

El diseño modular de la plataforma facilita enormemente la ampliación de las operaciones al pasar de pequeñas pruebas a una producción a gran escala. Las empresas suelen comenzar con solo una configuración de estación de trabajo para sus productos especializados antes de expandirse progresivamente por toda la planta. El modelo de expansión por etapas reduce los costos iniciales de inversión en aproximadamente un 40 por ciento en comparación con los sistemas tradicionales todo en uno. Analizando cifras reales de producción, se observa claramente un patrón en el que los costos disminuyen de forma constante a medida que se añaden más estaciones. Cada estación adicional en paralelo reduce el costo de producción por unidad, manteniendo al mismo tiempo un control de calidad estricto, dentro de un margen aproximado de más o menos cinco micrones. Lo que realmente destaca es cómo estas configuraciones aprovechan mejor el espacio disponible en la planta y permiten a las empresas aumentar rápidamente su capacidad productiva cada vez que lanzan un nuevo producto al mercado.

Preguntas frecuentes

¿Cuál es el principal beneficio de utilizar máquinas de fijación con tornillos en la fabricación?

El uso de máquinas de fijación con tornillos en la fabricación proporciona una precisión consistente y reduce los errores humanos, mejorando así la calidad del producto y la eficiencia operativa.

¿Cómo se integran las máquinas de fijación con tornillos en los sistemas industriales modernos?

Las máquinas de fijación con tornillos se integran en los sistemas industriales modernos conectándose a PLCs y plataformas IoT, lo que permite procesos de producción sincronizados y flexibles.

¿Pueden las máquinas de fijación con tornillos ayudar a reducir los costos laborales?

Sí, las máquinas de fijación con tornillos pueden reducir significativamente los costos laborales al automatizar tareas repetitivas y disminuir la necesidad de intervención manual.

¿Cómo contribuyen las máquinas de fijación con tornillos a las iniciativas de la Industria 4.0?

Como dispositivos IoT, estas máquinas proporcionan datos en tiempo real a los Sistemas de Ejecución de Manufactura y apoyan líneas de producción autorregulables dentro de las iniciativas de la Industria 4.0.

¿Son adaptables las soluciones modulares de fijación con tornillos para diferentes industrias?

Sí, el diseño modular permite una reconfiguración rápida, lo que los hace adecuados para diversas industrias como la electrónica, la automotriz y la fabricación aeroespacial.

Tabla de Contenido

-

Impulsando la Automatización y la Eficiencia Operativa en Líneas de Ensamblaje

- El Papel de las Máquinas de Atornillado en el Avance de la Automatización de Líneas de Ensamble

- Integración con Sistemas de Automatización Industrial para Producción Sincronizada

- Impacto en la Eficiencia Operativa en la Fabricación de Alto Volumen

- Estudio de Caso: Líneas de Ensamblaje Automotrices que Utilizan Automatización de Atornillado

- Garantizando Precisión y Control de Calidad en los Procesos de Atornillado

- Reducción de Costos de Mano de Obra y Optimización de Roles del Personal

-

Integración con robótica y fabricación inteligente de la Industria 4.0

- Sinergia entre máquinas de apriete de tornillos y robótica en el ensamblaje automatizado

- Papel en la fabricación inteligente y la revolución de la Industria 4.0

- Personalización basada en datos y parámetros adaptativos de atornillado

- Tendencia: Mantenimiento predictivo en sistemas de atornillado automatizados

- Soluciones modulares flexibles y escalables para industrias diversas

-

Preguntas frecuentes

- ¿Cuál es el principal beneficio de utilizar máquinas de fijación con tornillos en la fabricación?

- ¿Cómo se integran las máquinas de fijación con tornillos en los sistemas industriales modernos?

- ¿Pueden las máquinas de fijación con tornillos ayudar a reducir los costos laborales?

- ¿Cómo contribuyen las máquinas de fijación con tornillos a las iniciativas de la Industria 4.0?

- ¿Son adaptables las soluciones modulares de fijación con tornillos para diferentes industrias?