Comprensión de la mecánica de la máquina cortadora de perfiles de PVC

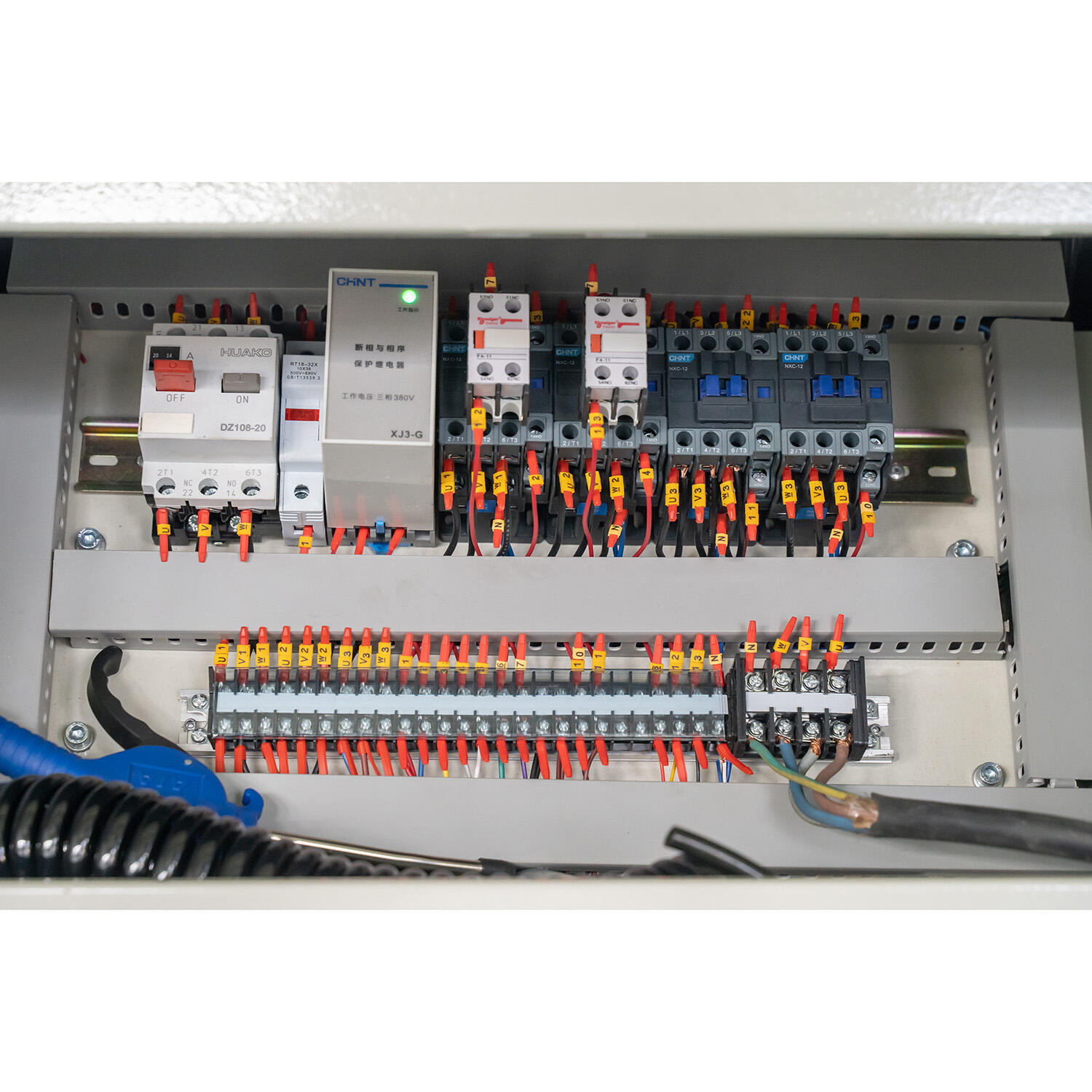

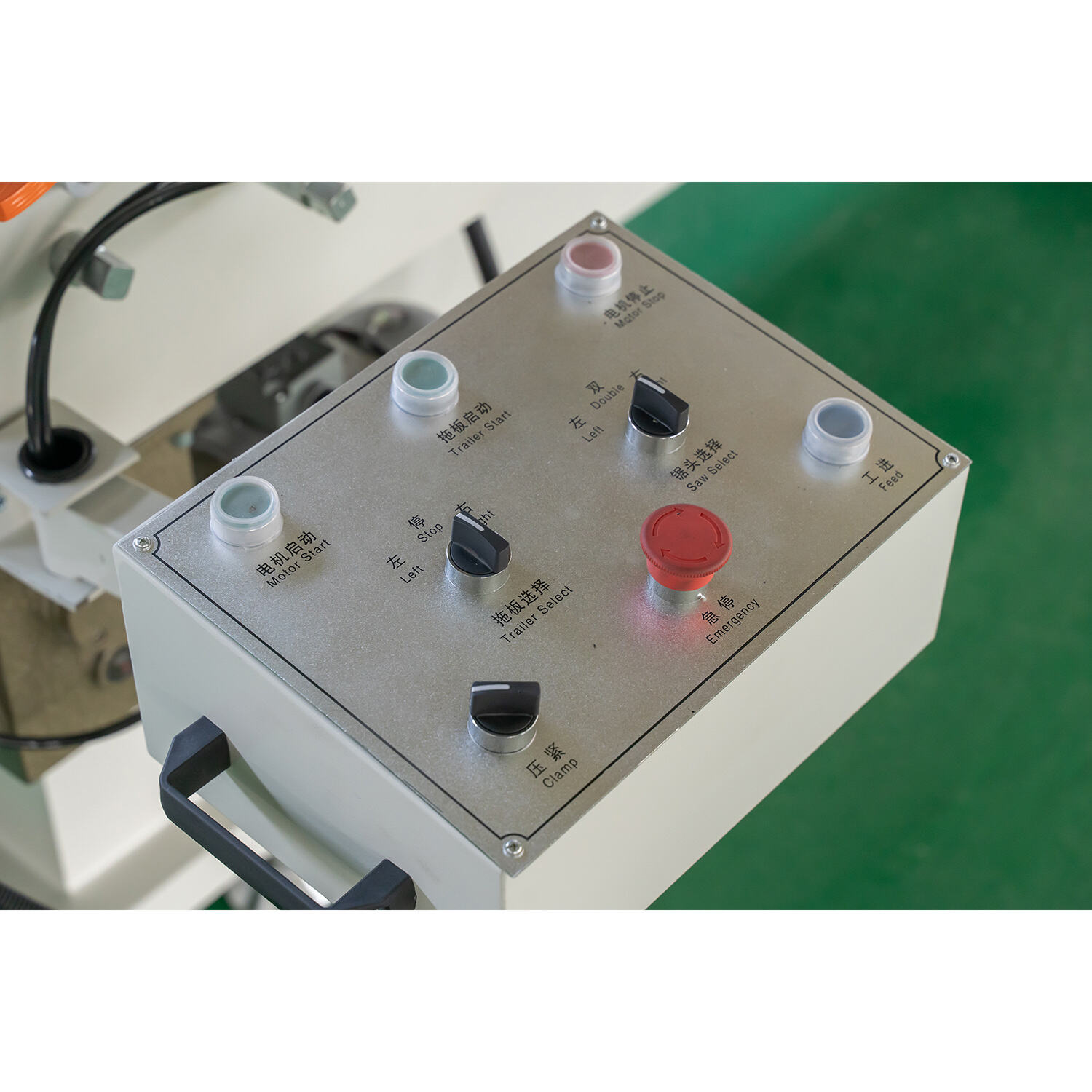

Comprender la mecánica de máquinas cortadoras de perfiles de PVC implica examinar sus componentes clave, como la cuchilla de corte, el motor y el marco. Cada componente es fundamental para el funcionamiento de la máquina:

- Cuchilla de Corte : La hoja es crucial para un corte preciso; su filo y durabilidad impactan directamente la calidad del producto final. El mantenimiento regular es esencial para mantenerla en óptimas condiciones.

- Motor : El motor alimenta todo el sistema, asegurando que la hoja opere eficientemente. Su rendimiento influye en la velocidad y precisión de la máquina, fundamentales para una alta productividad.

- Marco : El marco proporciona estabilidad, minimizando las vibraciones que podrían comprometer la precisión. Es importante para mantener la precisión durante todo el proceso de corte.

Estos componentes deben mantenerse regularmente para extender su vida útil, generalmente durando varios años con el mantenimiento adecuado, mejorando tanto la eficiencia como la precisión en el proceso de corte.

El papel de la tecnología CNC en el corte preciso

La tecnología CNC desempeña un papel transformador al mejorar el corte de precisión en máquinas cortadoras de perfiles de PVC . Al automatizar el proceso de corte, la tecnología CNC reduce considerablemente los errores humanos asociados con operaciones manuales. La implementación de la tecnología CNC en máquinas cortadoras de PVC paralela a su adaptación en máquinas cortadoras de perfiles de aluminio:

- Mayor Precisión : Los sistemas CNC aseguran una precisión sin igual al seguir trayectorias programadas exactas, lo que lleva a cortes consistentes.

- Reducción de desperdicios : La precisión ofrecida por la tecnología CNC significa menos desperdicio de material, lo cual ahorra costos y recursos.

- Eficiencia operativa : Las estadísticas indican un aumento en la eficiencia operativa de hasta un 40% cuando se utiliza la tecnología CNC, en comparación con los métodos tradicionales.

Este avance demuestra cómo adoptar la tecnología puede mejorar significativamente los procesos de producción, lo que lleva a una mejor calidad del producto y una mayor ventaja competitiva.

Diferencias entre las Máquinas de Perfiles de PVC y Aluminio

Comprender las diferencias distintivas entre las máquinas de corte de perfiles de PVC y aluminio es crucial para seleccionar el equipo adecuado. Estas diferencias surgen de las variaciones en los procesos de corte y configuraciones de las máquinas:

- Propiedades del material : El PVC es ligero y flexible, mientras que el aluminio es rígido y más pesado. Esto afecta el diseño de la máquina; por ejemplo, las máquinas de PVC priorizan la flexibilidad, mientras que las máquinas de aluminio se centran en la fuerza y estabilidad.

- Hojas de corte : Las cuchillas para PVC suelen ser menos reforzadas que las de aluminio, debido a la blandura del PVC en comparación con la dureza del aluminio.

- Velocidad y Precisión : Las máquinas de PVC a menudo operan a mayores velocidades debido a la naturaleza ligera del material, pero requieren verificaciones de precisión frecuentes para garantizar la calidad del corte.

Las guías del fabricante y los recursos técnicos proporcionan evidencia de estas diferencias, subrayando la importancia de seleccionar máquinas adaptadas a las necesidades específicas de cada material para un rendimiento y eficiencia óptimos.## Mantenimiento Esencial para un Rendimiento Óptimo

Verificación de la Afilación y Alineación de la Cuchilla

Mantener las hojas de corte afiladas y bien alineadas marca la diferencia cuando se trata de lograr una buena calidad de corte y obtener el máximo rendimiento de las máquinas durante las operaciones de corte de perfiles de PVC. La mayoría de los operarios encuentran que revisar la nitidez de la hoja cada 50 horas es muy útil para detectar esas manchas opacas antes de que comiencen a producir cortes ásperos que nadie quiere tratar más tarde. El fabricante suele proporcionar algunas instrucciones básicas sobre cómo comprobar la alineación, algo que vale la pena seguir de cerca porque incluso ligeras desalineaciones darán lugar a esos cortes frustrantemente desiguales en los perfiles. Muchos técnicos experimentados sugieren que se revise la alineación de la hoja inmediatamente después de instalar una nueva. Este paso adicional ayuda a evitar una tensión innecesaria en los componentes de la máquina y ahorra tiempo en el camino cuando las averías inesperadas podrían realmente interrumpir los horarios de producción.

Estrategias de lubricación y eliminación de polvo

Obtener la cantidad adecuada de lubricante en esas máquinas de soldadura de PVC hace toda la diferencia cuando se trata de mantenerlas funcionando sin problemas y evitar el desgaste innecesario con el tiempo. La mayoría de los fabricantes recomiendan engrasar las piezas aproximadamente una vez al mes, aunque algunos manuales pueden sugerir intervalos diferentes dependiendo de las condiciones de uso. La acumulación de polvo es otra gran preocupación para estas máquinas ya que las partículas llegan a todas partes y afectan su rendimiento. La limpieza regular es muy importante aquí. Un buen aspirador con filtración HEPA hace maravillas, o a veces la gente usa aire comprimido para soplar desechos tenaces. Los profesionales de la industria están de acuerdo en que terminar con una limpieza rápida del polvo al final de cada día de trabajo mantiene todo funcionando de la mejor manera posible sin sorpresas en el futuro.

Calibración de sensores de velocidad de alimentación

Conseguir sensores de velocidad de alimentación correctamente calibrados hace toda la diferencia cuando se trata de una calidad de corte constante y mantener esas máquinas de corte de aluminio CNC funcionando en el máximo rendimiento. El proceso no es complicado si se hace bien. Comience por encontrar las herramientas de calibración adecuadas para el trabajo, luego ajuste esos sensores de acuerdo a lo que dice el manual. Después de los ajustes, ejecuta algunos cortes de prueba para comprobar qué tan preciso es realmente todo. Cuando las tiendas se adhieren a los horarios regulares de calibración, tienden a ver mejores resultados de sus procesos de fabricación. Menos desperdicio de material y tolerancias más estrictas se convierten en normales en lugar de excepciones. Los datos de la industria muestran algo bastante convincente también. Las tiendas que hacen que la calibración de sensores forme parte de su mantenimiento rutinario generalmente aumentan la eficiencia operativa en alrededor de un 20%. Ese tipo de mejora se suma rápidamente a través de las series de producción, haciendo que las buenas prácticas de calibración valgan la pena la inversión de tiempo.

Equilibrar Velocidad vs. Calidad de Corte

Conseguir la combinación correcta entre la rapidez con que cortamos y la calidad de esos cortes es muy importante para obtener lo mejor de las máquinas de procesamiento de PVC. Cuando los operadores ajustan la velocidad de corte, también afectan directamente a la calidad del producto final. Si empujas las cosas demasiado rápido, terminamos con bordes ásperos y cortes menos precisos. Muchos talleres en realidad ralentizan las cosas cuando se trata de materiales más gruesos o más duros sólo para obtener un acabado más bonito. El material es muy importante aquí. Los plásticos más gruesos o duros necesitan velocidades más lentas, mientras que los más blandos pueden manejar ir más rápido sin sacrificar la calidad. Una tienda cercana vio verdaderas mejoras después de ajustar la configuración de sus máquinas en función de diferentes tipos de material. Pasaron algún tiempo probando diferentes velocidades hasta que encontraron lo que funcionaba mejor para cada trabajo.

Grosor del Material y Selección de la Cuchilla

Cuando se trabaja con perfiles de PVC, su grosor realmente hace una diferencia en el tipo de hoja que se debe utilizar durante las operaciones de corte. Obtener buenos resultados significa encontrar la hoja adecuada para el trabajo basado en el espesor del material. Veamos de esta manera: las cuchillas delgadas funcionan bien para cosas ligeras, pero cuando se trata de perfiles pesados que tienen más densidad, nada mejor que esas cuchillas gruesas y resistentes que hacen el trabajo sin sudar. La mayoría de los profesionales experimentados le dirán a cualquiera que pregunte sobre sus prácticas de tienda que invertir en cuchillas hechas específicamente para ciertas tareas conduce a bordes mucho más limpios en los productos terminados. Cualquiera que haya intentado cambiar cuchillas de uso general por otras adaptadas a espesores de perfil particulares sabe de primera mano cuánto mejor resultan los cortes y cuánto menos desperdicio se acumula con el tiempo. La conclusión sigue siendo simple aunque complicada cosas de sonido aparte elige la hoja equivocada y todos pagan el precio más tarde.

Control de Temperatura para Bordes Limpios

El hecho de tener la temperatura correcta hace toda la diferencia cuando se trata de cortes limpios sin derretir el material. Cuando los operadores mantienen las temperaturas bajo control, terminan con esos lindos bordes lisos que todos quieren. La mayoría de las tiendas saben que mantenerse dentro de ciertos rangos de temperatura evita que los materiales se calienten demasiado y arruinen el producto final. Las personas que trabajan con el corte de PVC día tras día le dirán a cualquiera que pregunte sobre los problemas que provienen de una mala gestión del calor. Ellos ven de primera mano cómo un buen control de la temperatura conduce a productos de mejor aspecto y menos desperdicio de secciones quemadas o deformadas. Para cualquiera que se tome en serio el trabajo de calidad de PVC, dominar el control de temperatura no es sólo importante es absolutamente esencial para asegurarse de que cada corte cumpla con los estándares.

Ventilación para la Gestión de Humos

Una buena ventilación es muy importante cuando se trabaja con materiales de PVC porque ayuda a deshacerse de los vapores desagradables que pueden acumularse durante el procesamiento. Sin un flujo de aire adecuado, los trabajadores inhalan todo tipo de cosas malas como COV y otros químicos peligrosos que se cuelgan en el taller. Las agencias de seguridad como OSHA tienen reglas estrictas sobre cuán limpio debe ser el aire en las fábricas, lo que significa que las empresas deben invertir en una ventilación decente si quieren seguir cumpliendo. Las empresas que cumplen con estos requisitos obtienen beneficios reales. Tomemos la planta de fabricación de plásticos que está cerca de mí: desde que instalaron mejores sistemas de escape el año pasado, sus días de enfermedad relacionados con problemas respiratorios se redujeron casi a la mitad. Tiene sentido, porque nadie quiere echarse a la jubilación anticipada solo haciendo su trabajo.

Prevención de incendios con materiales inflamables

Cuando se trabaja con PVC, que se incendia con bastante facilidad, tener buenos procedimientos de seguridad contra incendios es muy importante. El equipo adecuado es fundamental para prevenir incendios durante el trabajo de corte. Las cortinas resistentes al fuego alrededor del espacio de trabajo y esos interruptores automáticos de apagado realmente ayudan a prevenir accidentes antes de que sucedan. Si observamos lo que sucede en las fábricas donde se procesa el PVC, vemos que la mala gestión del fuego conduce a problemas graves la mayoría de las veces. Hemos visto heridos y equipo costoso destruido porque alguien no siguió las reglas básicas de seguridad. Por experiencia, sabemos que estar preparado para emergencias y seguir las instrucciones de seguridad no es opcional es absolutamente necesario para cualquiera que trate con este material regularmente.

Requisitos de Equipo Protector

La necesidad de que los trabajadores usen el equipo de seguridad necesario al cortar PVC sigue siendo una preocupación fundamental para mantener los lugares de trabajo seguros. El equipo de protección personal adecuado, que incluye guantes gruesos, protección para los ojos y protectores faciales, actúa como un escudo entre los empleados y los peligrosos desechos voladores. La mayoría de las tiendas tienen reglas que requieren estas cosas de todos modos, así que el cumplimiento no es opcional para cualquiera que trabaje cerca de esas máquinas. Los profesionales de la seguridad suelen insistir en que las empresas deben comprobar regularmente si sus equipos actuales cumplen con las normas modernas, ya que se están produciendo nuevos materiales que ofrecen una mejor protección que las versiones anteriores. Aunque comprar equipos de protección de calidad ayuda sin duda a cumplir con las obligaciones legales, muchos gerentes de plantas encuentran que los trabajadores bien equipados tienden a sentirse más seguros en el trabajo, lo que se traduce en menos accidentes y en general en miembros más felices del personal con el tiempo.

Flujos de Trabajo de Máquinas de Corte de PVC vs. Aluminio

Los procesos de corte para PVC son muy diferentes de lo que vemos con el aluminio porque estos materiales simplemente no se comportan de la misma manera. El PVC es básicamente un termoplástico, por lo que se dobla más fácilmente, pero necesita un control cuidadoso de la temperatura durante el corte para evitar fundirse en algo irreconocible. El aluminio, por otro lado, es material más duro, y cuando se calienta incorrectamente tiende a deformarse por todo el lugar. Para el trabajo de PVC, la mayoría de las tiendas ejecutan su equipo de corte a temperaturas más bajas y ajustan la velocidad de ajuste ya que este material no es tan resistente como el metal. Sin embargo, cuando se trabaja con aluminio, muchos fabricantes dependen en gran medida de máquinas CNC equipadas con trozos especializados para manejar la rigidez y producir bordes limpios sin astillas. Si observamos cuánto tiempo tardan las cosas, hay investigaciones que muestran que preparar los cortes de PVC toma menos tiempo en general en comparación con los trabajos de aluminio que requieren pasos adicionales antes y después del corte, incluyendo procedimientos de limpieza minuciosos que nadie realmente disfruta haciendo.

Ventajas sobre los sistemas de láser y plasma

Si se compara la tecnología de corte de PVC con las opciones de láser y plasma, se descubren algunas ventajas reales que vale la pena considerar. El costo importa mucho aquí. A diferencia de los láseres y los cortadores de plasma que consumen energía y requieren mantenimiento constante, los cortadores de PVC mantienen las cosas simples en el frente de la cartera. Estas máquinas funcionan muy bien para todo tipo de trabajos desde obras hasta instalaciones de tuberías sin necesidad de esas precauciones de seguridad sofisticadas que vienen de serie con equipos de alta energía. Las pruebas del mundo real respaldan esto también. Cuando se trabaja con materiales no conductores como tuberías de PVC específicamente, estas herramientas de corte facilitan la vida de los operadores al tiempo que reducen los riesgos que representan los sistemas de calor intenso. Muchos talleres han cambiado de lugar sólo porque sus presupuestos no podían manejar los gastos continuos de mantenimiento de las instalaciones de láser o plasma.

Integración con equipos de soldadura y doblado

Cuando los fabricantes combinan máquinas de corte de PVC con equipos de soldadura y flexión, obtienen entornos de producción donde todo fluye sin problemas, lo que hace que las operaciones funcionen mejor y produzca productos de mayor calidad. El verdadero beneficio proviene de cómo estos sistemas integrados reducen el tiempo que los trabajadores pasan moviendo materiales entre diferentes estaciones, y eso se traduce en ahorros reales en el resultado final. Muchas empresas del sector manufacturero ahora están tomando esta ruta porque quieren una producción más rápida sin sacrificar la precisión o la seguridad de los trabajadores durante todos esos pasos de corte, soldadura y flexión. Tomemos por ejemplo algunas empresas en Alemania que recientemente instalaron este tipo de sistemas combinados. Su corte de PVC se alimenta automáticamente en la estación de soldadura justo después de ser cortado, y luego se mueve directamente al proceso de flexión. ¿Qué pasa? ¿Qué pasa? El rendimiento aumenta significativamente mientras que la consistencia del producto permanece sólida a lo largo de todas las series de producción.

Tabla de Contenido

- Comprensión de la mecánica de la máquina cortadora de perfiles de PVC

- El papel de la tecnología CNC en el corte preciso

-

Diferencias entre las Máquinas de Perfiles de PVC y Aluminio

- Verificación de la Afilación y Alineación de la Cuchilla

- Estrategias de lubricación y eliminación de polvo

- Calibración de sensores de velocidad de alimentación

- Equilibrar Velocidad vs. Calidad de Corte

- Grosor del Material y Selección de la Cuchilla

- Control de Temperatura para Bordes Limpios

- Ventilación para la Gestión de Humos

- Prevención de incendios con materiales inflamables

- Requisitos de Equipo Protector

- Flujos de Trabajo de Máquinas de Corte de PVC vs. Aluminio

- Ventajas sobre los sistemas de láser y plasma

- Integración con equipos de soldadura y doblado