Maquinaria esencial para Producción de ventanas de aluminio

Máquinas de Corte de Perfiles de Aluminio: Precisión y Velocidad

Las máquinas para corte de perfiles de aluminio desempeñan un papel realmente importante en la fabricación de ventanas de aluminio, brindando a los fabricantes una precisión increíble y reduciendo el desperdicio de materiales. Estas máquinas cortan los perfiles con tanta precisión que cada marco de ventana sale exactamente como fue diseñado, lo que significa menos errores durante la producción y un uso más eficiente de los materiales brutos. Informes de la industria sugieren que cuando las empresas se actualizan a tecnologías de corte más avanzadas, suelen observar un aumento en sus velocidades de producción de alrededor del 30 por ciento, además de ahorrar aproximadamente el 20 por ciento en gastos de mano de obra. La mejora tanto en precisión como en velocidad de producción se traduce en una productividad general mayor y ahorro real al final del mes. Para los fabricantes de ventanas que intentan mantenerse competitivos en el difícil mercado actual, contar con buenos equipos para corte de perfiles de aluminio no es solo conveniente, es prácticamente necesario si quieren seguir produciendo productos de alta calidad sin sobrepasar el presupuesto.

Máquinas de Corte de Aluminio CNC: Precisión Automatizada

Las máquinas de corte de aluminio CNC han cambiado la forma en que se fabrican las cosas gracias a sus capacidades de automatización y cortes extremadamente precisos. Cuando los fabricantes utilizan esta tecnología, terminan con piezas cortadas consistentemente bien, lo que significa menos errores en general. Algunos estudios muestran que estas máquinas pueden acelerar realmente las operaciones en un 25 por ciento aproximadamente, además de reducir esos molestos errores humanos que a veces ocurren. Para empresas que necesitan una calidad excelente sin perder tiempo ni materiales, la tecnología CNC es un cambio radical. Los fabricantes de componentes para ventanas se benefician especialmente de esto, porque la precisión hace que todo funcione mejor en conjunto. Las fábricas ahora pueden producir lotes confiables más rápido que nunca, aumentando la producción según se necesite sin comprometer los estándares de calidad.

Máquinas de Soldadura PVC: Fabricación de Juntas Sin Costuras

Las máquinas de soldadura de PVC desempeñan un papel muy importante a la hora de crear juntas herméticas que hacen que ventanas de aluminio duren más. Estas juntas también se ven bien, pero hacen más que lucir atractivas. Mejoran realmente el aislamiento térmico de las ventanas y evitan que el agua penetre. Los profesionales que trabajan con estas máquinas informan que las ventanas fabricadas de este modo suelen necesitar menos reparaciones con el tiempo y simplemente duran más. Además, las empresas ahorran dinero porque todo el proceso es más rápido. No se requieren selladores adicionales ni productos similares, lo que reduce los residuos y hace que la producción funcione de forma más eficiente. Incorporar estas máquinas de soldadura en el taller representa un avance real para cualquier persona que desee fabricar ventanas resistentes al desgaste y al mismo tiempo mantener controlados los costos de fabricación.

Máquinas de doblado de aluminio: Flexibilidad en la forma

Las máquinas de doblado de aluminio aportan algo especial cuando se trata de crear ventanas personalizadas. Estas máquinas permiten a los diseñadores trabajar en todo tipo de estilos y funciones que desean los clientes. Muchos propietarios de talleres nos han comentado cómo su equipo puede manejar prácticamente cualquier especificación de diseño que se les presente. Por eso son tan valiosas para trabajos que requieren formas de ventanas inusuales o complejas. Cuando una máquina puede doblar y conformar correctamente los perfiles de aluminio, se abren nuevas posibilidades en opciones de diseño. Los arquitectos pueden así ofrecer exactamente lo que sus clientes necesitan, en lugar de conformarse con soluciones estándar. El hecho de que estas máquinas sigan evolucionando permite a los fabricantes de ventanas mantenerse a la vanguardia de las tendencias cambiantes en el mercado, cumpliendo al mismo tiempo con especificaciones exigentes de códigos de construcción y estándares de eficiencia energética.

El papel de la tecnología CNC en la reducción del error humano

La tecnología de Control Numérico Computacional (CNC) realmente ayuda a reducir los errores cometidos por las personas, lo que significa productos de mejor calidad que salen de las fábricas. Estas máquinas están diseñadas para ser extremadamente precisas, por lo que eliminan todas esas pequeñas variaciones que ocurren cuando alguien realiza tareas manualmente. El trabajo manual tiende a producir resultados inconsistentes, lo que lleva a piezas defectuosas y retrasos en la producción. Cuando las empresas automatizan operaciones complejas, cada pieza se corta exactamente según lo especificado en los planos. Algunos informes de la industria muestran que las tasas de error se redujeron aproximadamente a la mitad después de que las empresas comenzaron a usar sistemas CNC. Esto tiene sentido, ya que cuando las piezas encajan correctamente desde el principio, se genera menos desperdicio y se requiere menos trabajo de corrección durante todo el proceso de fabricación.

Soluciones de Soldadura Automatizada para una Calidad Consistente

En la fabricación de ventanas de aluminio, la soldadura automatizada se ha convertido en esencial para mantener la calidad a lo largo de las series de producción. Estas máquinas siguen programas preestablecidos para crear soldaduras consistentes una y otra vez, algo que los trabajadores normales simplemente no pueden igualar de manera consistente durante turnos largos. Lo realmente importante es cómo repiten el mismo proceso con precisión cada vez, lo que significa marcos más resistentes que duran más tiempo sin problemas futuros. Tome como ejemplo la empresa Deceuninck North America, que cambió a estos sistemas automatizados hace varios años. Desde que realizaron el cambio, han notado menos defectos en la línea de ensamblaje y tiempos de entrega más rápidos en los pedidos, todo esto manteniendo las tolerancias ajustadas necesarias para su correcta instalación en edificios de diferentes climas.

Sistemas Robóticos para Producción de Alto Volumen

Los robots aumentan realmente la productividad al trabajar con manufactura a gran escala, haciendo que las operaciones fluyan mejor y reduciendo los gastos que las empresas destinan a la mano de obra. Esta tecnología simplemente funciona más rápido y con mayor precisión que los métodos tradicionales, lo que significa que las fábricas pueden incrementar sus niveles de producción y lograr un mayor rendimiento general. Tome como ejemplo a Erdman Automation Corp, que experimentó un aumento considerable en su producción después de incorporar robots, ahorrando además alrededor del 30 por ciento en costos. Esto demuestra que las empresas que se toman en serio alcanzar metas exigentes de producción no necesitan buscar más allá de la automatización si quieren mantener bajo control los gastos de personal sin sacrificar la calidad.

Implementación de Máquinas de Limpieza de Esquinas para Acabados más Suaves

Las máquinas de limpieza de esquinas son esenciales para lograr esos acabados de calidad al fabricar ventanas de aluminio. Estos dispositivos alisan los bordes y eliminan esos esquinas ásperas tan molestas que pueden estropear la apariencia de los productos terminados. Los fabricantes lo saben bien, ya que día a día observan cómo aumentan las expectativas de los clientes. Cuando los trabajadores comparten sus experiencias, muchos destacan lo mucho mejor que se ven y la mayor consistencia que presentan sus productos después de implementar la tecnología de limpieza de esquinas. Más allá del aspecto estético, estas máquinas realmente optimizan los procesos de producción y reducen los defectos ocasionados por un trabajo inadecuado en las esquinas. La mayoría de los talleres ahora consideran que los limpiadores de esquinas son una herramienta indispensable y no una mejora opcional en el competitivo entorno actual de fabricación.

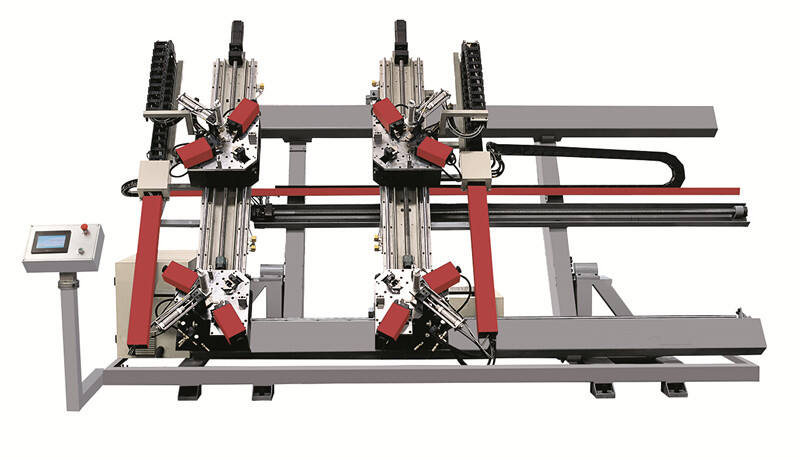

Sistemas de Manejo de Materiales para Minimizar Tiempos de Inactividad

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

Los buenos sistemas de manipulación de materiales marcan realmente la diferencia a la hora de mantener las operaciones funcionando sin contratiempos y reducir esas frustrantes interrupciones en la producción. Cuando los materiales se colocan exactamente donde deben estar y se desplazan por la planta de fabricación sin atascos, los trabajadores dedican menos tiempo a esperar y las fábricas producen artículos más rápidamente. Según informes del sector, las fábricas que invierten en equipos actualizados de manipulación suelen ahorrar entre un 15% y un 30% en tiempos de procesamiento, obteniendo además mejores resultados de sus máquinas. Para la mayoría de los fabricantes, esto significa que se necesitan menos empleados para tareas repetitivas y una calidad general mayor de los productos que salen de la línea de ensamblaje. Por supuesto, no todas las empresas obtienen beneficios inmediatos, pero con el tiempo, estos sistemas suelen generar flujos de trabajo que continúan sin contratiempos, lo que se traduce en una mayor cantidad de productos fabricados cada día en diversos sectores industriales.

Principios de Fabricación Esbelta en la Ensamblaje de Ventanas

La aplicación de conceptos de manufactura esbelta ha cobrado un gran impulso en talleres de ensamblaje de ventanas en todo el país. Cuando se aplican correctamente, estos métodos reducen el desperdicio de materiales y tiempo, lo que significa que se producen ventanas de mejor calidad más rápidamente y sin sobrepasar el presupuesto. La mayoría de las fábricas de ventanas que implementan enfoques esbeltos comienzan analizando cada paso del proceso con una mirada nueva, formulando preguntas como ¿Por qué hacemos las cosas de esta manera? o ¿Se puede hacer esto de otra forma? Toyota fue una de las primeras empresas en dominar verdaderamente estas técnicas allá en los años 70, y sus historias de éxito siguen inspirando a muchos fabricantes en la actualidad. Para pequeños productores de ventanas que intentan mantenerse competitivos frente a rivales más grandes, aplicar métodos esbeltos no solo se trata de ahorrar dinero; con frecuencia conduce a relaciones más sólidas con los clientes, ya que los pedidos llegan a tiempo y los defectos disminuyen significativamente. Muchos dueños de talleres afirman que, una vez que se comprometen con la mejora continua, incluso los pequeños cambios suman mucho con el tiempo.

Calibración rutinaria de herramientas de corte y doblado

Mantener las herramientas de corte y doblado correctamente calibradas es muy importante para obtener resultados precisos y trabajos de buena calidad. Si omitimos revisiones periódicas, pequeños errores pueden convertirse en grandes problemas con el tiempo, afectando desde la calidad del producto hasta la uniformidad en las distintas tandas de producción. La mayoría de los talleres siguen un calendario de calibración de sus equipos entre una vez al mes y una cada dos meses, aunque algunas máquinas requieren atención más frecuente dependiendo de la intensidad de su uso y sus especificaciones técnicas. Cuando las empresas ignoran estas tareas de mantenimiento, acortan la vida útil de maquinaria costosa y aumentan la probabilidad de diversos problemas en la producción. Esto implica mayores gastos en reparaciones y menos tiempo dedicado realmente a fabricar productos. La calibración regular no se trata solo de cumplir normas, sino de mantener el funcionamiento eficiente de las operaciones día a día.

Calendarios de lubricación para equipos de soldadura de PVC

Seguir los horarios de lubricación marca la diferencia para mantener el equipo de soldadura de PVC funcionando sin problemas. Cuando las piezas se engrasan adecuadamente, no se rozan tanto entre sí, lo que significa menos desgaste en los componentes. Esto se traduce en menos averías en el futuro y una mayor duración de las máquinas antes de necesitar reemplazo. De hecho, la mayoría de los fabricantes diseñan sus equipos pensando en requisitos específicos de lubricación, por lo que conviene revisar cuidadosamente esas especificaciones. También es importante utilizar el tipo correcto de aceite: algunos soldadores funcionan mejor con ciertos tipos de lubricantes dependiendo del calor que generen durante la operación. Incluir la lubricación como parte del mantenimiento regular no solo es una buena práctica para la salud de la máquina, también ahorra dinero con el tiempo al evitar reparaciones costosas y tiempos de inactividad. Los gerentes inteligentes saben que este paso sencillo mantiene la producción en marcha sin interrupciones inesperadas.

Diagnóstico del Desgaste en Componentes de Accionamiento CNC

Saber cómo detectar desgaste en las piezas de transmisión de CNC es realmente importante si las fábricas quieren mantener un funcionamiento continuo. Cuando los técnicos realizan revisiones periódicas con equipos de monitoreo, pueden detectar problemas tempranos en aspectos como sonidos extraños provenientes de la máquina o vibraciones inusuales que nadie debería percibir durante el funcionamiento normal. Este tipo de enfoque proactivo funciona maravillas. Algunos talleres reportan haber reducido las averías casi a la mitad simplemente siguiendo rutinas de mantenimiento regulares. Tomemos, por ejemplo, los sistemas de mantenimiento predictivo. Estas tecnologías realmente advierten a los operadores sobre posibles puntos problemáticos mucho antes de que ocurra algo grave. Mantener en buen estado esos componentes precisos significa una fiabilidad general mejorada. ¿El resultado final? Menos interrupciones en la producción y resultados de mecanizado consistentemente precisos en todo el taller.

Programas de Certificación para la Operación de Máquinas CNC

La certificación de operadores de máquinas CNC realmente marca una diferencia a la hora de mejorar las habilidades y mantener a todos seguros en el área de producción. Cuando los trabajadores pasan por estos programas de capacitación, aprenden realmente cómo funcionan correctamente las máquinas, lo que reduce los errores y previene accidentes. Los números también respaldan esto. Las empresas que invierten en operadores certificados suelen experimentar significativamente menos incidentes en comparación con lugares donde nadie tiene la formación adecuada. Algunas fábricas reportan alrededor de un 30% menos accidentes después de certificar a su personal, simplemente porque las personas comprenden mejor su labor. Más allá de las mejoras en seguridad, los operadores capacitados generalmente realizan más trabajo sin dañar equipos. Desde una perspectiva empresarial, invertir en certificación ya no se trata solo de cumplir normas. Está claro que contar con trabajadores calificados que comprenden su equipo conduce tanto a condiciones más seguras como a mejores resultados económicos a largo plazo.

Prácticas Ergonómicas en el Manejo de Perfiles de Aluminio

El buen ergonomía importa mucho cuando se trabaja con perfiles de aluminio, ya que nadie quiere lidiar con lesiones en el lugar de trabajo mientras se mueven esos materiales pesados y difíciles de manejar durante todo el día. Los trabajadores necesitan un apoyo adecuado a través de elementos como equipos especializados para levantar cargas y configuraciones mejores de las estaciones de trabajo que reduzcan la presión sobre sus espaldas y hombros. La mayoría de los profesionales del sector recomendarán a quien esté dispuesto a escuchar que se mantenga una buena postura al levantar objetos, que se invierta en ayudas de calidad para levantar cargas y que se asegure que todos reciban una formación adecuada antes de manipular estos materiales. Estos sencillos pasos contribuyen enormemente a prevenir esos molestos problemas musculares y articulares que afectan a muchos empleos en el sector manufacturero. Las empresas que realmente implementan mejoras ergonómicas reales experimentan menos accidentes en el lugar de trabajo, lo que significa empleados más satisfechos en general y menos complicaciones al tener que cumplir con los requisitos de OSHA en el futuro.

Protocolos de Emergencia para Maquinaria de Alta Velocidad

Los planes de emergencia para máquinas de alta velocidad son absolutamente necesarios si queremos mantener a los trabajadores seguros y evitar accidentes. Estas máquinas funcionan tan rápidamente y tienen tantas piezas que crean peligros reales, los cuales pueden causar lesiones graves cuando algo sale mal. Un buen plan de emergencia debe detallar exactamente qué acciones se deben tomar cuando ocurre una avería o un empleado sufre una situación peligrosa. El análisis de incidentes reales muestra cómo el seguimiento de los procedimientos adecuados evita desastres antes de que ocurran, logrando resultados de seguridad mucho mejores. Considere una fábrica que implementó reglas sólidas de emergencia; observó una reducción significativa en el número de accidentes, mientras que los empleados se sintieron mucho más seguros al operar el equipo. Implementar correctamente estas medidas de seguridad no solo es una buena práctica, sino esencial para cualquier lugar de trabajo que busque garantizar tanto la seguridad como la productividad.

Tabla de Contenido

-

Maquinaria esencial para Producción de ventanas de aluminio

- Máquinas de Corte de Perfiles de Aluminio: Precisión y Velocidad

- Máquinas de Corte de Aluminio CNC: Precisión Automatizada

- Máquinas de Soldadura PVC: Fabricación de Juntas Sin Costuras

- Máquinas de doblado de aluminio: Flexibilidad en la forma

- El papel de la tecnología CNC en la reducción del error humano

- Soluciones de Soldadura Automatizada para una Calidad Consistente

- Sistemas Robóticos para Producción de Alto Volumen

- Implementación de Máquinas de Limpieza de Esquinas para Acabados más Suaves

- Sistemas de Manejo de Materiales para Minimizar Tiempos de Inactividad

- Principios de Fabricación Esbelta en la Ensamblaje de Ventanas

- Calibración rutinaria de herramientas de corte y doblado

- Calendarios de lubricación para equipos de soldadura de PVC

- Diagnóstico del Desgaste en Componentes de Accionamiento CNC

- Programas de Certificación para la Operación de Máquinas CNC

- Prácticas Ergonómicas en el Manejo de Perfiles de Aluminio

- Protocolos de Emergencia para Maquinaria de Alta Velocidad