Comprensión Máquina para prensar esquinas Los fundamentos

Componentes Principales de las Máquinas de Doblado Modernas

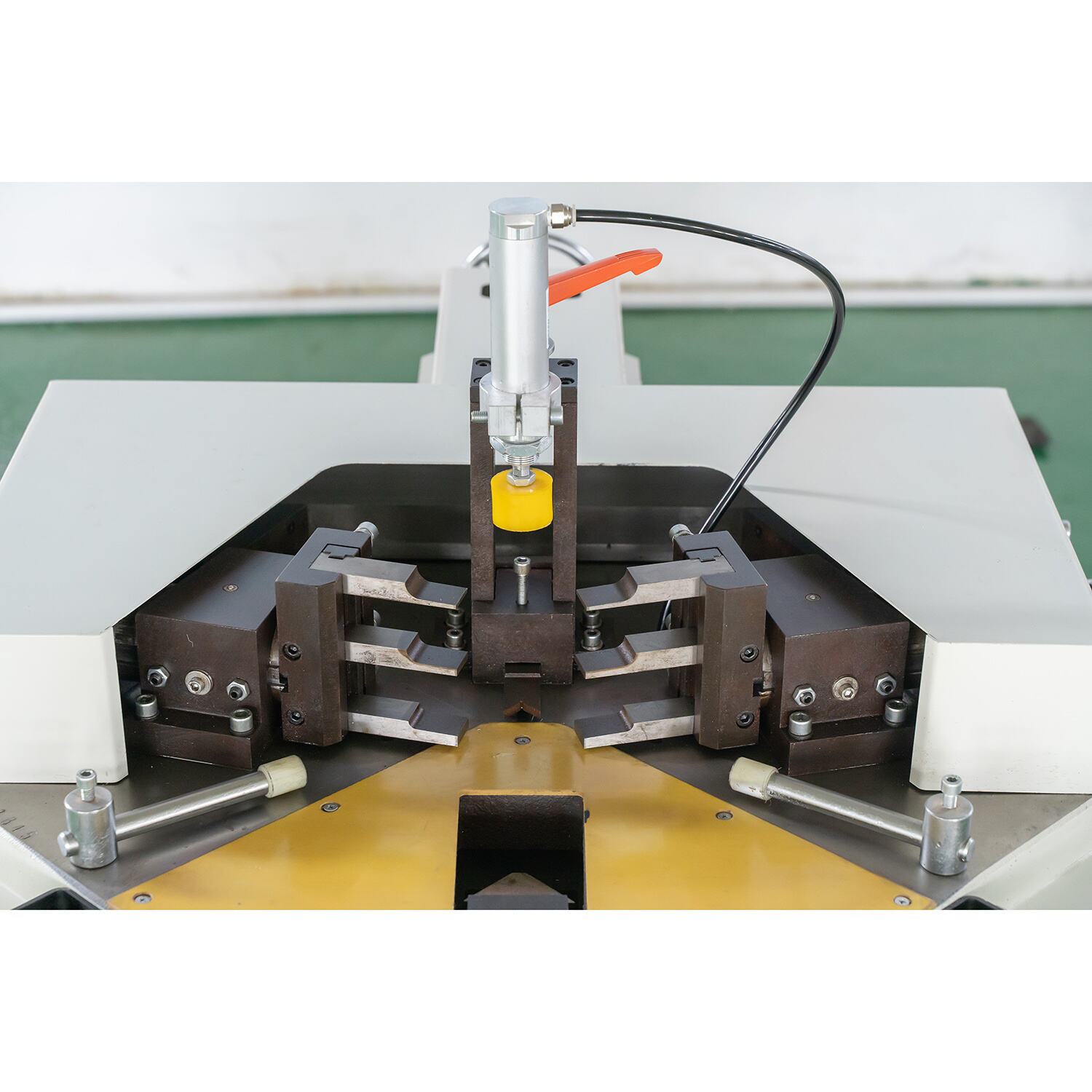

Máquinas de plegado de esquinas son máquinas complejas con diversos componentes que realizan operaciones específicas. La cabeza de prensado es crucial, ya que aplica una fuerza para unir materiales. El marco, fabricado en acero de alta resistencia, proporciona durabilidad y estabilidad a la máquina durante su uso, que puede ser con marco o sin marco. Un sistema de alimentación preciso es esencial, ya que introduce los materiales en la posición deseada para obtener un resultado exacto en el prensado. La selección de materiales para la producción de estos componentes—optando por materiales resistentes como acero endurecido—es fundamental para la durabilidad y el rendimiento. Además, los sistemas hidráulicos y neumáticos ofrecen la gran fuerza necesaria para el prensado. Estos sistemas proporcionan un movimiento suave y potente, logrando resultados de calidad en una amplia gama de aplicaciones industriales.

Cómo Diferencia el Doblado del Aluminio de las Máquinas de Doblado

Máquinas de acuchillado vs. Máquinas de doblado de aluminio A simple vista, las máquinas de acuchillado y las máquinas de doblado de aluminio podrían parecer iguales, pero hay diferencias clave. Las máquinas de acuchillado se utilizan para doblar los bordes juntos, mientras que las máquinas de doblado de aluminio se usan para doblar pero no para unir perfiles. En cuanto al manejo de materiales, el acuchillado es un subconjunto, mientras que las máquinas de doblado se utilizan para trabajos de remodelación más generales. Las industrias automotriz y aeroespacial prefieren especialmente el acuchillado porque puede crear uniones de alta integridad y minimizar los desechos. De hecho, el testimonio de expertos certifica la efectividad del acuchillado al afirmar que tiene tiempos de ciclo más bajos que el doblado. La fuerza de la unión lograda y la minimización del material de desecho son algunas de las razones por las que el acuchillado es un método preferido en estas industrias, donde la precisión y la consistencia son fundamentales.

Innovaciones Revolucionando la Eficiencia del Encogimiento

Sistemas de Alimentación Automatizados para Operación Continua

Con el sistema de alimentación automática, el tiempo de inactividad entre ciclos en las máquinas de crimpado se ha minimizado considerablemente, contribuyendo a tiempos de ciclo mucho más cortos. Al automatizar el proceso de alimentación con tecnología avanzada, se proporciona a los fabricantes un flujo continuo, maximizando la productividad y reduciendo los costos operativos. Por ejemplo, los fabricantes líderes han incorporado brazos robóticos en las máquinas de crimpado, reduciendo la necesidad de procesamiento manual y mejorando la seguridad y fiabilidad durante la producción. Este cambio hacia un proceso automatizado es una clara tendencia a favor de la optimización del tiempo de funcionamiento y resulta en un beneficio debido a la reducción de costos y el aumento de la velocidad de producción.

Mecanismos de Control de Presión de Precisión

El control preciso de la presión es crucial para obtener productos de calidad en los procesos de acrimpado. Protege los materiales de sufrir daños durante el proceso de acrimpado, una consideración esencial para la durabilidad e integridad. Los sofisticados mecanismos de control de presión con sensores y aplicaciones de software pueden reducir drásticamente las tasas de defectos. La realidad está lejos de ser diferente; de hecho, como alguien que utiliza dichos sistemas y puede ver listas del sistema desde su juego, muchos juegos han mostrado una reducción significativa en defectos al adoptar estos sistemas según estadísticas recientes. Esto permite realizar cambios en tiempo real en los ajustes de presión, lo que ayuda a eliminar el potencial de error humano y asegura que cualquier marca se aplique con consistencia, convirtiéndolo en un beneficio crítico para el control de calidad.

Integración con flujos de trabajo de corte de aluminio CNC

Hoy en día, las prensas de corte están siendo cada vez más diseñadas para una conexión directa con la máquina de corte de ventanas de aluminio CNC; esto, combinado con las prensas y las estaciones de corte de ventanas, significa una productividad final de línea rápida y sin problemas. Al incorporar todo esto, estos procesos se simplifican y se reducen los errores, lo que a su vez aumenta la velocidad de producción. Por ejemplo, el método integrado es comúnmente utilizado en la industria aeroespacial y automotriz, mejorando la precisión y eficiencia. Al establecer estos requisitos, estas industrias están ayudando a estimular aún más el crecimiento del mercado de herramientas que realizan simultáneamente las tareas de corte y prensado, proporcionando una solución integral que cumple con exigentes estándares industriales.

Optimización de la Producción con Tecnologías Avanzadas

Sensores Inteligentes para Garantía de Calidad

Los sensores inteligentes están transformando los controles de calidad en la producción al monitorear la calidad del acoplamiento y las fallas en línea. El hecho de que se verifique continuamente el estado de los pliegues y se detecten variaciones permite una compensación rápida y minimiza los productos defectuosos, garantizando una buena calidad del producto final. El desarrollo e implementación de estos sensores inteligentes como parte de plataformas de análisis también contribuye a su eficiencia. Los fabricantes pueden aprovechar el mantenimiento predictivo, que proporciona la capacidad de anticipar tiempos de inactividad de las máquinas antes de que ocurran para tomar acciones preventivas y minimizar tiempos de inactividad no planificados y gastos de mantenimiento inesperados.

Diseños de ahorro de energía en corte automático de aluminio

Las características de ahorro de energía de las máquinas automáticas de corte de aluminio están revolucionando los estándares de sostenibilidad y presupuesto en los negocios. Al ser eficientes en el uso de la energía, estas máquinas ahorran significativamente la energía y ayudan a reducir los costos operativos y el impacto ambiental. Las métricas recomendadas por la industria indican que implementar diseños eficientes en el uso de la energía podría ahorrar totally un 20% del consumo energético en las instalaciones manufactureras, demostrando su efectividad. Además, el objetivo de ser sostenible ha marcado la dirección para estos desarrollos, y es congruente con los objetivos ambientales mundiales. No solo es una mejora en la eficiencia de producción, sino también un modelo rentable para una operación industrial más amigable con el medio ambiente.

Aplicaciones en Sectores de Fabricación

Combinado con máquinas de limpieza de esquinas para preparación de superficies

En el proceso de acoplamiento, la preparación adecuada de la superficie es crucial, especialmente en aplicaciones de alta importancia donde la precisión y la confiabilidad son primordiales. Al combinar máquinas de acoplamiento con máquinas de limpieza de esquinas, mejoramos significativamente la eficiencia de fabricación y garantizamos la confiabilidad del producto. Esta integración permite acabados más suaves y asegura la calidad base de los productos acoplados.

Por ejemplo, la industria de la construcción de aluminio ha experimentado una reducción significativa de residuos al emplear estas máquinas en combinación. Una de las cifras clave es que hay aproximadamente un 30% menos de desperdicio de material en aquellas industrias que aplican este enfoque combinado, destacando la eficiencia y sostenibilidad de dicho sistema. Esta combinación no solo aumenta la eficiencia, sino que está en línea con las técnicas de fabricación sostenible que la industria busca hoy en día.

Sinergia con Sistemas de Corte de Perfiles de Aluminio

Los sistemas de corte de perfiles de aluminio, cuando se sincronizan con máquinas de abrazamiento, elevan en gran medida la eficiencia de las líneas de producción. Esta operación en tandem aumenta el rendimiento en los procesos de fabricación que manejan construcciones de aluminio complejas. Aplicar esta estrategia puede llevar a mejoras impresionantes en la tasa de producción, a veces superando un aumento del 25% en la salida.

Mientras tanto, las características y las tendencias del mercado aún determinan cómo se integran estos sistemas en las líneas de producción. La agilidad en la adaptación de las máquinas a los requisitos de sectores individuales permite que alcancen todo su potencial operativo y garanticen la calidad de la producción. Mientras las industrias continúen evolucionando, la transición hacia un mayor espectro de integración de corte/recubrimiento es probable que siga siendo una marca de los caminos de la fabricación moderna, hacia una mayor productividad y durabilidad de los productos.

Tendencias Futuras en Soluciones Industriales de Abrazamiento

Optimización de procesos impulsada por IA

Aplicar la IA a las operaciones de crimpado es en sí mismo un gran avance en el camino hacia la mejora de la excelencia operativa en este campo. Los investigadores de la HKUST desarrollan métodos de gestión optimizados por IA para ahorrar energía y consumo de agua en los sistemas de agua y aguas residuales. Las técnicas avanzadas de aprendizaje automático han tenido grandes éxitos en el desafío de optimizar los sistemas bajo la optimización de IA, lo que permite que las máquinas aprendan de los datos en tiempo real, a partir de los cuales pueden hacer ajustes precisos con alta eficiencia y sin intervención humana directa. De esta manera, también es posible que se comience a proporcionar mejoras significativas en la productividad al interrumpir los enfoques comunes. Por ejemplo, ya estamos obteniendo beneficios del uso de la IA en la fabricación, incluyendo Siemens, con una reducción del tiempo de inactividad y una mejora en la calidad del producto. La atención a la IA en la tecnología de crimpado va a cambiar la forma en que funcionan las máquinas industriales de crimpado, ofreciendo tanto un mejor rendimiento como ahorros de costos.

Diseños modulares para fabricación multiusos

La transición a diseños modulares en las máquinas de crimpado está redefiniendo rápidamente los escenarios de fabricación. Esta gama de sistemas de crimpado modulares proporciona a las empresas la flexibilidad para responder rápidamente a nuevos requisitos de producción con cambios mínimos. Por ejemplo: Las máquinas modulares se pueden reconfigurar fácilmente para adaptarse a proyectos alternativos, un alivio en industrias de rápido ritmo. Estudios de casos han demostrado que las empresas que trabajan con diseños modulares minimizan los tiempos de configuración y maximizan la flexibilidad. Según el análisis del mercado, se espera que las máquinas modulares ganen popularidad debido a la necesidad de una producción más flexible/eficiente, esencial en los entornos industriales del futuro.