Η επίδραση της ταχύτητας άξονα 12000r/min στην απόδοση κατεργασίας αλουμινίου

Κατανόηση της σημασίας της ταχύτητας άξονα 12000r/min στο CNC routing

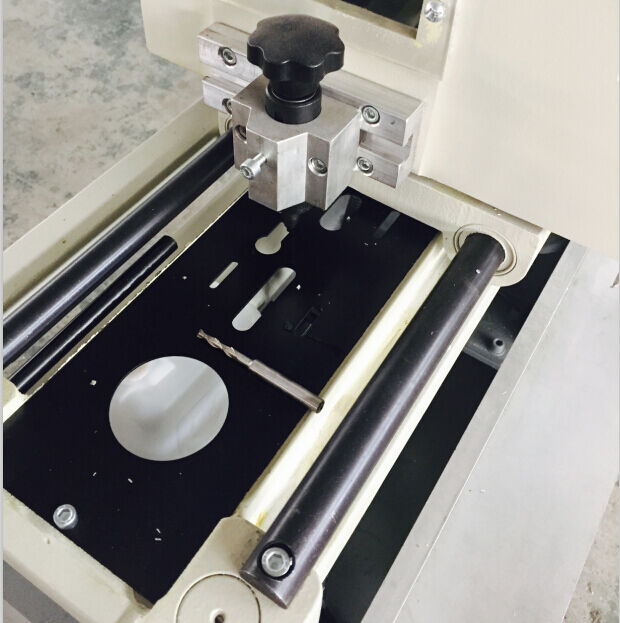

Η ρύθμιση της ταχύτητας του άξονα περίπου στις 12000 στροφές το λεπτό αποδεικνύεται η καλύτερη κατά την κατεργασία προφίλ αλουμινίου, επειδή επιτυγχάνει ισορροπία μεταξύ γρήγορης κοπής για αποτελεσματική ολοκλήρωση της διαδικασίας και διατήρησης των θερμοκρασιών σε ελεγχόμενα επίπεδα. Οι συνηθισμένοι CNC router αντιμετωπίζουν δυσκολίες με τη συσσώρευση θερμότητας κατά τη διάρκεια μεγάλων χρονικών διαστημάτων λειτουργίας, γεγονός που μπορεί να προκαλέσει προβλήματα όπως παραμόρφωση σε εκείνα τα ευαίσθητα πλαίσια παραθύρων με λεπτά τοιχώματα που συναντούμε συχνά. Κάποιες δοκιμές δείχνουν ότι κατά την εργασία με αλουμίνιο βαθμού 7075, η λειτουργία στις 12000 rpm αντί για τις πιο αργές 9000 rpm αυξάνει τον ρυθμό αφαίρεσης μετάλλου κατά περίπου 23 τοις εκατό. Αυτού του είδους η βελτίωση κάνει τη διαφορά σε εργαστήρια που εκτελούν παραγωγή μεγάλου όγκου, όπου κάθε λεπτό έχει σημασία.

Πώς οι κινητήρες υψηλής ταχύτητας στον άξονα ενισχύουν την ακρίβεια στην επεξεργασία μαλακών μετάλλων

Επειδή το αλουμίνιο τήκεται σε τόσο χαμηλή θερμοκρασία, η κατάλληλη αφαίρεση των τυρφών γίνεται απολύτως κρίσιμη κατά τις εργασίες κατεργασίας. Γι' αυτό πολλά εργαστήρια βασίζονται σήμερα σε πολύ γρήγορους άξονες, οι οποίοι μπορούν να διατηρούν πολύ ακριβείς διαδρομές εργαλείων με βήμα περίπου 0,2 mm ή καλύτερο. Αυτό καθιστά δυνατή την κατεργασία λεπτομερών στοιχείων σε εξαρτήματα όπως οι διάδρομοι καλωδίωσης και οι μηχανισμοί κλειδώματος, χωρίς να προκύψουν προβλήματα από συσσώρευση υλικού ή γλοιώδεις καταλοίπους. Όταν λειτουργούν σε ταχύτητες περίπου 12.000 στροφές ανά λεπτό, οι χαμηλότερες ακτινικές δυνάμεις μειώνουν σημαντικά τα προβλήματα κάμψης του εργαλείου. Οι περισσότεροι κατασκευαστές διαπιστώνουν ότι με αυτόν τον τρόπο μπορούν να διατηρούν ανοχές εντός περίπου ±0,05 mm, κάτι που έχει μεγάλη σημασία όταν κατασκευάζονται πόρτες και παράθυρα που πρέπει να σφραγίζονται σωστά απέναντι στα καιρικά φαινόμενα.

Σύγκριση ταχυτήτων αξόνα: 12000r/min έναντι τυπικών 8000–9000r/min για αλουμίνιο

| Παράμετρος | 12000r/min | 8000–9000r/min | Πλεονέκτημα |

|---|---|---|---|

| Ανωμαλότητα επιφάνειας | 0,8–1,2µm | 1,6–2,0µm | βελτίωση 40% |

| Διάρκεια Εργαλείου | 85–100 ώρες | 60–75 ώρες | +28% διάρκεια ζωής |

| Χρόνος κύκλου | 22 λεπτά | 31 λεπτά | 30% ταχύτερα |

Πηγή δεδομένων: Διεθνής Επιθεώρηση Προηγμένης Τεχνολογίας Κατασκευής, 2021

Τεχνικά Πλεονεκτήματα Υψηλής Ταχύτητας Ατράκτων στην Ελαχιστοποίηση της Φθοράς Εργαλείων κατά την Κοπή Αλουμινίου

Στις 12000στρ/λεπ, η γρήγορη απομάκρυνση των τυρφών διατηρεί τις θερμοκρασίες κοπής εντός βέλτιστης περιοχής (85–110°C), μειώνοντας τον σχηματισμό ακμής σε εργαλεία καρβιδίου κατά 62% σε σύγκριση με χαμηλότερες ταχύτητες. Η θερμική σταθερότητα αυτή επεκτείνει σημαντικά τη διάρκεια ζωής του εργαλείου και εξασφαλίζει συνεπείς επιφανειακές κατεργασίες σε χιλιάδες κύκλους κατεργασίας, ελαχιστοποιώντας τις απρόβλεπτες διακοπές και τα κόστη συντήρησης.

Ακρίβεια και Ποιότητα Επιφάνειας στην Κατεργασία Προφίλ Αλουμινίου με Αντιγραφικά Τρυπάνια Υψηλής Ταχύτητας

Επίτευξη υψηλής ακρίβειας κατεργασίας σε εξαρτήματα πλαισίων παραθύρων και πορτών

Υψηλής ταχύτητας αντιγραφικά τρυπάνια παραδίδουν ακρίβεια ±0,02 mm, πληρούντας τις αυστηρές διαστασιακές απαιτήσεις στην κατασκευή πλαισίων παραθύρων και πορτών. Αυτό το επίπεδο ακρίβειας είναι κρίσιμο κατά τη μηχανική κατεργασία περίπλοκων χαρακτηριστικών, όπως οι αυλοί αποστράγγισης νερού και τα σημεία στερέωσης εξοπλισμού, όπου αποκλίσεις μεγαλύτερες των 0,1 mm μπορούν να απειλήσουν τη δομική ακεραιότητα και την απόδοση στεγανοποίησης έναντι των καιρικών συνθηκών.

Έλεγχος ανοχών κατά τη φρεζάριση οπών κλειδαριών, υδρορροών και αυλών καλωδίωσης σε προφίλ αλουμινίου

Με πραγματική αντιστάθμιση ταχύτητας και σταθερή δυναμική του άξονα, οι σύγχρονοι αντιγραφικά τρυπάνια διατηρούν συνέπεια ±0,05 mm καθ' όλη τη διάρκεια της παραγωγής παρτίδων. Ο συνδυασμός λειτουργίας 12000 στρ/λεπτό και μειωμένων δυνάμεων κοπής ελαχιστοποιεί τη θερμική παραμόρφωση κατά την εκτέμνωση, εξασφαλίζοντας ακριβή εφαρμογή για κλειδαριές, συστήματα αποστράγγισης και ηλεκτρικά εξαρτήματα.

Σταθερότητα διαδρομής εργαλείου και ποιότητα επιφάνειας στις 12000 στρ/λεπτό

Οι υψηλότερες ταχύτητες άξονα μειώνουν τις αρμονικές ταλαντώσεις κατά 62% σε σύγκριση με συστήματα 8000r/min, με αποτέλεσμα τιμές τραχύτητας επιφάνειας (Ra) κάτω από 0,8µm—εξαλείφοντας την ανάγκη για δευτερεύουσα πολύτριψη. Αυτή η απόσβεση ταλαντώσεων υποστηρίζει ομαλές διαδρομές εργαλείου για επιφάνειες ολισθαίνοντος σκελετού, βελτιώνοντας τόσο τη λειτουργικότητα όσο και την αισθητική, ενώ μειώνεται και ο χρόνος μετα-επεξεργασίας.

Μελέτη περίπτωσης: Βελτιώσεις στη διαστατική ακρίβεια με χρήση ταχύτητας άξονα 12000r/min

Μια ανάλυση του 2023 στον κλάδο κατέγραψε μείωση κατά 40% στα διαστατικά σφάλματα μετά την υιοθέτηση από τους κατασκευαστές copy router με 12000r/min. Η βελτιωμένη συνέπεια στο βάθος των αυλακώσεων (±0,1 mm σε 10.000 μονάδες) και η ενισχυμένη ομοκεντρικότητα των σπειροειδών τρυπών (±0,03 mm) συνέβαλαν άμεσα στη μείωση των ποσοστών απόρριψης στις γραμμές συναρμολόγησης, αποδεικνύοντας μετρήσιμα οφέλη στην αξιοπιστία της διαδικασίας.

Κέρδη στην παραγωγικότητα και την απόδοση στη βιομηχανική CNC διαδικασία αλουμινίου

Αυξημένη απόδοση μέσω ταχύτερων ρυθμών αφαίρεσης υλικού στις 12000r/min

Η λειτουργία στις 12000στρ/λεπ επιτρέπει 18–22% ταχύτερη αφαίρεση υλικού σε σύγκριση με άξονες στις 8000στρ/λεπ, επιταχύνοντας βασικές διεργασίες όπως η φρέζα, η εγκοπή και η διάτρηση στην κατασκευή προφίλ παραθύρων και πορτών. Διατηρώντας το βέλτιστο φορτίο τσιπ και ελαχιστοποιώντας τον χρόνο παραμονής, αυτά τα υψηλής ταχύτητας συστήματα αυξάνουν την παραγωγικότητα χωρίς να θυσιάζεται η διάρκεια ζωής του εργαλείου.

Μείωση των Χρόνων Κύκλου στη Μαζική Παραγωγή Προφίλ Αλουμινίου

Σε περιβάλλοντα παραγωγής που επεξεργάζονται πάνω από 500 προφίλ αλουμινίου ημερησίως, κάθε μονάδα εξοικονομεί 3,8–4,2 λεπτά στις 12000στρ/λεπ. Αυτό αντιστοιχεί σε 42–48 ανακτημένες ώρες παραγωγικότητας ανά μήνα. Το κέρδος σε απόδοση προέρχεται από λιγότερους κύκλους επιτάχυνσης/επιβράδυνσης του άξονα και βελτιστοποιημένους αλγόριθμους διαδρομής εργαλείου που μειώνουν τις κινήσεις χωρίς κοπή.

Αναλυτικά Δεδομένα: Αύξηση Παραγωγικότητας έως και 35% με Βελτιστοποιημένη Ταχύτητα Άξονα

Μια ελεγχόμενη μελέτη σε 12 βιομηχανικά εργαστήρια αποκάλυψε:

| Ταχύτητα σπindle | Μονάδες/Ώρα | Συχνότητα αλλαγής εργαλείου |

|---|---|---|

| 9000στρ/λεπ | 38 | Κάθε 6,2 ώρες |

| 12000r/min | 51 | Κάθε 5,8 ώρες |

Η αύξηση της παραγωγής κατά 34,2% δείχνει πώς οι υψηλότερες στροφές μειώνουν τη δυναμική κοπής ανά περιστροφή, αντισταθμίζοντας αποτελεσματικά την αυξημένη συχνότητα φθοράς του εργαλείου με μεγαλύτερη συνολική παραγωγικότητα.

Ανάλυση Κατανάλωσης Ενέργειας: Εξισορρόπηση Ταχύτητας και Αποδοτικότητας Ισχύος

Παρόλο που οι λειτουργίες στις 12000 σ.α.λ. καταναλώνουν 18–22% περισσότερη στιγμιαία ισχύ από τις ρυθμίσεις στις 8000 σ.α.λ., η έξυπνη διαχείριση ροπής και οι μεταβλητοί κινητήρες συχνότητας βελτιστοποιούν τη χρήση ενέργειας. Οι μικρότεροι κύκλοι λειτουργίας μειώνουν τη συνολική κατανάλωση kWh ανά κιλό επεξεργασμένου υλικού κατά 9–12%, επιτυγχάνοντας συγκρίσιμη ή καλύτερη ενεργειακή απόδοση σε συνεχείς παραγωγικές διαδικασίες.

Κύρια Κριτήρια Επιλογής για Αντιγραφικά Φρέζες σε Εφαρμογές Προφίλ Αλουμινίου

Αξιολόγηση Δυνατοτήτων Επεξεργασίας Αλουμινίου με CNC Φρέζες για Βιομηχανική Χρήση

Όταν εργάζεστε με προφίλ αλουμινίου, είναι καλύτερα να επιλέξετε αντιγραφικά τρυπάνια που έχουν τουλάχιστον 2,2 kW ισχύς άξονα και μπορούν να περιστρέφονται μέχρι περίπου 12.000 σ.α.λ. Αυτές οι προδιαγραφές απαιτούνται για δυσκολότερες εργασίες, όπως η κοπή οπών για κλειδαριές ή η δημιουργία αυλακώσεων για ηλεκτρικές εγκαταστάσεις. Για βιομηχανικά περιβάλλοντα, ψάξτε για μηχανές που διατηρούν τη θέση τους εντός περίπου 0,1 mm επανειλημμένα. Αυτού του είδους η ακρίβεια έχει μεγάλη σημασία όταν κατασκευάζονται συνεχώς πλαίσια παραθύρων και πόρτες. Οι μηχανές που είναι εξοπλισμένες με προσαρμοστικούς ελέγχους, οι οποίοι ρυθμίζουν τις ταχύτητες τροφοδοσίας ανάλογα με το πάχος του υλικού, μειώνουν τα απόβλητα κατά περίπου 15-20% κατά τις μεικτές παρτίδες παραγωγής, όπου παράγονται διαφορετικά εξαρτήματα μαζί.

Σημασία των ρυθμιζόμενων αξόνων ταχύτητας για ποικίλες εργασίες προφίλ

Οι ψηφιακά ελεγχόμενοι άξονες περιστροφής επιτρέπουν απρόσκοπτες μεταβάσεις μεταξύ κραμάτων αλουμινίου. Ένας άξονας περιστροφής 12.000r/min διατηρεί τη βέλτιστη φόρτιση των τυρβώνων κατά τη μετάβαση από σκληρότερα δομικά προφίλ 6061-T6 (300–400 HB) σε μαλακότερα υλικά επίστρωσης 3003. Αυτή η προσαρμοστικότητα αποτρέπει την παραμόρφωση του εργαλείου σε λεπτές διατομές και επιτρέπει επεξεργασία αυλακιών 35% γρηγορότερη σε σύγκριση με μηχανές σταθερής ταχύτητας.

Απόσβεση ταλαντώσεων και διαχείριση θερμότητας στην υψηλής ταχύτητας κατεργασία αλουμινίου

Τα επαγγελματικά router αντιμετωπίζουν τις προκλήσεις υψηλής ταχύτητας μέσω δύο στρατηγικών:

- Ενεργός Έλεγχος Ταλαντώσεων : Οι βάσεις από πολυμερές-σκυρόδεμα και τα συστήματα απόσβεσης γραμμικών οδηγών μειώνουν τις αρμονικές ταλαντώσεις κατά 62% στις 12.000r/min

- Θερμική Σταθερότητα : Ψυγμένοι με υγρό άξονες περιστροφής σε συνδυασμό με σχεδιασμό ροής αέρα στο πλαίσιο διατηρούν τη θερμοκρασία λειτουργίας κάτω από 45°C κατά τη διάρκεια εκτεταμένων βάρδιων, επεκτείνοντας τη διάρκεια ζωής των ρουλεμάν κατά 2,3 φορές σε σύγκριση με την παθητική ψύξη

Μελλοντικές τάσεις στα ψηφιακά αντίγραφα υψηλής ταχύτητας για την κατεργασία αλουμινίου παραθύρων και πορτών

Ενσωμάτωση έξυπνων ελέγχων σε μηχανές router αλουμινίου νέας γενιάς

Οι αντιγραφικοί δρομεύς επόμενης γενιάς διαθέτουν έξυπνοι ελεγκτές με δυνατότητα IoT που ρυθμίζουν δυναμικά τις ταχύτητες προώθησης (300–600 mm/sec) και τη ροπή του άξονα βάσει πραγματικών δεδομένων πάχους προφίλ. Αυτά τα συστήματα μειώνουν τον χρόνο ρύθμισης κατά 40–60% σε σύγκριση με τις χειροκίνητες διαμορφώσεις και υποστηρίζουν απομακρυσμένη παρακολούθηση μέσω cloud-συνδεδεμένων διεπαφών, επιτρέποντας ενημερώσεις λογισμικού και επισκευές χωρίς διακοπή της παραγωγής.

Προληπτική Συντήρηση και Παρακολούθηση Υγείας Άξονα σε Υψηλής Ταχύτητας Δρομείς

Οι αισθητήρες δόνησης λειτουργούν σε συνδυασμό με τη θερμική απεικόνιση για να παρακολουθούν την κατάσταση του άξονα ακόμη και σε υψηλές ταχύτητες περίπου 12.000 στροφές το λεπτό. Όταν πρόκειται για μηχανήματα εξοπλισμένα με λειτουργίες προληπτικής συντήρησης, τείνουν να διαρκούν περίπου 30 τοις εκατό περισσότερο πριν χρειαστεί αντικατάσταση, ενώ οι εργοστάσια αντιμετωπίζουν περίπου το μισό λιγότερο απρόβλεπτες διακοπές σε σύγκριση με τις παραδοσιακές διαμορφώσεις. Το σύστημα εκπέμπει προειδοποιήσεις όταν οι φέρουσες γίνονται θερμότερες από 65 βαθμούς Κελσίου ή όταν οι δονήσεις ξεπερνούν τα 5 μικρόμετρα· αυτά είναι βασικά σήματα προειδοποίησης ότι κάτι μπορεί να μην πάει καλά με τη σταθερότητα της διαδικασίας κατεργασίας. Έρευνες από βιομηχανικές αναφορές δείχνουν ότι η εφαρμογή αυτού του είδους της παρακολούθησης εξοικονομεί στους ιδιοκτήτες εργαστηρίων περίπου 18.000 ευρώ ετησίως μόνο σε επισκευές, για εργαστήρια μέτριου μεγέθους.

Αναδυόμενες Τάσεις στην Αυτοματοποίηση για την Κοπή Προφίλ Αλουμινίου

Οι σύγχρονα αυτοματοποιημένα κελιά δρομολόγησης ενώνουν ρομποτικά βραχίονες έξι αξόνων με οπτικά συστήματα καθοδήγησης, με αποτέλεσμα περίπου 98,7% συνεπή εξαρτήματα κατά την παραγωγή κουρτίνας. Αυτές οι διαμορφώσεις περιλαμβάνουν συνήθως διπλές πλατφόρμες pallet μαζί με αυτόματους εναλλάκτες εργαλείων που διατηρούν τις λειτουργίες σε λειτουργία 24 ώρες το 24ωρο. Η πλευρά του λογισμικού έχει βελτιωθεί σημαντικά, με προγράμματα τεχνητής νοημοσύνης να μειώνουν τα σπαταλημένα υλικά κατά περίπου 22% σε διάφορες αρχιτεκτονικές εφαρμογές. Προσθέστε σε αυτά τους υψηλής ταχύτητας άξονες 12.000 σ.α.λ. και ορισμένους έξυπνους μηχανισμούς αναστροφής για τα τεμάχια, και βλέπουμε τους χρόνους κύκλου να μειώνονται κατά περίπου 35% όταν αντιμετωπίζονται εκείνα τα δύσκολα τρισδιάστατα αυλάκια σε μεταλλικά εξαρτήματα.

Συχνές ερωτήσεις

Ποια είναι η σημασία της χρήσης περιστροφής άξονα 12000σ.α.λ. για την κατεργασία CNC;

Η περιστροφή άξονα 12000σ.α.λ. είναι κρίσιμη για την εξισορρόπηση γρήγορων ρυθμών κοπής με ελεγχόμενες θερμοκρασίες, βελτιώνοντας τους ρυθμούς αφαίρεσης υλικού, την ακρίβεια και την παραγωγικότητα σε βιομηχανικά σενάρια.

Πώς επωφελείται η επεξεργασία αλουμινίου από την υψηλής ταχύτητας κατεργασία;

Η πολύ γρήγορη ατράκτωση βοηθά στη διατήρηση ακριβών διαδρομών εργαλείου, διευκολύνει την αφαίρεση των τυρφοκόμων, μειώνει την κάμψη του εργαλείου και διατηρεί τις ανοχές εντός ±0,05 mm κατά τις εργασίες κατεργασίας.

Επηρεάζει η υψηλότερη ταχύτητα ατράκτου την κατανάλωση ενέργειας;

Αν και οι 12000r/min χρησιμοποιούν περισσότερη στιγμιαία ισχύ από χαμηλότερες ταχύτητες, τελικά βελτιστοποιούν τη χρήση ενέργειας με μικρότερους χρόνους κύκλου και έξυπνη διαχείριση ισχύος, οδηγώντας σε συνολική απόδοση.

Ποιοι παράγοντες πρέπει να ληφθούν υπόψη κατά την επιλογή ενός CNC router για την κατεργασία αλουμινίου;

Οι βασικοί παράγοντες περιλαμβάνουν την ισχύ της ατράκτου, τη δυνατότητα διατήρησης ακριβούς θέσης, ρυθμιζόμενες ταχύτητες και χαρακτηριστικά που προσφέρουν προσαρμοστικό έλεγχο σε διαφορετικούς τύπους υλικών για μείωση των αποβλήτων και βελτίωση της απόδοσης.

Πίνακας Περιεχομένων

-

Η επίδραση της ταχύτητας άξονα 12000r/min στην απόδοση κατεργασίας αλουμινίου

- Κατανόηση της σημασίας της ταχύτητας άξονα 12000r/min στο CNC routing

- Πώς οι κινητήρες υψηλής ταχύτητας στον άξονα ενισχύουν την ακρίβεια στην επεξεργασία μαλακών μετάλλων

- Σύγκριση ταχυτήτων αξόνα: 12000r/min έναντι τυπικών 8000–9000r/min για αλουμίνιο

- Τεχνικά Πλεονεκτήματα Υψηλής Ταχύτητας Ατράκτων στην Ελαχιστοποίηση της Φθοράς Εργαλείων κατά την Κοπή Αλουμινίου

-

Ακρίβεια και Ποιότητα Επιφάνειας στην Κατεργασία Προφίλ Αλουμινίου με Αντιγραφικά Τρυπάνια Υψηλής Ταχύτητας

- Επίτευξη υψηλής ακρίβειας κατεργασίας σε εξαρτήματα πλαισίων παραθύρων και πορτών

- Έλεγχος ανοχών κατά τη φρεζάριση οπών κλειδαριών, υδρορροών και αυλών καλωδίωσης σε προφίλ αλουμινίου

- Σταθερότητα διαδρομής εργαλείου και ποιότητα επιφάνειας στις 12000 στρ/λεπτό

- Μελέτη περίπτωσης: Βελτιώσεις στη διαστατική ακρίβεια με χρήση ταχύτητας άξονα 12000r/min

-

Κέρδη στην παραγωγικότητα και την απόδοση στη βιομηχανική CNC διαδικασία αλουμινίου

- Αυξημένη απόδοση μέσω ταχύτερων ρυθμών αφαίρεσης υλικού στις 12000r/min

- Μείωση των Χρόνων Κύκλου στη Μαζική Παραγωγή Προφίλ Αλουμινίου

- Αναλυτικά Δεδομένα: Αύξηση Παραγωγικότητας έως και 35% με Βελτιστοποιημένη Ταχύτητα Άξονα

- Ανάλυση Κατανάλωσης Ενέργειας: Εξισορρόπηση Ταχύτητας και Αποδοτικότητας Ισχύος

- Κύρια Κριτήρια Επιλογής για Αντιγραφικά Φρέζες σε Εφαρμογές Προφίλ Αλουμινίου

- Μελλοντικές τάσεις στα ψηφιακά αντίγραφα υψηλής ταχύτητας για την κατεργασία αλουμινίου παραθύρων και πορτών

-

Συχνές ερωτήσεις

- Ποια είναι η σημασία της χρήσης περιστροφής άξονα 12000σ.α.λ. για την κατεργασία CNC;

- Πώς επωφελείται η επεξεργασία αλουμινίου από την υψηλής ταχύτητας κατεργασία;

- Επηρεάζει η υψηλότερη ταχύτητα ατράκτου την κατανάλωση ενέργειας;

- Ποιοι παράγοντες πρέπει να ληφθούν υπόψη κατά την επιλογή ενός CNC router για την κατεργασία αλουμινίου;