Die Auswirkung einer Spindeldrehzahl von 12000 U/min auf die Leistung bei der Aluminiumbearbeitung

Das Verständnis der Bedeutung einer Spindeldrehzahl von 12000 U/min beim CNC-Fräsen

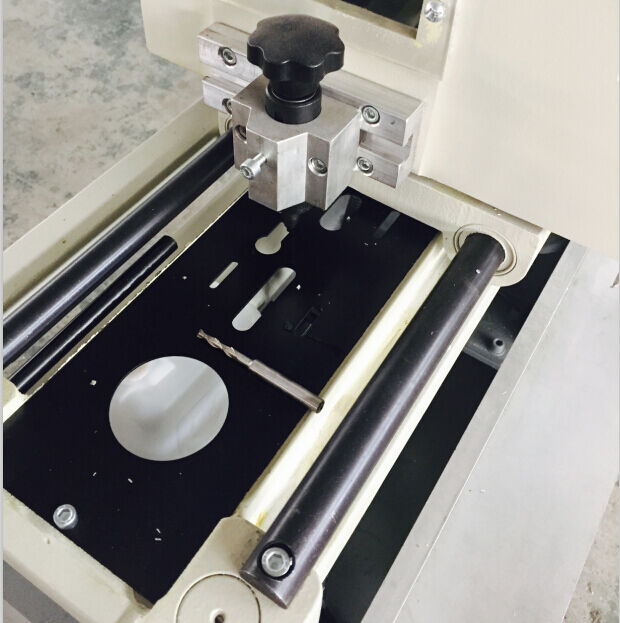

Die Einstellung der Spindeldrehzahl auf etwa 12.000 Umdrehungen pro Minute eignet sich am besten beim Bearbeiten von Aluminiumprofilen, da sie ein gutes Gleichgewicht zwischen einer ausreichend hohen Schnittgeschwindigkeit und einer kontrollierten Temperaturentwicklung bietet. Herkömmliche CNC-Fräser neigen bei längeren Bearbeitungsvorgängen zur Wärmeansammlung, was Probleme wie Verzug bei jenen oft verwendeten dünnwandigen Fensterrahmen verursachen kann. Einige Tests zeigen, dass beim Bearbeiten der Aluminiumlegierung 7075 die Verwendung von 12.000 statt der langsameren 9.000-U/min-Einstellung die Metallabtragrate um etwa 23 Prozent erhöht. Eine solche Verbesserung macht einen entscheidenden Unterschied für Betriebe, die Serienfertigung in großem Umfang durchführen, wo jede Minute zählt.

Wie Hochgeschwindigkeits-Spindelmotoren die Präzision bei der Bearbeitung weicher Metalle verbessern

Da Aluminium bei einer so niedrigen Temperatur schmilzt, wird eine ordnungsgemäße Spanabfuhr während der Bearbeitungsvorgänge absolut entscheidend. Deshalb verlassen sich viele Werkstätten heutzutage auf Hochgeschwindigkeits-Spindeln, die sehr enge Werkzeugbahnen mit einem Zustellmaß von etwa 0,2 mm oder besser aufrechterhalten können. Dadurch ist es möglich, feine Details in Bauteilen wie Kabelkanälen und Verriegelungsmechanismen zu bearbeiten, ohne an Ablagerungen oder gummiartigen Rückständen hängen zu bleiben. Bei Drehzahlen von etwa 12.000 Umdrehungen pro Minute verringern die geringeren radialen Kräfte deutlich das Risiko von Werkzeugverbiegungen. Die meisten Hersteller stellen fest, dass sie dadurch Toleranzen von etwa ±0,05 mm einhalten können, was besonders wichtig ist, wenn Türen und Fenster hergestellt werden, die dicht gegen Witterungseinflüsse abschließen müssen.

Vergleich der Spindeldrehzahlen: 12000/min im Vergleich zu Standard 8000–9000/min für Aluminium

| Parameter | 12000r/min | 8000–9000/min | Vorteil |

|---|---|---|---|

| Oberflächenrauheit | 0,8–1,2µm | 1,6–2,0µm | 40 % Verbesserung |

| Werkzeugleben | 85–100 Std. | 60–75 Std. | +28 % Lebensdauer |

| Taktzeit | 22 min | 31 min | 30% schneller |

Datenquelle: International Journal of Advanced Manufacturing Technology, 2021

Technische Vorteile von Hochgeschwindigkeits-Spindeln bei der Minimierung des Werkzeugverschleißes beim Aluminium-Fräsen

Bei 12000 U/min sorgt eine schnelle Spanabfuhr dafür, dass die Schneidtemperaturen im optimalen Bereich (85–110 °C) bleiben, wodurch sich die Aufbauschneide an Hartmetallwerkzeugen um 62 % verringert im Vergleich zu niedrigeren Drehzahlen. Diese thermische Stabilität verlängert die Standzeit erheblich und gewährleistet über Tausende von Bearbeitungszyklen hinweg eine gleichbleibende Oberflächenqualität, wodurch ungeplante Ausfallzeiten und Wartungskosten minimiert werden.

Präzision und Oberflächenqualität beim Bearbeiten von Aluminiumprofilen mit Hochgeschwindigkeits-Kopierfräsern

Erreichung einer hohen Präzision beim Bearbeiten von Fenster- und Türrahmenbauteilen

Hochgeschwindigkeitsfahrzeug kopierfräser liefern eine Genauigkeit von ±0,02 mm und erfüllen so die strengen Anforderungen an die Maßhaltigkeit bei der Herstellung von Fenster- und Türrahmen. Diese Präzision ist entscheidend beim Bearbeiten komplexer Merkmale wie Wasserablaufkanäle und Befestigungspunkte für Beschläge, da Abweichungen über 0,1 mm die strukturelle Integrität und die Witterungsabdichtung beeinträchtigen können.

Toleranzkontrolle beim Fräsen von Schlossbohrungen, Wassernuten und Verdrahtungsrillen in Aluminiumprofilen

Mit Echtzeit-Drehzahlkompensation und stabiler Spindeldynamik gewährleisten moderne kopierfräser eine Konsistenz von ±0,05 mm über die gesamte Serienproduktion hinweg. Die Kombination aus einem Betrieb mit 12000 min⁻¹ und reduzierten Schnittkräften minimiert thermische Verformungen beim Nuten und stellt eine präzise Passgenauigkeit für Schlösser, Entwässerungssysteme und elektrische Komponenten sicher.

Stabilität der Werkzeugbahn und Oberflächenqualität bei 12000 min⁻¹

Erhöhte Spindeldrehzahlen reduzieren harmonische Vibrationen um 62 % im Vergleich zu 8000/min-Systemen, was Oberflächenrauwertwerte (Ra) unter 0,8 µm ergibt – und damit die Notwendigkeit einer sekundären Politur beseitigt. Diese Vibrationsdämpfung ermöglicht gleichmäßige Werkzeugbahnen für Schiebebeschläge, verbessert sowohl Funktionalität als auch Ästhetik und reduziert gleichzeitig die Nachbearbeitungszeit.

Fallstudie: Verbesserungen der Maßgenauigkeit durch Verwendung einer Spindeldrehzahl von 12000/min

Eine Branchenanalyse aus dem Jahr 2023 dokumentierte eine Reduzierung dimensionaler Fehler um 40 %, nachdem Hersteller 12000/min-Kopierfräser eingeführt hatten. Eine verbesserte Konsistenz der Nutentiefe (±0,1 mm über 10.000 Einheiten) sowie eine höhere Konzentrizität der Gewindebohrungen (±0,03 mm) trugen direkt zu niedrigeren Ausschussraten in der Montage bei und belegen messbare Fortschritte bei der Prozesszuverlässigkeit.

Produktivitäts- und Effizienzsteigerungen beim industriellen Aluminium-CNC-Fräsen

Gesteigerte Effizienz durch schnellere Materialabtragsraten bei 12000/min

Ein Betrieb bei 12000 U/min ermöglicht eine 18–22 % schnellere Materialabtragung im Vergleich zu Spindeln mit 8000 U/min und beschleunigt damit zentrale Prozesse wie Fräsen, Nuten und Bohren bei der Profilfertigung für Fenster und Türen. Durch die Aufrechterhaltung einer optimalen Spanlast und die Minimierung der Verweilzeit steigern diese Hochgeschwindigkeitssysteme den Durchsatz, ohne die Werkzeuglebensdauer zu beeinträchtigen.

Reduzierung der Zykluszeiten bei der Massenproduktion von Aluminiumprofilen

In Produktionsumgebungen, in denen täglich über 500 Aluminiumprofile bearbeitet werden, spart jede Einheit bei 12000 U/min 3,8–4,2 Minuten. Dies entspricht 42–48 gewonnenen produktiven Stunden pro Monat. Der Effizienzgewinn resultiert aus weniger Beschleunigungs- und Bremsvorgängen der Spindel sowie optimierten Werkzeugbahnalgorithmen, die nicht schneidende Bewegungen reduzieren.

Dateneinblick: Produktivitätssteigerung um bis zu 35 % bei optimierter Spindeldrehzahl

Eine kontrollierte Studie in 12 industriellen Werkstätten ergab:

| Spindeldrehzahl | Einheiten/Stunde | Werkzeugwechselintervall |

|---|---|---|

| 9000 U/min | 38 | Alle 6,2 Stunden |

| 12000r/min | 51 | Alle 5,8 Stunden |

Die 34,2%ige Steigerung der Leistung zeigt, wie höhere Drehzahlen die Schnittkraft pro Umdrehung verringern und dadurch die erhöhte Werkzeugabnutzung durch eine insgesamt größere Produktivität ausgleichen.

Analyse des Energieverbrauchs: Ausbalancieren von Geschwindigkeit und Energieeffizienz

Obwohl Betriebe mit 12000 min⁻¹ 18–22 % mehr Momentanleistung benötigen als Anlagen mit 8000 min⁻¹, optimieren intelligentes Drehmomentmanagement und frequenzvariable Antriebe den Energieverbrauch. Kürzere Bearbeitungszeiten senken den Gesamtenergieverbrauch pro Kilogramm bearbeitetem Material um 9–12 %, wodurch bei Dauerbetrieb eine vergleichbare oder bessere Energieeffizienz erreicht wird.

Wesentliche Auswahlkriterien für Kopierfräser in Anwendungen mit Aluminiumprofilen

Bewertung der CNC-Fräser-Eignung für die Bearbeitung von Aluminium in industriellen Anwendungen

Bei der Bearbeitung von Aluminiumprofilen ist es am besten, auf kopierfräser die über mindestens 2,2 kW Spindelleistung verfügen und Drehzahlen von bis zu etwa 12.000 U/min erreichen können. Diese Spezifikationen sind für anspruchsvollere Arbeiten wie das Ausschneiden von Schlossbohrungen oder das Anlegen von Kabelkanälen erforderlich. Für industrielle Anwendungen sollten Maschinen gesucht werden, die ihre Position mit einer Wiederholgenauigkeit von etwa 0,1 mm halten können. Eine solche Präzision ist besonders wichtig, wenn Fensterrahmen und Türen kontinuierlich gleichbleibend hergestellt werden sollen. Maschinen, die mit adaptiven Steuerungen ausgestattet sind und die Vorschubgeschwindigkeiten je nach tatsächlicher Materialdicke anpassen, reduzieren den Materialabfall bei gemischten Serien, in denen verschiedene Teile gemeinsam produziert werden, um etwa 15–20 %.

Bedeutung von drehzahlregulierbaren Spindeln für vielseitige Profilierarbeiten

Digital gesteuerte Spindeln ermöglichen nahtlose Übergänge zwischen Aluminiumlegierungen. Eine Spindel mit einer Geschwindigkeit von 12.000 r/min hält eine optimale Splitterlast bei, wenn von härteren 6061-T6-Konstruktionsprofilen (300400 HB) auf weichere Verkleidungsmaterialien 3003 gewechselt wird. Diese Anpassungsfähigkeit verhindert Werkzeugverzerrungen in dünnen Abschnitten und ermöglicht eine 35% schnellere Schlittenfreihaltung im Vergleich zu Festgeschwindigkeitsmaschinen.

Schwingungsdämpfung und thermische Bewirtschaftung bei der Hochgeschwindigkeitsbearbeitung von Aluminium

Premium-Router begegnen hohen Geschwindigkeitsproblemen durch zweierlei Strategien:

- Aktive Schwingungsregelung : Polymerbeton-Basis und lineare Führungsdämpfsysteme verringern die harmonischen Schwingungen bei 12.000r/min um 62%

- Thermische Stabilität : Flüssigkeitskühlte Spindeln in Kombination mit Chassis-Luftströmungskonstruktionen halten Betriebstemperaturen unter 45°C bei längeren Schichten und verlängern die Lagerlebensdauer um das 2,3-fache im Vergleich zur passiven Kühlung

Zukunftstrends bei Hochgeschwindigkeits-Kopierroutern für die Verarbeitung von Fenstern und Türen aus Aluminium

Integration intelligenter Steuerungen in Aluminium-Router-Maschinen der nächsten Generation

Router der nächsten Generation verfügen über IoT-fähige intelligente Steuerungen, die Vorschubgeschwindigkeiten (300–600 mm/sec) und Spindeldrehmoment dynamisch anhand von Echtzeit-Daten zur Profildicke anpassen. Diese Systeme reduzieren die Rüstzeiten um 40–60 % im Vergleich zu manuellen Konfigurationen und unterstützen die Fernüberwachung über cloudbasierte Schnittstellen, wodurch Firmware-Updates und Fehlerbehebungen ohne Unterbrechung der Produktion möglich sind.

Vorhersagebasierte Wartung und Überwachung der Spindelgesundheit bei Hochgeschwindigkeitsroutern

Vibrationssensoren arbeiten zusammen mit der Thermografie, um den Zustand der Spindel auch bei hohen Drehzahlen von etwa 12.000 Umdrehungen pro Minute zu überwachen. Bei Maschinen, die mit Funktionen für die vorausschauende Wartung ausgestattet sind, verlängert sich die Lebensdauer in der Regel um etwa 30 Prozent, bevor ein Austausch notwendig wird. Zudem treten ungefähr 50 Prozent weniger unerwartete Stillstände im Vergleich zu herkömmlichen Anlagen auf. Das System sendet Warnungen aus, sobald Lager Temperaturen über 65 Grad Celsius erreichen oder Vibrationen über 5 Mikrometer ansteigen – dies sind grundlegende Warnsignale dafür, dass möglicherweise die Stabilität des Bearbeitungsprozesses beeinträchtigt ist. Laut Branchenberichten ermöglicht die Implementierung dieser Überwachung moderaten Werkstätten Einsparungen von jährlich etwa 18.000 Euro allein für Reparaturen.

Neue Trends in der Automatisierung beim Schneiden von Aluminiumprofilen

Moderne automatisierte Router-Zellen kombinieren sechsachsige Roboterarme mit visuellen Führungssystemen und erreichen so eine Konsistenz von etwa 98,7 % bei der Herstellung von Vorhangfassaden. Diese Anlagen verfügen typischerweise über Doppel-Paletten-Tische sowie automatische Werkzeugwechsler, die einen rund um die Uhr laufenden Betrieb ermöglichen. Auch die Softwareseite hat sich stark verbessert: Künstliche Intelligenz reduziert den Materialverschnitt in verschiedenen architektonischen Anwendungen um durchschnittlich 22 %. Hinzu kommen Hochgeschwindigkeits-Spindeln mit 12.000 U/min und intelligente Umkippvorrichtungen für Werkstücke, wodurch sich die Bearbeitungszeiten bei komplexen dreidimensionalen Nuten in Metallteilen um nahezu 35 % verringern.

FAQ

Welche Bedeutung hat die Verwendung einer Spindeldrehzahl von 12000 min⁻¹ für die CNC-Bearbeitung?

Die Spindeldrehzahl von 12000 min⁻¹ ist entscheidend, um hohe Schnittgeschwindigkeiten mit kontrollierten Temperaturen zu kombinieren und dadurch die Spanabtrageleistung, Präzision und Produktivität in industriellen Anwendungen zu erhöhen.

Wie wirkt sich die Hochgeschwindigkeitsbearbeitung auf die Aluminiumverarbeitung aus?

Die Hochgeschwindigkeitsspindel hilft dabei, enge Werkzeugbahnen beizubehalten, erleichtert das Spanabheben, verringert die Werkzeugverbiegung und hält Toleranzen innerhalb von ±0,05 mm während der Bearbeitungsvorgänge ein.

Hat eine höhere Spindeldrehzahl Auswirkungen auf den Energieverbrauch?

Obwohl 12000 min⁻¹ mehr Augenblicksleistung verbraucht als niedrigere Drehzahlen, optimiert es letztendlich den Energieeinsatz durch kürzere Bearbeitungszeiten und intelligentes Energiemanagement, was zu einer höheren Gesamteffizienz führt.

Welche Faktoren sollten bei der Auswahl eines CNC-Fräsers für die Aluminiumbearbeitung berücksichtigt werden?

Wichtige Faktoren sind die Spindelleistung, die Fähigkeit, die Positionsgenauigkeit beizubehalten, einstellbare Drehzahlen sowie Funktionen, die eine adaptive Steuerung bei unterschiedlichen Materialarten ermöglichen, um Abfall zu reduzieren und die Effizienz zu verbessern.

Inhaltsverzeichnis

-

Die Auswirkung einer Spindeldrehzahl von 12000 U/min auf die Leistung bei der Aluminiumbearbeitung

- Das Verständnis der Bedeutung einer Spindeldrehzahl von 12000 U/min beim CNC-Fräsen

- Wie Hochgeschwindigkeits-Spindelmotoren die Präzision bei der Bearbeitung weicher Metalle verbessern

- Vergleich der Spindeldrehzahlen: 12000/min im Vergleich zu Standard 8000–9000/min für Aluminium

- Technische Vorteile von Hochgeschwindigkeits-Spindeln bei der Minimierung des Werkzeugverschleißes beim Aluminium-Fräsen

-

Präzision und Oberflächenqualität beim Bearbeiten von Aluminiumprofilen mit Hochgeschwindigkeits-Kopierfräsern

- Erreichung einer hohen Präzision beim Bearbeiten von Fenster- und Türrahmenbauteilen

- Toleranzkontrolle beim Fräsen von Schlossbohrungen, Wassernuten und Verdrahtungsrillen in Aluminiumprofilen

- Stabilität der Werkzeugbahn und Oberflächenqualität bei 12000 min⁻¹

- Fallstudie: Verbesserungen der Maßgenauigkeit durch Verwendung einer Spindeldrehzahl von 12000/min

-

Produktivitäts- und Effizienzsteigerungen beim industriellen Aluminium-CNC-Fräsen

- Gesteigerte Effizienz durch schnellere Materialabtragsraten bei 12000/min

- Reduzierung der Zykluszeiten bei der Massenproduktion von Aluminiumprofilen

- Dateneinblick: Produktivitätssteigerung um bis zu 35 % bei optimierter Spindeldrehzahl

- Analyse des Energieverbrauchs: Ausbalancieren von Geschwindigkeit und Energieeffizienz

- Wesentliche Auswahlkriterien für Kopierfräser in Anwendungen mit Aluminiumprofilen

- Zukunftstrends bei Hochgeschwindigkeits-Kopierroutern für die Verarbeitung von Fenstern und Türen aus Aluminium

-

FAQ

- Welche Bedeutung hat die Verwendung einer Spindeldrehzahl von 12000 min⁻¹ für die CNC-Bearbeitung?

- Wie wirkt sich die Hochgeschwindigkeitsbearbeitung auf die Aluminiumverarbeitung aus?

- Hat eine höhere Spindeldrehzahl Auswirkungen auf den Energieverbrauch?

- Welche Faktoren sollten bei der Auswahl eines CNC-Fräsers für die Aluminiumbearbeitung berücksichtigt werden?