Automatisierung und Effizienzsteigerung in Produktionslinien vorantreiben

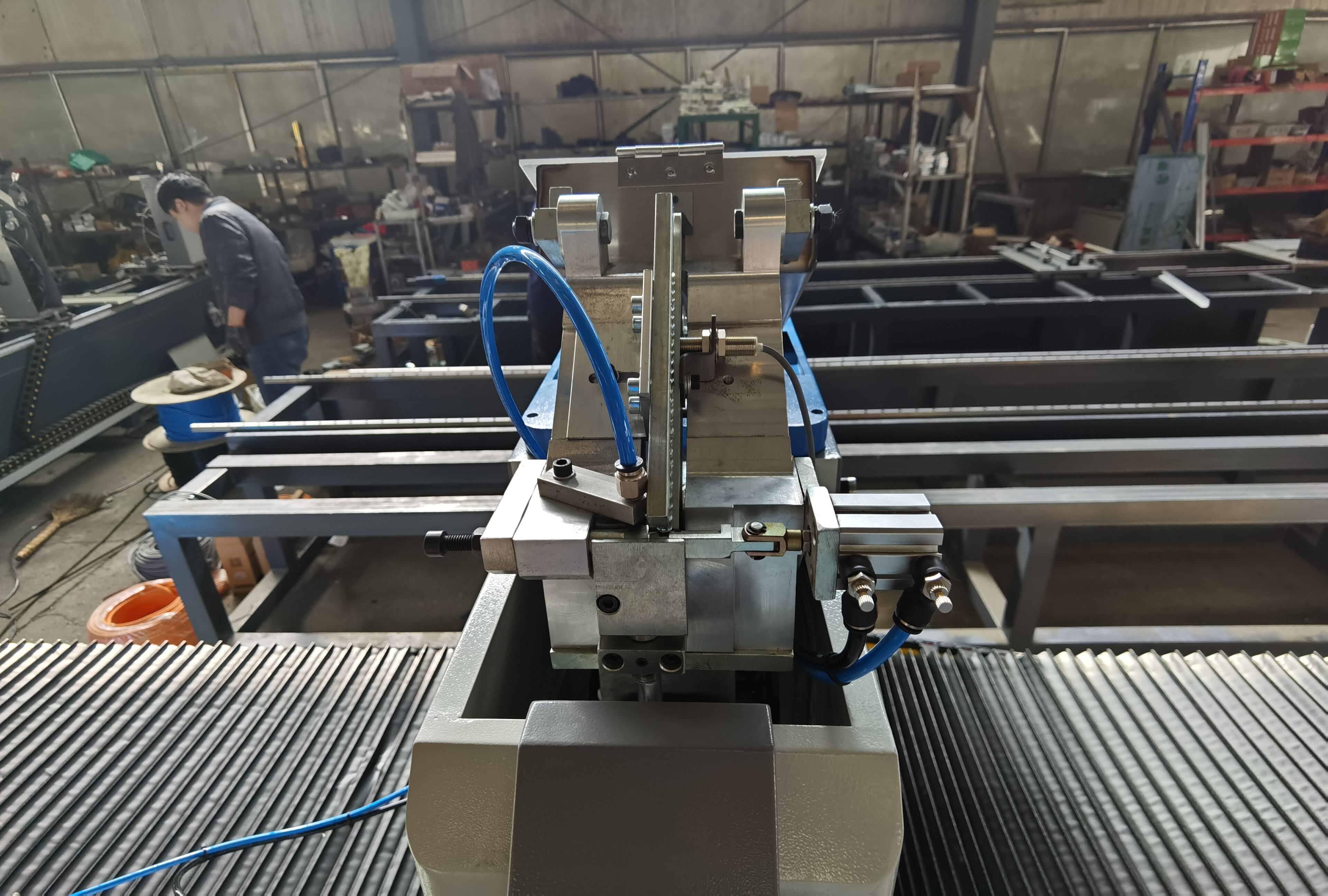

In der heutigen Fertigungswelt verändern schraubverbindungsmaschinen wirklich die Art und Weise, wie Dinge erledigt werden, und erfüllen gleichzeitig die hohen Anforderungen an Präzision und kurze Produktionszeiten. Anstatt auf Menschen angewiesen zu sein, die Fehler machen könnten, wenn sie Schrauben manuell anziehen, erledigen diese Maschinen die Arbeit jedes Mal konsistent. Sie erreichen Drehmomentvorgaben meist innerhalb von etwa 0,1 Nm – tatsächlich in rund 99,8 % der Fälle, wie dem Bericht aus dem Jahr 2024 zur Automatisierungseffizienz zu entnehmen ist. Die besondere Stärke dieser Systeme liegt darin, wie sie mit SPS-Systemen und intelligenten Plattformen des Industrial Internet of Things verbunden sind. Diese Vernetzung ermöglicht ein reibungsloses Zusammenspiel über die gesamte Produktionsfläche hinweg, bei dem Förderbänder Teile transportieren, automatische Zuführungen Bauteile bereitstellen und Qualitätsprüfungen genau dort erfolgen, wo sie benötigt werden.

Die Rolle von Schraubverdichtungsmaschinen bei der Weiterentwicklung der Automatisierung von Montagelinien

Automatische Schraubendreher erledigen Aufgaben 3,2-mal schneller als manuelle Bediener, bei gleichzeitiger Aufrechterhaltung von 98,5 % Erstversuch-Ausschussraten. Dadurch entfallen Engpässe in der Elektronikmontage, wo eine einzige Smartphone-Produktionslinie 120+ Schrauben mit mikrometergenauer Positionierung erfordert.

Integration in Industrielle Automatisierungssysteme für Synchronisierte Produktion

Moderne Systeme synchronisieren sich mit MES-Plattformen unter Verwendung von OPC UA-Protokollen, wodurch Echtzeit-Anpassungen ermöglicht werden. Wenn beispielsweise ein Sensor eine Verformung der Panel erkennt, kalibriert die Maschine die Eindringtiefe innerhalb von 0,8 Sekunden neu – eine Flexibilität, die manuellen Teams nicht möglich ist.

Auswirkungen auf die Betriebseffizienz in der Hochvolumenfertigung

Automobilwerke, die diese Systeme einsetzen, berichten von 18 % kürzeren Zykluszeiten und 63 % weniger Garantieansprüchen aufgrund von lockeren Komponenten. Hersteller von Hochvolumen-Konsumentenelektronik erreichen eine 24/7-Produktion mit weniger als 0,5 % Ausfallzeit durch prädiktive Wartungsalgorithmen.

Fallstudie: Automobilproduktionslinien, die Automatisierung von Schraubverbindungen nutzen

Ein führender Hersteller von Elektrofahrzeugen reduzierte Fehler bei der Montage von Batteriemodulen um 79 %, nachdem er schraubenmontierte Roboter mit Sehvorrichtung eingesetzt hatte. Das System verarbeitet 11 Schraubentypen über 4 Fahrzeugplattformen hinweg und wechselt die Konfiguration innerhalb von 22 Sekunden – im Vergleich zu den zuvor erforderlichen 45 Minuten für manuelles Umrüsten.

Gewährleistung von Präzision und Qualitätssicherung bei Montageprozessen

Wie Schraubmontagemaschinen für konstantes Drehmoment und Ausrichtung sorgen

Heutige schraubverbindungsmaschinen reduzieren Sie Unstimmigkeiten, indem Sie programmierbare Drehmomentvorgaben verwenden, die auf die jeweiligen Materialanforderungen und die Gewindeform abgestimmt sind. Diese Maschinen verfügen über geschlossene Regelkreise, die die Drehkraft während des Vorgangs kontinuierlich anpassen, wodurch sie innerhalb der ISO 5393:2013-Norm für reproduzierbare Ergebnisse bleiben, gewöhnlich mit einer Genauigkeit von plus oder minus 2 % bei den Drehmomentmessungen. Wenn etwas schiefgeht, beispielsweise wenn Schrauben verkippt oder falsch ausgerichtet werden, stoppt eine spezielle Fehlererkennungssoftware den Vorgang sofort, bevor fehlerhafte Teile weiter in der Produktionslinie bearbeitet werden. Ein großer Automobilzulieferer verzeichnete tatsächlich eine Verringerung seiner Probleme mit defekten Verbindungselementen um etwa 34 Prozent, nachdem er solche Maschinen in seiner Fabrik eingeführt hatte.

Echtzeit-Inspektion und Datenprotokollierung für Qualitätstraceability

Bei Anziehvorgängen sammeln integrierte Sensoren heute detaillierte Informationen wie Drehmomentkurven, axiale Kräfte und wie viel sich ein Bauteil während der Montage verdreht. Das System fügt Zeitstempel hinzu und identifiziert, welche Arbeitsstation welche Aktion durchgeführt hat. Dadurch werden diese Aufzeichnungen praktisch unveränderlich und erfüllen dennoch die strengen Anforderungen der IATF 16949, nach der sich Automobilunternehmen richten müssen. Die Produktionsstätten betrachten diese Daten als äußerst wertvoll. So lässt sich erkennen, wann das Drehmoment langsam aus dem Sollbereich läuft – und zwar lange bevor akzeptable Grenzwerte überschritten werden. Für Kunden aus der Luftfahrtbranche generiert das System automatisch die geforderten AS9102 FAIR-Berichte und erspart damit enorme papierwirtschaftliche Aufgaben. Und nicht zuletzt der finanzielle Aspekt: Studien zeigen, dass Produktionsstätten, die diese Technik nutzen, die manuellen Prüfungen in komplexen Elektronikfertigungen, in denen gleichzeitig mehrere Produkte montiert werden, um rund zwei Drittel reduzieren können.

Reduzierung von menschlichen Fehlern und Produktfehlern

Wenn es um die Schraubenplatzierung geht, bringt Automatisierung eine Konsistenz mit sich, die keiner menschlichen Hand vergleichbar ist. Schauen Sie nur, was geschah, als Hersteller von Haushaltsgeräten im Jahr 2023 begannen, Roboter für diese Aufgabe einzusetzen. Garantieansprüche sanken um fast die Hälfte, da lästige lockere Befestigungselemente kein so großes Problem mehr darstellten. Der Unterschied ist besonders in sensiblen Bereichen wie medizinischen Geräten von großer Bedeutung. Bildgebende Geräte mit unzureichend angezogenen Schrauben sind nicht nur ein technischer Fehler, sondern eine potenzielle Katastrophe, die jederzeit eintreten kann. Ein Hersteller musste letztes Jahr sogar über siebenhundertvierzigtausend Dollar aufwenden, als seine MRT-Geräte aufgrund solcher Probleme zurückgerufen werden mussten, berichtete das MedTech Quality Journal.

Reduzierung von Personalkosten und Optimierung von Arbeitsrollen

Schraubverriegelungsmaschinen als Lösung zur Reduzierung von Personalkosten

Wenn Unternehmen diese lästigen manuellen Schraubaufgaben automatisieren, sparen sie auf zwei Hauptweisen Kosten für Arbeitskräfte ein: weniger Personal ist für die Aufgabe erforderlich und es entstehen deutlich weniger Fehler während des Prozesses. Ein einziges automatisiertes System kann das leisten, wofür früher mehrere Mitarbeiter benötigt wurden. Zudem wird jedes Mal ein einheitliches Drehmoment angewendet, anstelle von menschlichen Händen, die bei einzelnen Schrauben leicht variieren können. Die Einsparungen sind beträchtlich – bei hohen Produktionsmengen lassen sich die direkten Personalkosten um etwa 25 bis sogar 40 Prozent senken. Damit wird eine der größten monatlichen Ausgaben adressiert, mit der die meisten Fabriken konfrontiert sind. Interessant ist zudem, wie diese Maschinen auch Ressourcen freisetzen, sodass Unternehmen weniger Überstunden bezahlen und weniger in die Schulung von neuem Personal investieren müssen. Dies ist insbesondere in Betrieben hilfreich, die Automobil-Elektronik produzieren, da die Produkte dort typischerweise über mehr als 90 Verbindungspunkte verfügen, denen jeweils die richtige Anzugskraft in einer bestimmten Reihenfolge zugeführt werden muss.

Verlagerung der Arbeitskräfte-Rollen hin zu Überwachung und Wartung

Wenn das Verschrauben bei diesen repetitiven Aufgaben automatisiert wird, beginnen Techniker, in bessere Rollen vorzurücken, wie z. B. die Koordination von vorausschauenden Wartungsarbeiten und die Überprüfung der Produktqualität während der Produktionsläufe. Diese Verlagerung hilft Arbeitnehmern, neue Fähigkeiten zu erlernen, macht ihre Arbeit insgesamt zufriedenstellender und verbessert die Effizienz des täglichen Betriebsablaufs. Statt den ganzen Tag Schrauben manuell zu befestigen, suchen Mitarbeiter nach Möglichkeiten, die Maschinen effizienter laufen zu lassen. Diese Art der Zusammenarbeit zwischen Mensch und Maschine führt tatsächlich zu besseren Produkten am Fertigungsband und bedeutet weniger Fehler, die später behoben werden müssen.

Integration mit Robotik und Industrie 4.0 Smart Manufacturing

Synergie zwischen Schraubmaschinen und Robotik in der automatisierten Montage

Modern schraubverbindungsmaschinen integrieren sich nahtlos mit Roboterarmen und erreichen eine Positionsgenauigkeit von ±0,1 mm. Dies ermöglicht das Befestigen in schwer zugänglichen Bereichen – unerlässlich für die Montage von Automobil-Batterieträgern und Verbundwerkstoffpaneelen in der Luft- und Raumfahrt. Führende Automobilwerke berichten von 40 % kürzeren Taktzeiten, wenn kollaborative Roboter mit elektrischen Schraubern kombiniert werden.

Rolle in der intelligenten Fertigung und der Industrie-4.0-Revolution

Als grundlegende IoT-Geräte übermitteln Schraubverbindungsmaschinen Echtzeit-Daten zur Anzugskraft (Bereich: 5–50 Nm) an Manufacturing Execution Systems (MES) und ermöglichen dadurch sich selbst optimierende Produktionslinien. Gemäß dem Industrial Robotics Market Report 2025 haben 73 % der intelligenten Fabriken, die automatisierte Verbindungswerkzeuge einsetzen, durch Cloud-basierte Analysen die anzugskraftbedingten Fehler um 60 % reduziert.

Datenbasierte Individualisierung und adaptive Verbindungsparameter

Hochentwickelte Modelle verarbeiten über 1.200 Datensätze pro Minute – von der Schraubgangtiefe bis zur Oberflächenhärte des Materials – und passen die Drehmomentkurven automatisch während des Prozesses an. Diese Anpassbarkeit unterstützt schnelle Produktwechsel, wobei einige modulare Systeme das Werkzeug in weniger als acht Minuten für die Montage verschiedener Modelle umkonfigurieren können.

Trend: Vorausschauende Wartung in automatisierten Schraubsystemen

Vibrationssensoren und Stromverlaufs-Analyse des Motors sagen Getriebefehler 300–500 Betriebsstunden im Voraus voraus. Hersteller, die diese Systeme nutzen, berichten von 89 % weniger ungeplanten Stillstandsereignissen im Vergleich zu konventionellen Anlagen. Cloudverbundene Modelle können sogar automatisch Ersatzteile bestellen, sobald Verschleißgrenzwerte die ISO 5393:2017-Standards überschreiten.

Flexible und skalierbare modulare Lösungen für verschiedene Industrien

Modulare Automatisierung ermöglicht die schnelle Umrüstung von Schraubsystemen

Der modulare Charakter von Schraubverbindungsmaschinen ergibt sich aus ihren Plug-and-Play-Komponenten, die die Produktionsflexibilität erheblich steigern. Diese Maschinen können innerhalb weniger Stunden umkonfiguriert werden, statt wie früher mehrere Tage in Anspruch zu nehmen. Die Fähigkeit, sich schnell anzupassen, spielt in Branchen wie der Fertigung von Konsumelektronik und der Montage von Haushaltsgeräten eine große Rolle. Standardisierte Verbindungen zwischen verschiedenen Modulen sorgen für einen reibungsloseren Ablauf auf den Produktionsflächen. Ein jüngster Überblick über industrielle Design-Trends für 2025 legt nahe, dass solche anpassbaren Systeme die Stillstandskosten für Geräte um etwa 30 Prozent senken, gleichzeitig aber auch beschleunigen, wann Unternehmen neue Produkte auf den Markt bringen. Für Hersteller, die wachsen möchten, ist es nicht mehr notwendig, ganze Produktionslinien auszutauschen, sobald eine Veränderung gewünscht wird. Es genügt, neue Module einzusetzen, was Wunder bewirkt, um die Produktionsraten stabil zu halten und Fabriken wettbewerbsfähiger zu machen gegenüber Konkurrenten, die möglicherweise noch nicht in diese Art der Investition eingestiegen sind.

Sonderanlagen für die Montage spezialisierter Anwendungen in der Automobil- und Luftfahrtindustrie

In Bereichen der Präzisionsfertigung besteht ein zunehmender Bedarf an spezialisierten Schraubverriegelungssystemen, wenn es um komplexe Bauteile wie Motorblöcke oder Turbinenbaugruppen geht. Die besten Systeme können das Drehmomentniveau konstant bei etwa plus oder minus 0,10 Newtonmeter halten, selbst wenn mit einzigartigen Materialien gearbeitet wird, die eigens für bestimmte Anwendungen entwickelt wurden. Diese maßgeschneiderten Maschinen ändern tatsächlich, wie sie Schrauben anziehen, abhängig von der Toleranzklasse, die das jeweilige Bauteil erfordert. Laut jüngsten Erkenntnissen des Aerospace Assembly Journal aus dem letzten Jahr hat diese Art der intelligenten Anpassung die Ausschussrate in der Luftfahrtindustrie um etwa zweiundzwanzig Prozent reduziert. Wenn es darum geht, katastrophale Ausfälle in Bereichen zu verhindern, in denen Vibrationen ständige Begleiter sind, machen diese individuellen automatisierten Lösungen den entscheidenden Unterschied. Zudem helfen sie Herstellern dabei, die strengen Qualitätszertifizierungen einzuhalten, nach denen die Behörden heutzutage verstärkt verlangen.

Skalierbarkeit flexibler Automatisierungssysteme über Produktionslinien hinweg

Das modulare Plattformdesign vereinfacht die Skalierung von Operationen erheblich, wenn von kleinen Testläufen zur Serienfertigung übergegangen wird. Unternehmen beginnen oft mit nur einer Arbeitsplatzkonfiguration für ihre Spezialprodukte, bevor sie sich innerhalb ihrer Fabrikflächen schrittweise ausdehnen. Das schrittweise Expansionsmodell reduziert die Investitionskosten um rund 40 Prozent im Vergleich zu traditionellen All-in-One-Systemen. Bei Betrachtung der tatsächlichen Produktionszahlen zeigt sich ein klares Muster, bei dem die Kosten stetig sinken, je mehr Stationen hinzugefügt werden. Jede zusätzliche parallele Station senkt die Kosten pro Einheit bei gleichbleibend hoher Qualitätskontrolle innerhalb von etwa plus/minus fünf Mikrometern. Besonders hervorzuheben ist, wie effizienter diese Konfigurationen die verfügbare Fabrikfläche nutzen und es Unternehmen ermöglichen, ihre Produktionskapazitäten kurzfristig auszuweiten, sobald ein neues Produkt auf den Markt kommt.

FAQ

Welchen Hauptvorteil bietet der Einsatz von Schraubverriegelungsmaschinen in der Fertigung?

Der Einsatz von Schraubverriegelungsmaschinen in der Fertigung gewährleistet eine gleichbleibende Präzision und reduziert menschliche Fehler, wodurch die Produktqualität und die betriebliche Effizienz gesteigert werden.

Wie integrieren sich Schraubverriegelungsmaschinen in moderne Industriesysteme?

Schraubverriegelungsmaschinen integrieren sich in moderne Industriesysteme, indem sie mit PLCs und IoT-Plattformen verbunden werden, wodurch synchronisierte und flexible Produktionsprozesse ermöglicht werden.

Können Schraubverriegelungsmaschinen dabei helfen, die Personalkosten zu senken?

Ja, Schraubverriegelungsmaschinen können die Personalkosten erheblich senken, indem sie repetitive Aufgaben automatisieren und den Bedarf an manuellem Eingreifen verringern.

Wie tragen Schraubverriegelungsmaschinen zu Industrie-4.0-Initiativen bei?

Als IoT-Geräte liefern diese Maschinen Echtzeitdaten an Manufacturing Execution Systems und unterstützen selbstoptimierende Produktionslinien als Teil von Industrie-4.0-Initiativen.

Sind modulare Schraubverriegelungslösungen für verschiedene Branchen anpassbar?

Ja, das modulare Design ermöglicht eine schnelle Neukonfiguration und eignet sich somit für verschiedene Branchen wie Elektronik, Automobil- und Luftfahrtindustrie.

Inhaltsverzeichnis

-

Automatisierung und Effizienzsteigerung in Produktionslinien vorantreiben

- Die Rolle von Schraubverdichtungsmaschinen bei der Weiterentwicklung der Automatisierung von Montagelinien

- Integration in Industrielle Automatisierungssysteme für Synchronisierte Produktion

- Auswirkungen auf die Betriebseffizienz in der Hochvolumenfertigung

- Fallstudie: Automobilproduktionslinien, die Automatisierung von Schraubverbindungen nutzen

- Gewährleistung von Präzision und Qualitätssicherung bei Montageprozessen

- Reduzierung von Personalkosten und Optimierung von Arbeitsrollen

- Integration mit Robotik und Industrie 4.0 Smart Manufacturing

- Flexible und skalierbare modulare Lösungen für verschiedene Industrien

-

FAQ

- Welchen Hauptvorteil bietet der Einsatz von Schraubverriegelungsmaschinen in der Fertigung?

- Wie integrieren sich Schraubverriegelungsmaschinen in moderne Industriesysteme?

- Können Schraubverriegelungsmaschinen dabei helfen, die Personalkosten zu senken?

- Wie tragen Schraubverriegelungsmaschinen zu Industrie-4.0-Initiativen bei?

- Sind modulare Schraubverriegelungslösungen für verschiedene Branchen anpassbar?