Wesentliche Maschinen für Aluminiumfensterproduktion

Aluminium-Profil-Schneidmaschinen: Präzision und Geschwindigkeit

Aluminium-Profil-Schneidemaschinen spielen bei der Herstellung von Fenstern aus Aluminium eine wirklich wichtige Rolle und bieten Herstellern unglaubliche Präzision, wodurch Materialabfälle reduziert werden. Diese Maschinen schneiden Profile so präzise, dass jeder einzelne Fensterrahm exakt so entsteht, wie er konstruiert wurde. Somit kommt es während der Produktion zu weniger Fehlern und einer effizienteren Nutzung von Rohmaterialien. Branchenberichte deuten darauf hin, dass Unternehmen, die auf neuere Schneidetechnologien aufrüsten, oft eine Steigerung ihrer Produktionsgeschwindigkeit um rund 30 Prozent verzeichnen und gleichzeitig etwa 20 Prozent an Arbeitskosten sparen. Die Verbesserung von Präzision und Arbeitsgeschwindigkeit führt insgesamt zu höherer Produktivität und echten Kosteneinsparungen am Ende des Monats. Für Fensterhersteller, die in heutiger schwieriger Marktlage bestehen möchten, ist hochwertige Aluminium-Profil-Schneideausrüstung nicht nur von Vorteil – sie ist nahezu unverzichtbar, wenn man weiterhin hochwertige Produkte produzieren möchte, ohne dabei ein Vermögen auszugeben.

CNC-Aluminium-Schneidmaschinen: Automatisierte Genauigkeit

CNC-Aluminium-Schneidemaschinen haben die Fertigung revolutioniert, dank ihrer Automatisierungsmöglichkeiten und äußerst präzisen Schnitte. Wenn Hersteller diese Technologie nutzen, erhalten sie stets korrekt geschnittene Bauteile, wodurch insgesamt weniger Fehler entstehen. Studien zeigen, dass diese Maschinen die Produktionsgeschwindigkeit um etwa 25 Prozent erhöhen können und zudem jene lästigen menschlichen Fehler reduzieren, die hin und wieder passieren. Für Unternehmen, die hochwertige Qualität ohne Zeit- oder Materialverschwendung benötigen, ist CNC-Technologie eine echte Veränderung. Hersteller von Fensterkomponenten profitieren besonders davon, da die Präzision einfach alles besser zusammenarbeiten lässt. Produktionsstätten können nun zuverlässige Serien schneller denn je herstellen, die Produktion nach Bedarf hochskalieren, ohne Abstriche bei den Qualitätsstandards hinnehmen zu müssen.

PVC-Schweißmaschinen: Nahtlose Fügeverarbeitung

PVC-Schweißmaschinen spielen eine wirklich wichtige Rolle, wenn es darum geht, jene nahtlosen Verbindungen herzustellen, die dafür sorgen, dass aluminiumfenster länger halten. Diese Verbindungen sehen nicht nur gut aus, sondern leisten mehr als nur eine optische Funktion. Tatsächlich verbessern sie die Wärmeisolierung der Fenster und verhindern das Eindringen von Wasser. Fachkräfte, die mit diesen Maschinen arbeiten, berichten, dass Fenster, die auf diese Weise hergestellt werden, im Laufe der Zeit weniger Reparaturen benötigen und einfach langlebiger sind. Außerdem sparen Unternehmen Geld, da der gesamte Prozess schneller abläuft. Es entfällt die Notwendigkeit zusätzlicher Dichtmittel oder ähnlicher Hilfsmittel, was Abfall reduziert und die Produktion effizienter gestaltet. Der Einsatz dieser Schweißmaschinen im Betrieb stellt einen echten Fortschritt dar für alle, die Fenster herstellen möchten, die strapazierfähig sind und gleichzeitig die Herstellungskosten unter Kontrolle bleiben.

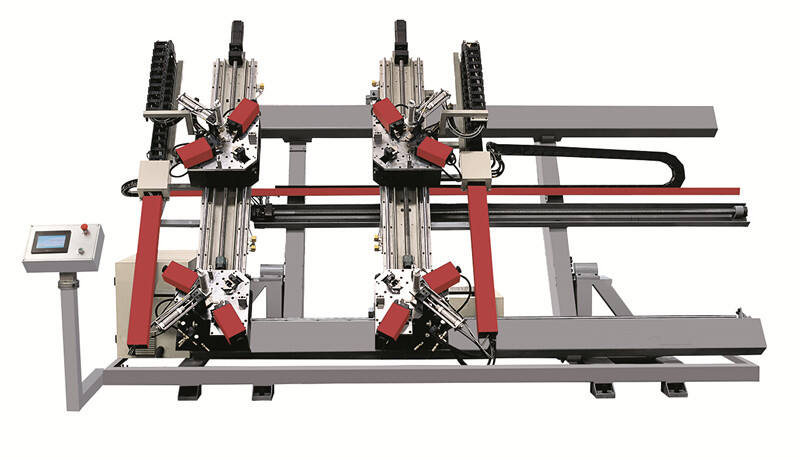

Aluminiumbiegemaschinen: Formgebung mit Flexibilität

Aluminium-Biegemaschinen bieten bei der Fertigung von Sonderfenstern etwas Besonderes. Diese Maschinen erlauben Designern, an den unterschiedlichsten Optiken und Funktionen zu arbeiten, nach denen Kunden verlangen. Viele Ladeninhaber berichteten uns gegenüber, wie ihre Geräte nahezu jede Designvorgabe bewältigen, mit der man sie konfrontiert. Deshalb sind sie gerade für Aufträge mit ungewöhnlichen oder komplexen Fensterformen so wertvoll. Wenn eine Maschine tatsächlich Aluminiumprofile richtig biegen und formen kann, eröffnet dies völlig neue Gestaltungsmöglichkeiten. Architekten können so genau das liefern, was Auftraggeber benötigen, statt auf Standardlösungen zurückgreifen zu müssen. Die Tatsache, dass sich diese Maschinen ständig weiterentwickeln, bedeutet, dass Fensterhersteller den veränderten Markttrends voraus sind und gleichzeitig den strengen Vorgaben von Baunormen und Energieeffizienzstandards gerecht werden können.

Rolle der CNC-Technologie bei der Reduktion von menschlichem Fehler

Computer Numerical Control (CNC)-Technologie hilft wirklich dabei, Fehler zu reduzieren, die von Menschen gemacht werden, was bedeutet, dass Fabriken qualitativ hochwertigere Produkte liefern. Diese Maschinen sind darauf ausgelegt, äußerst präzise zu arbeiten, sodass sie jene kleinen Abweichungen eliminiert, die entstehen, wenn jemand die Arbeit manuell ausführt. Die manuelle Arbeit führt oft zu ungleichmäßigen Ergebnissen, was wiederum zu fehlerhaften Teilen und Produktionsverzögerungen führt. Wenn Unternehmen komplexe Arbeitsgänge automatisieren, wird jedes Teil exakt entsprechend den Plänen ausgeschnitten. Einige Branchenberichte zeigen, dass die Fehlerquote um rund die Hälfte gesunken ist, nachdem Unternehmen angefangen haben, CNC-Systeme einzusetzen. Das ist logisch, denn wenn Teile bereits beim ersten Mal richtig zusammenpassen, entstehen im gesamten Fertigungsprozess weniger Abfall und Nacharbeit.

Automatisierte Schweißlösungen für konstante Qualität

In der Aluminiumfensterherstellung ist automatisches Schweißen unverzichtbar geworden, um während der Serienproduktion eine gleichbleibende Qualität sicherzustellen. Diese Maschinen folgen festgelegten Programmen, um immer wieder gleichbleibende Schweißnähte herzustellen – etwas, das reguläre Mitarbeiter über lange Schichten hinweg einfach nicht konstant leisten können. Entscheidend ist dabei die präzise Wiederholung desselben Prozesses jedes einzelne Mal, was zu stabileren Rahmen führt, die länger haltbar sind und weniger Probleme im Laufe der Zeit verursachen. Als Beispielunternehmen kann Deceuninck North America genannt werden, das vor mehreren Jahren auf diese automatisierten Systeme umgestellt hat. Seit dieser Änderung hat das Unternehmen weniger Produktionsfehler festgestellt und kürzere Durchlaufzeiten bei Aufträgen erzielt, und das alles bei gleichbleibend engen Toleranzen, die für die ordnungsgemäße Installation in Gebäuden unterschiedlicher Klimazonen erforderlich sind.

Roboter-Systeme für Hochvolumenproduktion

Roboter steigern die Produktivität erheblich, wenn es um Großserienfertigung geht, sorgen für einen reibungsloseren Ablauf und senken die Personalkosten für Unternehmen. Die Technik arbeitet einfach schneller und präziser als herkömmliche Methoden es je konnten, was bedeutet, dass Fabriken ihre Produktionszahlen erhöhen und insgesamt mehr schaffen können. Erdman Automation Corp. ist ein Beispiel dafür: Nach der Einführung von Robotern stieg die Ausbringung deutlich an, und es wurden rund 30 Prozent an Kosten gespart. Dies zeigt, dass Unternehmen, die sich ernsthaft auf die Erreichung anspruchsvoller Produktionsziele konzentrieren, bei der Automatisierung fündig werden sollten, wenn sie die Personalkosten kontrollieren und gleichzeitig die Qualität beibehalten möchten.

Einführung von Eckenreinigungsmaschinen für glattere Oberflächen

Eckreinigungsmaschinen sind unverzichtbar, um bei der Herstellung von Aluminiumfenstern eine hochwertige Oberfläche zu erzielen. Diese Geräte glätten Kanten und entfernen lästige, rauhe Ecken, die das Erscheinungsbild von Fertigerzeugnissen beeinträchtigen können. Hersteller wissen dies nur zu gut, da sie täglich steigende Kundenanforderungen feststellen. Wenn Mitarbeiter über ihre Erfahrungen berichten, weisen viele darauf hin, wie viel ansprechender und gleichmäßiger ihre Fensterprodukte nach der Einführung von Eckreinigungstechnologie aussehen. Abgesehen vom äußeren Erscheinungsbild optimieren diese Maschinen tatsächlich die Produktionsabläufe und reduzieren gleichzeitig Fehler, die durch schlechte Kantenausbildung entstehen. Die meisten Betriebe betrachten Eckreiniger heute als unverzichtbares Equipment und nicht mehr als optionalen Zusatz in der wettbewerbsintensiven Fertigungslandschaft.

Materialflussanlagen zur Minimierung von Downtime

![]2W0`Y}RE02DWLAZHU1PVB4.jpg](https://shopcdnpro.grainajz.com/category/15405/2551/b8bcba27201d4179b49e87012f39db09/%5D2W0%60Y%7DRE02DWLAZHU1PVB4.jpg)

Gute Materialflusssysteme machen wirklich einen Unterschied, wenn es darum geht, den Betrieb reibungslos laufen zu lassen und diese ärgerlichen Produktionsausfälle zu reduzieren. Wenn Materialien genau dort platziert werden, wo sie benötigt werden, und sich ohne Engpässe über die Produktionsfläche bewegen, verbringen die Arbeiter weniger Zeit mit Warten, und die Fabriken produzieren schneller. Branchenberichte zeigen, dass Fabriken, die in moderne Handhabungstechnik investieren, häufig zwischen 15 und 30 % an Bearbeitungszeiten sparen, während gleichzeitig bessere Maschinenergebnisse erzielt werden. Für die meisten Hersteller bedeutet dies, dass weniger Mitarbeiter für repetitive Aufgaben benötigt werden und insgesamt die Produktqualität auf der Montagelinie steigt. Natürlich sehen nicht alle Unternehmen unmittelbare Erträge, doch langfristig führen diese Systeme zu Abläufen, die ohne Störungen weiterlaufen – was sich direkt in einer höheren Tagesproduktion in verschiedenen Fertigungssektoren bemerkbar macht.

Lean-Manufacturing-Prinzipien im Fenstermontageprozess

Die Anwendung von Konzepten des Lean Managements hat in Fensterbaubetrieben landesweit stark an Fahrt gewonnen. Werden diese Methoden richtig angewandt, reduzieren sie verschwendete Materialien und Zeit, was bedeutet, dass qualitativ hochwertigere Fenster schneller und ohne hohe Kosten produziert werden können. Die meisten Fensterfabriken, die Lean-Methoden einführen, beginnen damit, jeden Arbeitsschritt mit neuen Augen zu betrachten und stellen Fragen wie Warum machen wir es auf diese Weise? oder Kann man das anders machen? Toyota war eines der ersten Unternehmen, das diese Techniken in den 70er Jahren wirklich beherrschte, und die Erfolgsgeschichten dieses Unternehmens inspirieren bis heute viele Hersteller. Für kleinere Fensterproduzenten, die mit größeren Wettbewerbern mithalten möchten, ist das Lean-Prinzip übrigens nicht nur eine Frage der Kosteneinsparnis – häufig führt dies auch zu stärkeren Kundenbeziehungen, da Aufträge pünktlich geliefert werden und die Anzahl der Mängel stark sinkt. Viele Betreiber berichten, dass sich selbst kleine Veränderungen im Laufe der Zeit erheblich summieren, sobald man sich erst einmal auf kontinuierliche Verbesserung verpflichtet hat.

Routinemäßige Kalibrierung von Schneid- und Biegetools

Die ordnungsgemäße Kalibrierung von Schneid- und Biegewerkzeugen spielt bei der Erzielung genauer Ergebnisse und einer guten Arbeitsqualität eine große Rolle. Wenn wir regelmäßige Prüfungen auslassen, können sich kleine Fehler im Nachhinein zu großen Problemen entwickeln und so die Produktqualität sowie die Konsistenz des Erscheinungsbildes innerhalb von Chargen stark beeinträchtigen. Die meisten Betriebe kalibrieren ihre Geräte alle vier bis acht Wochen, wobei einige Maschinen aufgrund ihrer Arbeitsbelastung und technischen Spezifikationen häufiger überprüft werden müssen. Wenn Unternehmen diese Wartungsaufgaben ignorieren, verkürzen sie nicht nur die Lebensdauer ihrer teuren Maschinen, sondern erhöhen auch das Risiko verschiedenster Produktionsprobleme. Das führt zu höheren Reparaturkosten und weniger Zeit für die eigentliche Produktion. Regelmäßige Kalibrierung dient nicht nur dem Einhalten von Vorschriften, sondern ist auch entscheidend dafür, dass der Betrieb Tag für Tag reibungslos funktioniert.

Schmierungsschemata für PVC-Schweißgerät

Die Einhaltung der Schmierpläne macht den entscheidenden Unterschied, um PVC-Schweißgeräte reibungslos laufen zu lassen. Wenn die Teile ordnungsgemäß geölt werden, reiben sie weniger gegeneinander, was bedeutet, dass die Komponenten weniger verschleißen. Das führt zu weniger Ausfällen und dazu, dass die Maschinen länger halten, bevor sie ersetzt werden müssen. Die meisten Hersteller entwickeln ihre Geräte sogar mit spezifischen Schmieranforderungen, weshalb es sich lohnt, diese Spezifikationen genau zu prüfen. Auch die richtige Art von Öl spielt eine Rolle – einige Schweißgeräte funktionieren besser mit bestimmten Schmierstoffen, abhängig davon, wie heiß sie während des Betriebs werden. Die Einbeziehung von Schmierung in die regelmäßige Wartung ist nicht nur eine gute Praxis für die Maschinenintegrität, sondern spart langfristig Geld, indem teure Reparaturen und Stillstände vermieden werden. Erfahrene Werkstattleiter wissen, dass dieser einfache Schritt dafür sorgt, dass die Produktion ohne unerwartete Unterbrechungen weiterläuft.

Diagnose von Verschleiß an CNC-Antriebskomponenten

Es ist sehr wichtig, dass Fabriken wissen, wie man Verschleiß an CNC-Antriebsteilen erkennt, wenn sie reibungslos weiterlaufen möchten. Wenn Techniker regelmäßig mit Überwachungsgeräten prüfen, können sie Probleme frühzeitig erkennen, beispielsweise seltsame Geräusche aus der Maschine oder ungewöhnliche Vibrationen, die während des normalen Betriebs niemand spüren sollte. Ein solches proaktives Vorgehen zeigt hervorragende Ergebnisse. Einige Betriebe berichten, dass sie Ausfälle um fast die Hälfte reduzieren konnten, allein indem sie regelmäßige Wartungsroutinen befolgten. Nehmen wir beispielsweise vorausschauende Wartungssysteme. Diese Technologien warnen die Bediener tatsächlich bereits im Voraus vor möglichen Problemstellen, lange bevor etwas Ernsthaftes passieren kann. Wenn diese fein abgestimmten Komponenten in gutem Zustand gehalten werden, führt dies insgesamt zu besserer Zuverlässigkeit. Das Endergebnis? Weniger Produktionsausfälle und stets präzise Bearbeitungsergebnisse über die gesamte Produktionsfläche hinweg.

Zertifizierungsprogramme für den Betrieb von CNC-Maschinen

Die Zertifizierung von CNC-Maschinenbedienern macht tatsächlich einen großen Unterschied, wenn es darum geht, Fähigkeiten zu verbessern und auf dem Produktionsboden für Sicherheit aller Beteiligten zu sorgen. Wenn Mitarbeiter solche Schulungsprogramme durchlaufen, lernen sie tatsächlich, wie Maschinen ordnungsgemäß funktionieren, wodurch Fehler reduziert und Unfälle verhindert werden. Auch die Zahlen bestätigen dies. Betriebe, die in die Zertifizierung ihrer Bediener investieren, weisen deutlich weniger Zwischenfälle auf als solche, in denen niemand ordnungsgemäß geschult wurde. Einige Fabriken berichten sogar von rund 30 % weniger Unfällen nach der Zertifizierung ihres Personals, da die Mitarbeiter einfach besser wissen, was sie tun. Jenseits der Verbesserungen bei der Sicherheit erreichen geschulte Bediener allgemein mehr, ohne dabei etwas zu beschädigen. Aus unternehmerischer Sicht ist der Einsatz für Zertifizierungen mittlerweile nicht mehr nur eine Frage der Einhaltung von Vorschriften. Es hat sich gezeigt, dass qualifizierte Mitarbeiter, die ihr Equipment verstehen, langfristig sowohl für sicherere Arbeitsbedingungen als auch für bessere finanzielle Ergebnisse sorgen.

Ergonomische Praktiken bei der Bearbeitung von Aluminiumprofilen

Gute Ergonomie spielt bei der Arbeit mit Aluminiumprofilen eine große Rolle, denn niemand möchte sich im Umgang mit diesen schweren, unhandlichen Materialien während des ganzen Tages arbeitsbedingte Verletzungen zuziehen. Die Arbeiter benötigen angemessene Unterstützung durch Dinge wie spezielle Hebezeuge und verbesserte Arbeitsplatzgestaltung, die Druck von ihrem Rücken und ihren Schultern nimmt. Die meisten Branchenprofis werden jedem, der bereit ist zuzuhören, erklären, wie wichtig es ist, während des Hebens eine gute Haltung zu bewahren, in qualitativ hochwertige Hebehilfen zu investieren und sicherzustellen, dass alle Mitarbeiter vor dem Umgang mit diesen Materialien ordnungsgemäß geschult werden. Solche einfachen Maßnahmen tragen viel dazu bei, lästige Muskel- und Gelenkprobleme zu vermeiden, die viele Fertigungsarbeitsplätze belasten. Unternehmen, die tatsächlich konkrete ergonomische Verbesserungen umsetzen, verzeichnen weniger Unfälle vor Ort, was insgesamt zufriedenere Mitarbeiter bedeutet und langfristig Ärger mit OSHA-Vorschriften vermeidet.

Notfallprotokolle für Hochgeschwindigkeitsmaschinen

Notfallpläne für schnell laufende Maschinen sind unbedingt erforderlich, wenn wir die Sicherheit der Mitarbeiter gewährleisten und Unfälle verhindern wollen. Diese Maschinen laufen so schnell und haben so viele bewegliche Teile, dass sie reale Gefahren schaffen, die erhebliche Verletzungen verursachen können, wenn etwas schief läuft. Gute Notfallpläne sollten genau festlegen, welche Maßnahmen ergriffen werden müssen, wenn eine Störung auftritt oder ein Mitarbeiter in eine gefährliche Situation gerät. Die Analyse tatsächlicher Vorfälle zeigt, wie das Einhalten ordnungsgemäßer Verfahren Katastrophen verhindert, bevor sie eintreten, und somit deutlich bessere Sicherheitsergebnisse liefert. Ein Beispiel ist ein Werk, das strenge Notfallregeln eingeführt hat. Dort sank die Anzahl der Unfälle erheblich, und die Mitarbeiter fühlten sich sicherer beim Umgang mit den Maschinen. Die richtige Umsetzung dieser Sicherheitsmaßnahmen ist nicht nur gute Praxis, sondern unerlässlich für jeden Arbeitsplatz, der Sicherheit und Produktivität vereinen will.

Inhaltsverzeichnis

-

Wesentliche Maschinen für Aluminiumfensterproduktion

- Aluminium-Profil-Schneidmaschinen: Präzision und Geschwindigkeit

- CNC-Aluminium-Schneidmaschinen: Automatisierte Genauigkeit

- PVC-Schweißmaschinen: Nahtlose Fügeverarbeitung

- Aluminiumbiegemaschinen: Formgebung mit Flexibilität

- Rolle der CNC-Technologie bei der Reduktion von menschlichem Fehler

- Automatisierte Schweißlösungen für konstante Qualität

- Roboter-Systeme für Hochvolumenproduktion

- Einführung von Eckenreinigungsmaschinen für glattere Oberflächen

- Materialflussanlagen zur Minimierung von Downtime

- Lean-Manufacturing-Prinzipien im Fenstermontageprozess

- Routinemäßige Kalibrierung von Schneid- und Biegetools

- Schmierungsschemata für PVC-Schweißgerät

- Diagnose von Verschleiß an CNC-Antriebskomponenten

- Zertifizierungsprogramme für den Betrieb von CNC-Maschinen

- Ergonomische Praktiken bei der Bearbeitung von Aluminiumprofilen

- Notfallprotokolle für Hochgeschwindigkeitsmaschinen