Effekten af 12000 omdrejninger pr. minut spindelhastighed på ydeevnen ved bearbejdning af aluminium

Forstå betydningen af 12000 omdrejninger pr. minut spindelhastighed i CNC-routing

At indstille spindelhastigheden til cirka 12000 omdrejninger i minuttet fungerer bedst ved bearbejdning af aluminiumsprofiler, fordi det skaber en god balance mellem at skære hurtigt nok til at få opgaven fuldført og samtidig holde temperaturen under kontrol. Standard CNC-fræserborde har typisk problemer med varmeophobning under lange kørsler, hvilket kan føre til fejl som krumning i de ofte så tyndvægede vinduesrammer. Nogle test viser, at når der arbejdes med specifikt aluminiumskvalitet 7075, øges metalafskæringshastigheden med omkring 23 procent ved at køre på 12000 i stedet for den langsommere 9000 omdrejninger i minuttet. En sådan forbedring gør en afgørende forskel for værksteder, der producerer i store serier, hvor hvert minut tæller.

Hvordan højhastighedsspindelmotorer forbedrer præcisionen ved bearbejdning af bløde metaller

Fordi aluminium smelter ved så lav temperatur, bliver korrekt spånafskillelse helt afgørende under bearbejdning. Derfor bruger mange værksteder i dag højhastighedsspindler, som kan opretholde meget præcise værktøjsspor med en stepover på omkring 0,2 mm eller bedre. Dette gør det muligt at bearbejde indviklede detaljer i dele som kabelkanaler og låsemekanismer, uden at ende med opbyggede kanter eller klæbrige rester. Når der køres med hastigheder omkring 12.000 omdrejninger i minuttet, reducerer de lavere radiale kræfter væsentligt risikoen for værktøjsbøjning. De fleste producenter finder, at dette tillader dem at holde tolerancer inden for ca. plus/minus 0,05 mm, hvilket er særlig vigtigt, når man fremstiller døre og vinduer, der skal tættes korrekt mod vejr og vind.

Sammenligning af spindelhastigheder: 12000 omdr/min vs. standard 8000–9000 omdr/min til aluminium

| Parameter | 12000r/min | 8000–9000 omdr/min | Fordele |

|---|---|---|---|

| Overflade rudehed | 0,8–1,2 µm | 1,6–2,0 µm | 40 % forbedring |

| Værktøjsliv | 85–100 timer | 60–75 timer | +28 % længere levetid |

| Cyklustid | 22 min | 31 min | 30% hurtigere |

Kilde: International Journal of Advanced Manufacturing Technology, 2021

Tekniske fordele ved højhastighedsspindler for at minimere værktøjsforringelse under aluminumsfræsning

Ved 12000 o/min sikrer hurtig spånafledning, at skæretemperaturen holdes inden for et optimalt område (85–110°C), hvilket reducerer opbygget kant på carbidsværktøjer med 62 % i forhold til lavere hastigheder. Denne termiske stabilitet forlænger værktøjslevetiden betydeligt og sikrer konsekvent overfladekvalitet gennem tusindvis af bearbejdningscykler, hvilket mindsker uforudset nedetid og vedligeholdelsesomkostninger.

Præcision og overfladekvalitet ved bearbejdning af aluminiumsprofiler med højhastighedskopieringsfræser

Opnåelse af høj præcisionsbearbejdning af komponenter til vinduer og dørkarme

Høj hastighed kopieringsfræser leverer ±0,02 mm nøjagtighed, hvilket opfylder de strenge dimensionelle krav i produktionen af vindues- og dørkarme. Denne præcision er afgørende ved bearbejdning af indviklede funktioner såsom afløbskanaler og monteringspunkter til beslag, hvor afvigelser over 0,1 mm kan kompromittere strukturel integritet og tætningsydelse mod vejr.

Tolerancetilpasning ved fresning af låsehuller, vandsporer og kabelriller i aluminiumsprofiler

Med realtids hastighedsjustering og stabil spindeldynamik, moderne kopieringsfræser opretholder ±0,05 mm konsekvens gennem hele seriefremstillingen. Kombinationen af 12000 o/min drift og reducerede skærekraft minimerer termisk deformation under udfreesning, hvilket sikrer nøjagtig pasform for låse, drænsystemer og elektriske komponenter.

Stabilitet i værktøjsgang og overfladekvalitet ved 12000 o/min

Forhøjede spindelhastigheder reducerer harmoniske vibrationer med 62 % i forhold til 8000 o/min-systemer, hvilket resulterer i overfladeruhedsværdier (Ra) under 0,8 µm—og eliminerer behovet for sekundær polering. Denne vibrationsdæmpning understøtter jævne værktøjsspor for skydekomponenters overflader og forbedrer både funktion og udseende, samtidig med at bearbejdstiden efterfølgende forkortes.

Casestudie: Forbedringer af dimensionsnøjagtighed ved anvendelse af 12000 o/min spindelhastighed

En brancheanalyse fra 2023 dokumenterede en reduktion på 40 % af dimensionsfejl, efter at producenter havde indført kopieringsfræser med 12000 o/min. Forbedret konsistens i sporets dybde (±0,1 mm over 10.000 enheder) og øget koncentricitet i gevindboringer (±0,03 mm) bidrog direkte til lavere afvisningsrater på samlebåndene, hvilket demonstrerer målbare forbedringer i procespålidelighed.

Produktivitets- og effektivitetsgevinster i industrielle CNC-fræsninger i aluminium

Øget effektivitet gennem hurtigere materialeafstudsning ved 12000 o/min

Drift ved 12000 o/min muliggør 18–22 % hurtigere materialefjernelse end 8000 o/min-spindler, hvilket fremskynder nøgleprocesser såsom fresning, furing og boring i fremstilling af vindues- og dørsprofiler. Ved at opretholde optimal spåntæthed og minimere opholdstid øger disse højhastighedssystemer ydelsen uden at kompromittere værktøjets levetid.

Reducering af cyklustider i massetilvirkning af aluminiumsprofiler

I produktionsmiljøer, der behandler over 500 aluminiumsprofiler dagligt, sparer hver enhed 3,8–4,2 minutter ved 12000 o/min. Dette svarer til 42–48 genoprettede produktive timer pr. måned. Effektivitetsgevinsten skyldes færre acceleration/deceleration-cykler for spindlen og optimerede værktøjsgange, der reducerer ikke-skærende bevægelser.

Dataindsigt: Produktivitetsforbedring på op til 35 % med optimeret spindelhastighed

En kontrolleret undersøgelse udført i 12 industrielle værksteder viste:

| Spindelhastighed | Enheder/time | Hyppighed af værktøjsudskiftning |

|---|---|---|

| 9000 o/min | 38 | Hver 6,2. time |

| 12000r/min | 51 | Hver 5,8. time |

Den 34,2 % stigning i output demonstrerer, hvordan højere omdrejninger reducerer skærekraften pr. omdrejning, hvilket effektivt kompenserer for øget værktøjsforbrud med større samlet produktivitet.

Analyse af energiforbrug: Afvejning mellem hastighed og strømeffektivitet

Selvom operationer ved 12000 omdr/min forbruger 18–22 % mere øjeblikkelig effekt end setup ved 8000 omdr/min, optimerer intelligent momentstyring og frekvensomformere energiforbruget. Kortere cyklustider reducerer det samlede kWh-forbrug pr. kg bearbejdet materiale med 9–12 %, hvilket resulterer i sammenlignelig eller bedre energieffektivitet ved kontinuerlige produktionstilløb.

Vigtige valgkriterier for kopiroutere til anvendelser med aluminiumsprofiler

Vurdering af CNC-routers evner til bearbejdning af aluminium til industriel brug

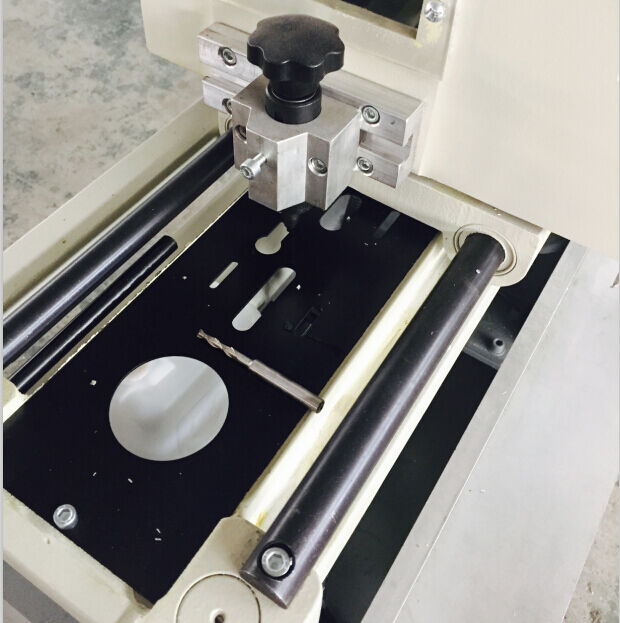

Når der arbejdes med aluminiumsprofiler, er det bedst at vælge kopieringsfræser som har mindst 2,2 kW spindelkraft og kan nå op til cirka 12.000 omdrejninger i minuttet. Disse specifikationer er nødvendige til mere krævende opgaver såsom udskæring af låsehuller eller fremstilling af kabelkanaler. I industrielle miljøer bør man søge efter maskiner, der konsekvent holder positionen inden for ca. 0,1 mm. En sådan præcision er særlig vigtig ved gentagen produktion af vinduesrammer og døre. Maskiner udstyret med adaptive kontroller, der justerer tilførselshastigheder i henhold til den faktiske materialstykkelse, reducerer affaldsmaterialer med omkring 15-20 % under blandet parti-produktion, hvor forskellige dele produceres sammen.

Betydningen af justerbare hastighedsspindler for alsidige profileringsopgaver

Digital styrede spindler muliggør problemfrie overgange mellem aluminiumslegeringer. En 12.000 o/min spindel opretholder optimal spåntagning ved skift fra hårde 6061-T6 strukturprofiler (300–400 HB) til blødere 3003 belægningsmaterialer. Denne tilpasningsevne forhindrer værktøjsbøjning i tynde sektioner og muliggør 35 % hurtigere nutfresning sammenlignet med maskiner med fast hastighed.

Vibrationsdæmpning og termisk styring ved højhastighedsbearbejdning af aluminium

Premium-routere løser udfordringer ved høj hastighed gennem to strategier:

- Aktiv vibrationskontrol : Polymer-concrete baser og dæmpningssystemer til lineærstyringer reducerer harmoniske svingninger med 62 % ved 12.000 o/min

- Termisk Stabilitet : Væskekølede spindler kombineret med chassis-luftstrømsdesign opretholder driftstemperaturer under 45 °C under længere vagter, hvilket forlænger levetiden på lagre med 2,3 gange i forhold til passiv køling

Fremtidige tendenser inden for højhastighedskopiroutere til bearbejdning af aluminiumsvinduer og -døre

Integration af smartstyring i næste generations aluminiumsroutere

Kopiroutere fra næste generation er udstyret med IoT-aktiverede smarte kontroller, der dynamisk justerer tilførselshastigheder (300–600 mm/sek) og spindeltørk baseret på realtidsdata for profiltykkelse. Disse systemer reducerer opsætningstiden med 40–60 % i forhold til manuelle konfigurationer og understøtter fjernovervågning via cloudforbundne grænseflader, hvilket gør det muligt at udføre firmwareopdateringer og fejlfinding uden at afbryde produktionen.

Forudsigende vedligeholdelse og overvågning af spindeltilstand i højhastighedsroutere

Vibrationssensorer fungerer sammen med termisk imaging for at overvåge spindlens tilstand, selv ved høje hastigheder omkring 12.000 omdrejninger i minuttet. Når det gælder maskiner udstyret med funktioner til prediktiv vedligeholdelse, har de typisk en levetid, der er cirka 30 procent længere, inden de skal udskiftes, og fabrikker oplever desuden omtrent halvt så mange uventede nedbrud sammenlignet med traditionelle opstillinger. Systemet sender advarsler, når lejer bliver varmere end 65 grader Celsius, eller vibrationer overstiger 5 mikrometer – disse er grundlæggende advarselstegn på, at noget måske er galt med stabiliteten i bearbejdningsprocessen. Undersøgelser fra brancherapporter viser, at implementering af denne type overvågning sparer værkstedsejere cirka 18.000 euro om året i reparationer alene, i værksteder af mellemstor størrelse.

Nye tendenser inden for automatisering til skæring af aluminiumsprofiler

Moderne automatiserede routerceller kombinerer seks-akse robotarme med visuelle styringssystemer, hvilket resulterer i omkring 98,7 % ensartede dele under fremstilling af glasfacader. Disse opstillinger har typisk dobbelte palleborde sammen med automatiske værktøjskifter, der sikrer drift døgnet rundt. Også softwaremæssigt er der sket en markant forbedring, hvor kunstig intelligens reducerer spild af materialer med cirka 22 % inden for forskellige arkitektoniske anvendelser. Medtag højhastighedsspindler på 12.000 omdrejninger i minuttet og intelligente mekanismer til at vende emner, og vi ser cyklustider falde med næsten 35 % ved bearbejdning af komplekse tredimensionelle slids i metaldele.

Ofte stillede spørgsmål

Hvad er betydningen af at bruge en spindelhastighed på 12000 omdr./min til CNC-bearbejdning?

Spindelhastigheden på 12000 omdr./min er afgørende for at opnå en balance mellem hurtige skærehastigheder og kontrollerede temperaturer, hvilket forbedrer materialefjerningshastighed, præcision og produktivitet i industrielle scenarier.

Hvordan gavner højhastighedsbearbejdning bearbejdningen af aluminium?

Højhastighedsspindlen hjælper med at opretholde præcise værktøjsspor, lette spånafgang, reducerer værktøjsbøjning og holder tolerancer inden for ±0,05 mm under bearbejdningsoperationer.

Påvirker højere spindelhastighed energiforbruget?

Selvom 12000 omdrejninger pr. minut bruger mere øjeblikkelig effekt end lavere hastigheder, optimerer det alligevel energiforbruget takket være kortere cyklustider og intelligent strømstyring, hvilket resulterer i en bedre samlede effektivitet.

Hvilke faktorer bør overvejes ved valg af CNC-router til bearbejdning af aluminium?

Nøglefaktorer inkluderer spindeleffekt, evnen til at opretholde positionspræcision, justerbare hastigheder og funktioner, der giver adaptiv kontrol over forskellige materialer for at reducere spild og forbedre effektiviteten.

Indholdsfortegnelse

-

Effekten af 12000 omdrejninger pr. minut spindelhastighed på ydeevnen ved bearbejdning af aluminium

- Forstå betydningen af 12000 omdrejninger pr. minut spindelhastighed i CNC-routing

- Hvordan højhastighedsspindelmotorer forbedrer præcisionen ved bearbejdning af bløde metaller

- Sammenligning af spindelhastigheder: 12000 omdr/min vs. standard 8000–9000 omdr/min til aluminium

- Tekniske fordele ved højhastighedsspindler for at minimere værktøjsforringelse under aluminumsfræsning

-

Præcision og overfladekvalitet ved bearbejdning af aluminiumsprofiler med højhastighedskopieringsfræser

- Opnåelse af høj præcisionsbearbejdning af komponenter til vinduer og dørkarme

- Tolerancetilpasning ved fresning af låsehuller, vandsporer og kabelriller i aluminiumsprofiler

- Stabilitet i værktøjsgang og overfladekvalitet ved 12000 o/min

- Casestudie: Forbedringer af dimensionsnøjagtighed ved anvendelse af 12000 o/min spindelhastighed

- Produktivitets- og effektivitetsgevinster i industrielle CNC-fræsninger i aluminium

- Vigtige valgkriterier for kopiroutere til anvendelser med aluminiumsprofiler

- Fremtidige tendenser inden for højhastighedskopiroutere til bearbejdning af aluminiumsvinduer og -døre

- Ofte stillede spørgsmål