Teknisk ekspertise og materialekompatibilitet

Vurdering af leverandørens erfaring med aluminiumsbøjningsteknikker

Leverandører med over 10 års specialisering i aluminiumsbøjningsmaskiner opnår 34 % færre tolerancefejl i forhold til generelle producenter (Industrimaskinerapport 2024). Prioritér samarbejdspartnere, der kan dokumentere:

- Mestring af springback-kompenseringsstrategier for legeringer i serie 5000/6000

- Erfaring med asymmetriske bøjningsgeometrier, som ofte anvendes i luftfarts- og automobildelene

- Validerede processtyringsplaner for partier på over 1.000 enheder

Legeringskompatibilitet og dens indvirkning på maskinydelse

Valg af materiale påvirker direkte maskinens kalibrering – 5083-O aluminium kræver 18 % lavere bøjningskræfter end 6061-T6, men kræver strammere radiuskontrol for at forhindre revner. Ledende leverandører bruger ASTM-verificerede kompatibilitetsmatricer til forudkonfiguration af:

■ Indstillinger for hydraulisk tryk (±50 bar præcision)

■ Justering af diespil (0,05–0,2 mm adaptivt område)

■ CNC-programforudindstillinger til almindelige legeringer

En case-studie fra 2023 inden for bilindustrien viste, at producenter reducerede affaldsprocenten med 27 % ved at samarbejde med leverandører, der havde forudtestet mere end 15 materialer før produktionen, hvilket demonstrerer, hvordan teknisk specialisering forbedrer effektiviteten ved store ordre.

At balancere avancerede maskiner med operatørens færdigheder

Selvom moderne CNC-systemer muliggør en bøjningsnøjagtighed på 0,1°, skyldes 62 % af kvalitetsafvigelser forkert opsætning (National Metalforming Association). Topleverandører modvirker dette gennem certificering af operatører på stedet, AI-understøttede verifikationsværktøjer til opsætning samt dashboard over realtidsprocessovervågning. Vælg samarbejdspartnere, hvis ekspertise rækker ud over udstyret og omfatter kompetenceudvikling og adaptiv procesengineering.

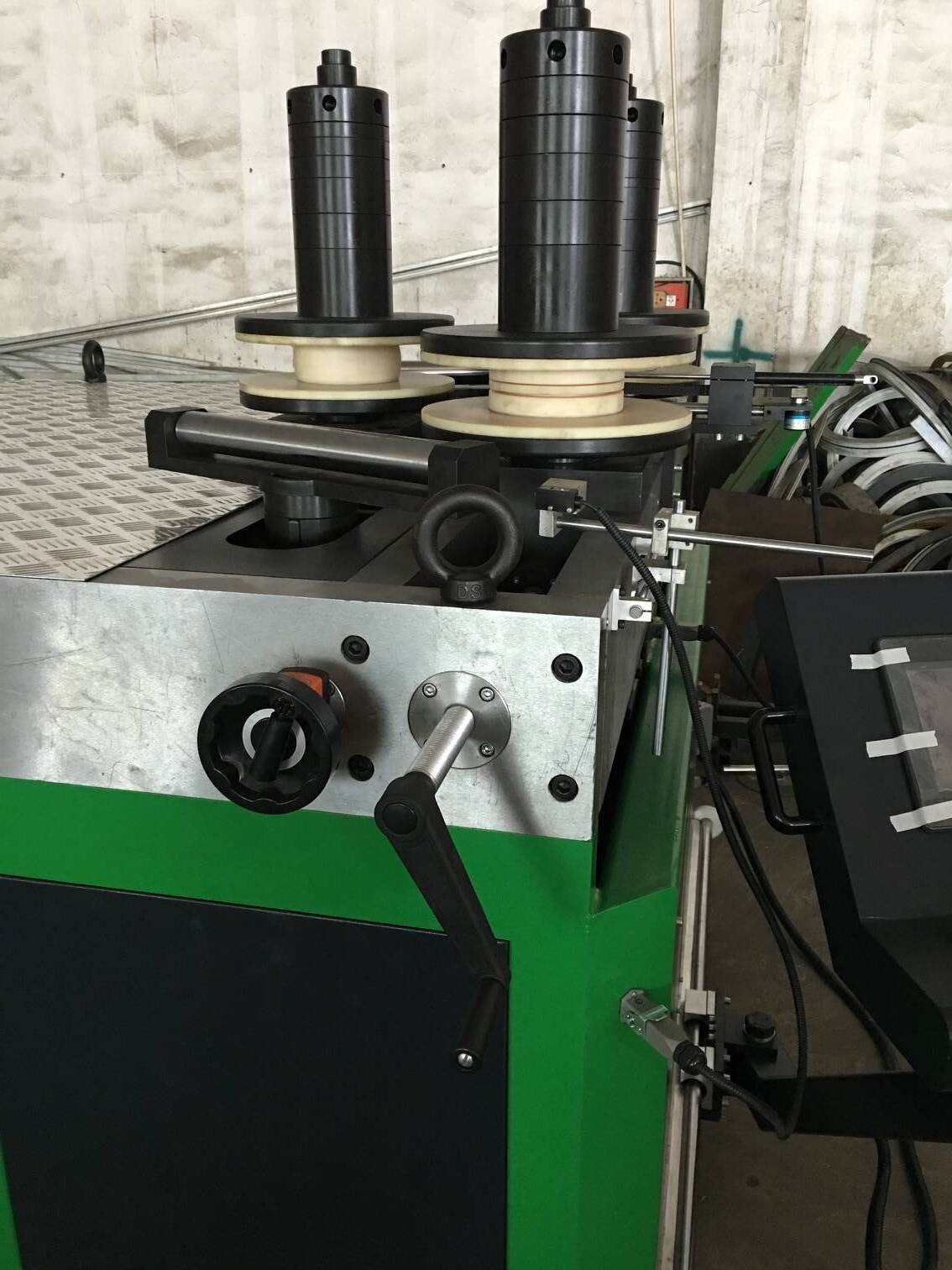

Maskinkapacitet og CNC-automatisering til produktion i store serier

Nøglespecifikationer: Tonnage, bøjningslængde og halsdybde til store ordrer

Industriel aluminiumsbøjningsmaskiner kræver præcis kapacitetsmatch til masseproduktion. Tre metrikker bestemmer gennemløb:

| Specifikation | Påvirkning på produktionen | Minimumskrav* |

|---|---|---|

| Tonnage | Bestemmer maksimal bøjbar legeringstykkelse | 300+ tons |

| Bøjelængde | Styrer maksimal delstørrelse pr. operation | 6+ meter |

| Halsdybde | Påvirker frihøjde for komplekse geometrier | 400+ mm |

*Baseret på 2024's Fremstillingsudstyrssurvey blandt 12 automobiltier-1-leverandører

Afhjælpning af maskinkapacitet til materialetykkelse og ordreantal

Aluminiumslegeringer som 6061-T6 til 7075 kræver 18–35 % højere tonnage end stålmodstykker. For månedlige produktioner over 50.000 buede komponenter reducerer leverandører med multiaxiale CNC-pressemaskiner omstillingstiden med 63 % i forhold til manuelle systemer (Sheet Metal Processing Journal 2023).

Rollen for CNC-styresystemer for at sikre gentagelighed og præcision

Moderne CNC-systemer med ±0,01° vinkelopløsning eliminerer menneskelige fejl i højvolumen cyklusser. En undersøgelse fra 2024 om automatiseringsproduktivitet fandt, at CNC-integrerede maskiner opnår 99,2 % dimensionel konsistens over 10.000+ dele – afgørende for luftfarts- og EV-batteribasapplikationer.

Integration med smart produktion: IoT og automatiserede bøningsceller

Lederende leverandører tilbyder IoT-aktiverede bøjningsceller, der reducerer opsætningstiden med 78 % via automatiserede værktiftsskiftesystemer. Disse celler synkroniseres med ERP-software for at justere produktionsplaner i realtid og reducerer årligt maskinentdøvningstid med 41 % (Smart Factory Initiative Report 2024).

Kvalitetssikring, certificeringer og præcisionskontrol

Hvorfor ISO 9001, AS9100 og IATF 16949 er vigtige ved valg af leverandør

Virksomheder, der opnår ISO 9001-certificering, etablerer kvalitetsstyringssystemer, som er grundigt tjekket og gennemgået, hvilket hjælper med at reducere de irriterende små inkonsekvenser i den daglige arbejdspraksis. Når det kommer til bøjning af luftfartsgrads aluminium, betyder AS9100-certificering, at producenter skal spore ethvert materiale stykke for stykke fra start til slut og bruge statistik til at kontrollere deres processer. Bilindustrien har også sine egne krav gennem IATF 16949, hvor fabrikker skal indbygge metoder, der forhindrer fejl, inden de opstår. Det, disse certificeringer alle sammen gør, er at sikre, at virksomheder følger langt strengere måleregler end blot at tjekke, om dele passer korrekt. Denne opmærksomhed på detaljer gør en stor forskel, når der er tale om sikkerhed.

CMM og laserinspektion: Sikrer dimensionsmæssig nøjagtighed ved bøjning af aluminium

Koordinatmålemaskiner (CMM) kombineret med 3D-laserscannere skaber et lukket feedback-system, der verificerer bødevinkler inden for ±0,1° og ensartet vægtykkelse på tværs af partier. Denne dobbelte metode opdager mikrohulrum i varmebehandlede legeringer, som overses ved skydelærekontroller – afgørende for strukturelle komponenter i transport og byggeri.

Certificerede vs. ikke-certificerede leverandører: Kvalitetsafvejninger på prisfølsomme markeder

Ikke-certificerede leverandører kan tilbyde lavere startomkostninger, men lever ofte inkonsistente bøderadier og overfladeafgørelser. Certificerede samarbejdspartnere kompenserer den oprindelige investering gennem længere værktøjsholdbarhed – certificerede pressebremseforme opretholder en gentagelighed på ±0,05 mm op til 3–5 gange længere end ikke-certificerede alternativer, hvilket markant reducerer udskiftningsfrekvensen i produktion med høj volumen.

Produktionsudvidelse og leveringstid præstation

Når du vælger en leverandør af maskiner til bøjning af aluminium til store ordrer, skal du vurdere deres evne til at skalerer produktionen, samtidig med at de overholder leveringstidsfrister. Leverandører skal demonstrere gennemsigtig kapacitetsplanlægning og historiske ydelsesdata for at sikre alignment med dine projektplaner.

Vurdering af leverandørens kapacitet og leveringstider for store ordrer inden for bøjning af aluminium

Bekræft potentielle partnere's maksimale månedlige output i forhold til dine volumenbehov, idet du tager højde for maskinernes driftstid og vedligeholdelse. Ledende producenter rapporterer 12–18 % kortere leveringstider, når leverandører opretholder en punktlig leveringsrate på 95 % eller derover (2024 Manufacturing KPI Benchmark). Anmod om kundereferencer fra projekter af lignende størrelse, især dem, der involverer komplekse, flerskiftede operationer inden for bøjning af aluminium.

Minimering af forsinkelser: Strategier for dobbeltforsyning og bufferplanlægning

Implementer beredskabsplaner, såsom at godkende backup-leverandører for kritiske komponenter og reducere afhængighed af enkelte kilder med 40 %. Bufferplanlægning tilføjer 10–15 % ekstra tid til at imødekomme materialevariationer i aluminiumsprocesser. Proaktive producenter, der anvender disse metoder, oplever 63 % færre omkostninger til hastordrer og undgår gennemsnitligt årlige udgifter på 740.000 USD som følge af forsinkelser (Ponemon 2023).

Efter-salgssupport og langvarig driftssikkerhed

Minimering af nedetid med responsiv teknisk support og servicesystemer

Når man ser på leverandører, kan det virkelig betale sig at finde dem, der tilbyder teknisk support døgnet rundt med svarinden under to timer for alvorlige problemer. Ifølge en nylig undersøgelse af fremstillingsudstyr fra sidste år reducerede anlæg med egne serviceteams uventet nedetid med cirka 60-65 % i forhold til faciliteter, der er afhængige af eksterne entreprenører. De førende producenter udstyrer nu deres maskiner med IoT-teknologi, der faktisk advarer teknikere, når dele begynder at vise tegn på slitage eller når kalibreringen begynder at afvige. Denne type tidlig advarselsystem gør det muligt for vedligeholdelsespersonale at rette op på ting, inden der sker sammenbrud, hvilket sparer både tid og penge på lang sigt.

Vurdering af global reservedels-tilgængelighed og vedligeholdelsesresponsivitet

Det giver god forretningsmæssig mening at undersøge, om leverandører holder regionale lager lokationer fyldt med omkring 85 % af de reservedele, der udskiftes oftest, som f.eks. hydrauliske tætninger eller CNC-aksel drev. Virksomheder, der har lokal adgang til reservedele, oplever en reduktion i reparationstid på ca. 92 % i forhold til virksomheder, der er nødt til at vente på forsendelser fra tværs af oceanet. Set med fremtidsbrillerne er det en fordel at samarbejde med leverandører, der tilbyder omfattende vedligeholdelsesuddannelser, der er skræddersyet til, hvordan operatører håndterer bøjningsoperationer i hverdagen. Besparelserne optrapper hurtigt – værksteder rapporterer, at de sparer mellem 18.000 og 25.000 USD årligt pr. maskine alene gennem bedre uddannede medarbejdere. Desuden har maskiner typisk en levetid, der er tre til fem år længere, når operatørerne ved præcis, hvad de gør under rutinemæssige vedligeholdelseskontroller.

FAQ-sektion

Hvad er de vigtigste faktorer at overveje, når man vælger en leverandør af aluminiumsbøjningsmaskiner?

Nøglefaktorer omfatter leverandørens tekniske ekspertise, erfaring med specifikke aluminiumslegeringer, maskinkapacitet, CNC-automatiseringsfunktioner og kvalitetssikringscertificeringer som ISO 9001, AS9100 eller IATF 16949.

Hvorfor er certificering vigtig for leverandører af aluminiumsbøjningsmaskiner?

Certificeringer som ISO 9001, AS9100 og IATF 16949 sikrer, at leverandører overholder strenge kvalitetsstyringssystemer. De hjælper med at reducere inkonsekvenser i produktionen og øger sikkerheden ved at gennemtvinge omfattende målekontroller.

Hvordan kan avancerede CNC-systemer glæde aluminiumsbøjningsprocesser?

Avancerede CNC-systemer med høj vinkelopløsning forbedrer gentagelighed og præcision i bøjningsprocesser. De eliminerer menneskelige fejl i store produktionscykluser og sikrer konstant dimensionsnøjagtighed.

Hvilke strategier kan mindske produktionsforsinkelser ved ordre til aluminiumsbøjning?

Anvend dobbeltforsyning for kritiske komponenter og brug bufferplanlægning til at imødekomme materialevariationer. Disse strategier kan markant reducere tillæg for hastordrer og forbedre leveringstidsholdet.

Indholdsfortegnelse

- Teknisk ekspertise og materialekompatibilitet

- Maskinkapacitet og CNC-automatisering til produktion i store serier

- Kvalitetssikring, certificeringer og præcisionskontrol

- Produktionsudvidelse og leveringstid præstation

- Efter-salgssupport og langvarig driftssikkerhed

-

FAQ-sektion

- Hvad er de vigtigste faktorer at overveje, når man vælger en leverandør af aluminiumsbøjningsmaskiner?

- Hvorfor er certificering vigtig for leverandører af aluminiumsbøjningsmaskiner?

- Hvordan kan avancerede CNC-systemer glæde aluminiumsbøjningsprocesser?

- Hvilke strategier kan mindske produktionsforsinkelser ved ordre til aluminiumsbøjning?