Driv automatisering og driftseffektivitet i samlebånd

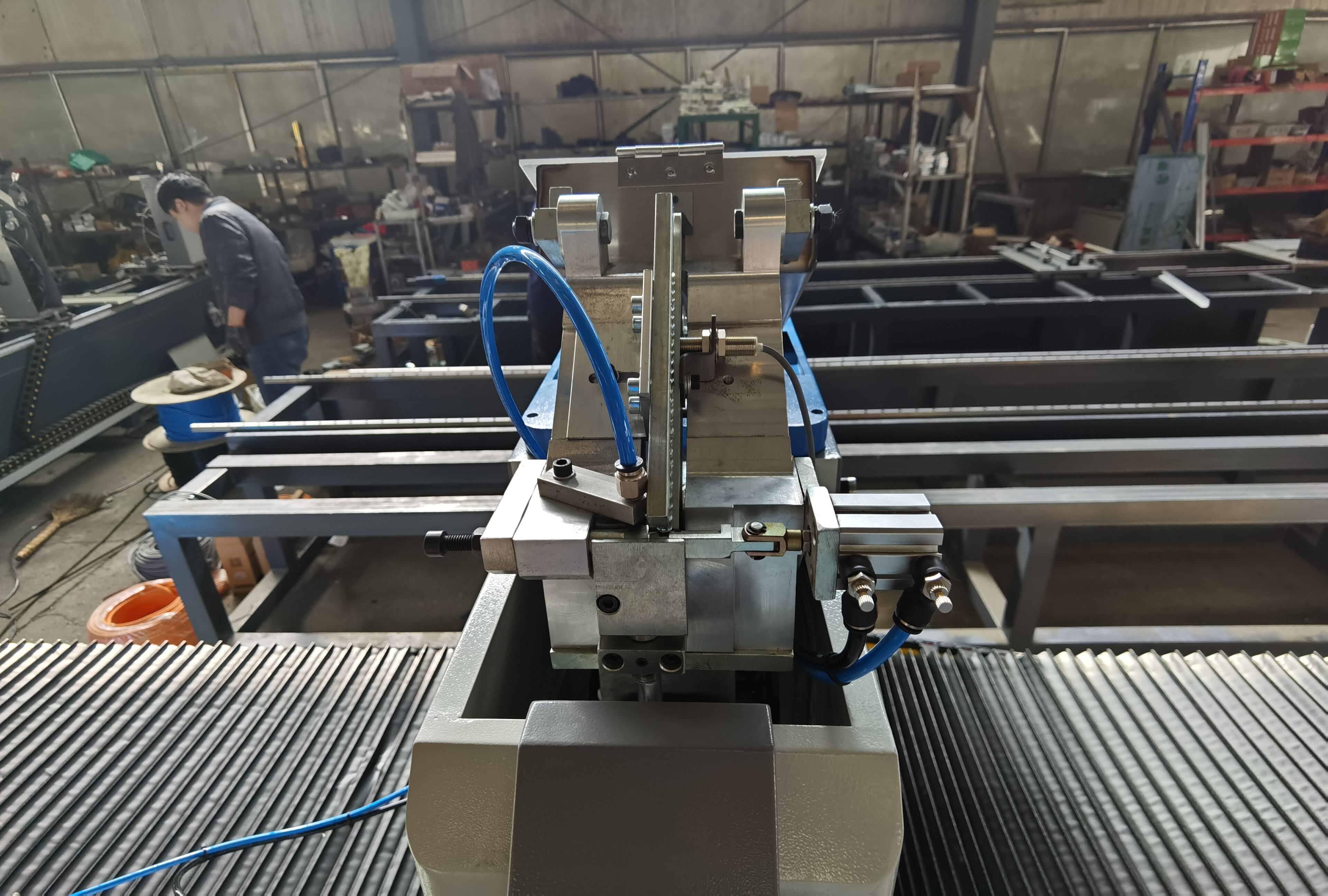

I dagens produktionsverden skruefastgørelsesmaskiner ændrer disse maskiner virkelig på, hvordan tingene bliver gjort, og imødekommer de hårde krav til både præcisionsarbejde og hurtige produktionstider. I stedet for at stole på mennesker, som måske laver fejl, når skruer strammes i hånden, udfører disse maskiner arbejdet konsekvent hver eneste gang. De kan nå drejmomentværdier inden for ca. 0,1 Nm de fleste gange faktisk omkring 99,8 % ifølge rapporten fra 2024 om automatiseringseffektivitet. Det, der gør disse systemer så kraftfulde, er, hvordan de forbinder sig til PLC'er og de intelligente platforme inden for industrielt internet of things. Denne forbindelse muliggør, at alt fungerer sammenhængende på fabriksgulvet, hvor transportbånd flytter dele videre, automatiserede tilførsler leverer komponenter, og kvalitetskontroller foregår lige der, hvor de er nødvendige.

Skruetapningsmaskiners rolle i fremmelse af automatiseringslinjens automatisering

Automatiserede skruemaskiner udfører opgaver 3,2 gange hurtigere end manuelle operatører, mens de opretholder en første-gennemløbsudbyttegrad på 98,5 %. Dette eliminerer flaskehalse i elektroniksamling, hvor en enkelt smartphone-linje kræver 120+ skruer med mikronniveau-positionering.

Integration med industrielle automatiseringssystemer til synkroniseret produktion

Moderne systemer synkroniseres med MES-platforme ved brug af OPC UA-protokoller, hvilket muliggør justeringer i realtid. Hvis en sensor for eksempel registrerer panelbøjning, kalibrerer maskinen indsætningsdybden på ny inden for 0,8 sekunder – en fleksibilitet, som manuelle teams ikke kan matche.

Påvirkning af driftseffektivitet i stort set produktion

Bilfabrikker, der bruger disse systemer, rapporterer 18 % kortere cyklustider og 63 % færre garantiopkald fra løse komponenter. Producenter af forbrugerelektronik i stor skala opnår 24/7 produktion med mindre end 0,5 % nedetid gennem prediktive vedligeholdelsesalgoritmer.

Case-studie: Automatiserede produktionslinjer til bilsamling, der udnytter automatisering af skruefastgørelse

En førende producent af elbiler reducerede samlefejl i batteripakker med 79 % efter indsættelse af skruemaskiner med vision. Systemet håndterer 11 skruetyper på tværs af 4 køretøjsplatforme og skifter konfigurationer på 22 sekunder – mod tidligere 45 minutter, der var nødvendige til manuel omstilling.

Sikring af præcision og kvalitetsikring i skrueprocesser

Hvordan skruemaskiner sikrer konstant moment og retning

I dag skruefastgørelsesmaskiner reducer uoverensstemmelser ved at bruge programmerbare drejmomentindstillinger, der passer til de forskellige materialers behov og til formen på gevindene. Disse maskiner har lukkede reguleringsystemer, der justerer drejekraften undervejs, så de holder sig inden for ISO 5393:2013-standarderne for reproducerbare resultater, og opnår typisk en nøjagtighed inden for plus eller minus 2 % på drejmomentmålinger. Når der opstår et problem, f.eks. hvis skruer bliver skævt trukket eller ikke er korrekt aligneret, standser speciel fejldetekteringssoftware aldrig straks, inden defekte dele kan bevæge sig længere ned ad produktionslinjen. En stor producent af bilkomponenter så faktisk deres problemer med defekte fastgørelser falde med omkring 34 procent, efter at de begyndte at bruge denne type maskiner i deres fabrik.

Kvalitetsovervågning og dataregistrering i realtid for sporbarhed

Når det gælder spændingsoperationer, indsamler integrerede sensorer nu detaljerede oplysninger som drejningsmomentkurver, aksiale kræfter og hvor meget noget roterer under samlingen. Systemet tilføjer tidsstempler og identificerer, hvilken arbejdsplads der har udført hvad, hvilket gør disse optegnelser næsten umulige at ændre, mens de stadig overholder de strenge krav i IATF 16949, som bilvirksomheder arbejder efter. Fabrikkerne finder alle disse data utroligt nyttige. De kan opdage, når drejningsmomentet begynder at afvige fra specifikationen længe, før tingene går ud over acceptable grænser. For kunder i luftfartssektoren genererer systemet de påkrævede AS9102 FAIR-rapporter automatisk, hvilket sparer forfærdelig meget papirarbejde. Og så er der den økonomiske indvirkning: undersøgelser viser, at fabrikker, der anvender denne teknologi, reducerer manuelle inspektioner med omkring to tredjedele i komplekse elektronikproduktionsmiljøer, hvor flere produkter samles samtidigt.

Reduktion af menneskelig fejl og produktdefekter

Når det kommer til skruemontering, bringer automatisering en ensartethed, som ingen menneskelig hånd kan matche. Se bare hvad der skete, da producenter af husholdningsapparater begyndte at bruge robotter til denne opgave tilbage i 2023. Garantikrav faldt med næsten 50 %, fordi de irriterende løse befæstelseselementer stoppede med at være et problem. Forskellen betyder virkelig meget i følsomme områder såsom medicinsk udstyr. Afbildningsudstyr med unødigt stramme skruer er ikke bare en teknisk fejl, det er en potentiel katastrofe i vente. En producent måtte endda betale over 740.000 dollars, da deres MRI-maskiner skulle tilbagekaldes på grund af disse problemer, ifølge MedTech Quality Journal i fjor.

Reducering af lønomkostninger og optimering af arbejdsroller

Skruemonteringsmaskiner som løsning til reduktion af lønomkostninger

Når virksomheder automatiserer de kedelige manuelle skruetasks, sparer de penge på arbejdskraftomkostninger på to måder: færre personer er nødvendige til opgaven, og der sker langt færre fejl undervejs. Et enkelt automatiseret system kan klare, hvad der tidligere krævede flere arbejdere, og desuden sikrer det en ensartet drejekraft hver gang i stedet for at stole på menneskelige hænder, som måske anvender en let varierende kraft fra skrue til skrue. Besparelserne er også ret betydelige – typisk en reduktion på 25 til måske endda 40 procent af de direkte lønomkostninger, når produktionmængderne er meget høje. Og dette gør sig gældende for en af de største månedlige udgifter, som de fleste fabrikker står over for. Det interessante er, hvordan disse maskiner også frigiver ressourcer, så virksomheder ikke behøver at bruge så meget ekstraordinær betaling eller investere så meget i træning af nyt personale. Dette fungerer især godt i virksomheder, der producerer automotiv elektronik, hvor produkter almindeligvis har mere end 90 forbindelsespunkter, som alle kræver en præcis mængde tilspændingskraft i en bestemt rækkefølge.

Ændrede arbejdsroller mod overvågning og vedligeholdelse

Når skruemontage bliver automatiseret til de repetitive opgaver, begynder teknikere at tilgodese bedre roller, såsom at koordinere prediktivt vedligeholdelsesarbejde og kontrollere produktkvaliteten under produktionen. Denne ændring hjælper medarbejderne med at udvikle nye færdigheder, gør deres arbejde mere tilfredsstillende i alt og forbedrer den daglige driftseffektivitet. I stedet for at bruge hele dagen på manuel skruetilspænding fokuserer medarbejderne nu på at optimere maskiners drift. Denne form for samarbejde mellem mennesker og maskiner fører faktisk til bedre produkter og betyder færre fejl, der skal rettes senere.

Integration med robotteknologi og Industri 4.0's smarte produktion

Synergieffekt mellem skruemaskiner og robotter i automatiseret montage

Moderne skruefastgørelsesmaskiner integreres problemfrit med robotarme og opnår en positionsnøjagtighed på ±0,1 mm. Dette gør det muligt at fastgøre i vanskeligt tilgængelige områder – afgørende for installation af bilbatteribakker og samling af kompositpaneler inden for luftfart. Ledende automobelanlæg rapporterer 40 % hurtigere cyklustider, når de kombinerer kollaborative robotter med elektriske skruetrækkere.

Rolle i smart produktion og Industri 4.0-revolutionen

Som grundlæggende IoT-enheder sender skruefastgørelsesmaskiner realtidsmomentdata (5–50 Nm-område) til Manufacturing Execution Systems (MES), hvilket gør det muligt at optimere produktionslinjer automatisk. Ifølge Industrial Robotics Market Report 2025 har 73 % af smarte fabrikker, der bruger automatiserede fastgørelsesværktøjer, reduceret momentrelaterede fejl med 60 % ved hjælp af cloud-baseret analyse.

Datastyret tilpasning og adaptive fastgørelsesparametre

Avancerede modeller behandler over 1.200 datapunkter per minut – fra skruegangsindgrebshøjde til materialeoverfladehårdhed – og justerer automatisk drejningsmomentkurver under processen. Denne tilpasningsevne understøtter hurtige produktomskiftninger, hvor nogle modulære systemer kan omkonfigurere værktøjer i under otte minutter til blandet modelmontering.

Trend: Forudsigende vedligeholdelse i automatiserede skruefastgørelsessystemer

Vibrationssensorer og motorstrømsanalyse kan forudsige geartab 300–500 driftstimer i forvejen. Producenter, der bruger disse systemer, rapporterer 89 % færre uplanlagte nedetidshændelser sammenlignet med konventionelle opstillinger. Cloudforbundne modeller kan endda automatisk bestille udskiftning af komponenter, når slidetærskler overskrider ISO 5393:2017-standarder.

Fleksible og skalerbare modulære løsninger til mange brancher

Modulær automatisering, der muliggør hurtig omkonfigurering af skruefastgørelsessystemer

Den modulære karakter af skruefastgørelsesmaskiner skyldes deres plug-and-play-komponenter, som virkelig øger produktionsfleksibiliteten. Disse maskiner kan omkonfigureres på blot et par timer i stedet for at tage dage, som var almindeligt før. Evnen til at tilpasse sig hurtigt er meget vigtig i industrier såsom produktion af forbrugerelektronik og samling af husholdningsapparater. Standardiserede forbindelser mellem forskellige moduler gør, at tingene kører mere jævnt på fabrikgulvet. En nylig gennemgang af industrielle designstandarder for 2025 antyder, at denne type tilpasningsdygtige systemer reducerer udstningsnedetidomkostninger med cirka 30 procent, mens de samtidig fremskynder virksomhedernes lancering af nye produkter. For producenter, der ønsker at udvide, er det ikke nødvendigt at udskifte hele produktionslinjer hver gang, de ønsker en ændring. Det er blot nødvendigt at indsætte nye moduler, hvilket virker undervisende, holder produktionshastigheden stabil og hjælper fabrikker med at forblive konkurrencedygtige over for konkurrenter, som måske ikke har foretaget denne type investering endnu.

Skæddersyede monteringsmaskiner til specialiserede automobil- og luftfartsapplikationer

Inden for præcisionsfremstilling er der en stigende efterspørgsel efter specialiserede skruefastgørelsessystemer, når man arbejder med komplekse dele som motorblokke eller turbinemonteringer. De bedste systemer kan fastholde drejningsmomenter inden for plus/minus 0,10 Newtonmeter konsekvent, selv når man arbejder med unikke materialer, der er udviklet specifikt til bestemte anvendelser. Disse skræddersyede maskiner ændrer faktisk, hvordan de strammer bolte, afhængigt af hvilken type toleranceniveau delen kræver. Ifølge nylige undersøgelser offentliggjort i Aerospace Assembly Journal sidste år har denne type smart justering reduceret antallet af afviste komponenter inden for luftfartsindustrien med cirka toogtyve procent. Når vi taler om at forhindre katastrofale fejl i omgivelser, hvor vibrationer er en konstant faktor, så gør disse skræddersyede automatiserede løsninger alverden ud af forskellen. Desuden hjælper de producenter med at overholde de strenge kvalitetscertificeringer, som myndighederne kræver så meget i disse dage.

Skalering af fleksible automationsystemer på tværs af produktionslinjer

Den modulære platformdesign gør det meget lettere at skalere operationer, når man går fra små testløb til fuld skala produktion. Virksomheder starter ofte med blot en enkelt arbejdsstationsopsætning til deres specialprodukter, før de udvider udadtil gennem fabrikken. Den trinvise udvidelsesmodel reducerer de forudbetalte investeringsomkostninger med cirka 40 procent sammenlignet med traditionelle all-in-one-systemer. Ved at se på de faktiske produktionsnumre er der et klart mønster, hvor omkostningerne falder jævnt og trægt, efterhånden som flere stationer tilføjes. Hver ekstra parallel station reducerer, hvad hver enkelt enhed faktisk koster at producere, samtidig med at kvalitetskontrollen holdes stram inden for cirka plus minus fem mikron. Det, der virkelig skiller sig ud, er, hvordan disse opsætninger udnytter den tilgængelige fabrikkedsareal bedre og tillader virksomheder at hurtigt at øge produktionskapaciteten, når de lancerer noget nyt på markedet.

Ofte stillede spørgsmål

Hvad er den primære fordel ved at bruge skruefastgøringsmaskiner i produktionen?

Brugen af skruefastgøringsmaskiner i produktionen sikrer konsistent præcision og reducerer menneskelige fejl, hvilket forbedrer produktkvaliteten og driftseffektiviteten.

Hvordan integreres skruefastgøringsmaskiner med moderne industrielle systemer?

Skruefastgøringsmaskiner integreres med moderne industrielle systemer ved at forbinde til PLC'er og IoT-platforme, hvilket muliggør synkroniserede og fleksible produktionsprocesser.

Kan skruefastgøringsmaskiner hjælpe med at reducere arbejdskraftomkostninger?

Ja, skruefastgøringsmaskiner kan markant reducere arbejdskraftomkostninger ved at automatisere gentagne opgaver og mindske behovet for manuel indsats.

Hvordan bidrager skruefastgøringsmaskiner til Industry 4.0-initiativer?

Som IoT-enheder leverer disse maskiner realtidsdata til produktionsekssekveringssystemer og understøtter selvoptimerende produktionslinjer som en del af Industry 4.0-initiativer.

Er modulære skruefastgørelsesløsninger tilpassbare til forskellige industrier?

Ja, den modulære design tillader hurtig omkonfigurering, hvilket gør dem velegnede til mange forskellige industrier som elektronik, bilindustrien og flyindustrien.

Indholdsfortegnelse

-

Driv automatisering og driftseffektivitet i samlebånd

- Skruetapningsmaskiners rolle i fremmelse af automatiseringslinjens automatisering

- Integration med industrielle automatiseringssystemer til synkroniseret produktion

- Påvirkning af driftseffektivitet i stort set produktion

- Case-studie: Automatiserede produktionslinjer til bilsamling, der udnytter automatisering af skruefastgørelse

- Sikring af præcision og kvalitetsikring i skrueprocesser

- Reducering af lønomkostninger og optimering af arbejdsroller

- Integration med robotteknologi og Industri 4.0's smarte produktion

- Fleksible og skalerbare modulære løsninger til mange brancher

-

Ofte stillede spørgsmål

- Hvad er den primære fordel ved at bruge skruefastgøringsmaskiner i produktionen?

- Hvordan integreres skruefastgøringsmaskiner med moderne industrielle systemer?

- Kan skruefastgøringsmaskiner hjælpe med at reducere arbejdskraftomkostninger?

- Hvordan bidrager skruefastgøringsmaskiner til Industry 4.0-initiativer?

- Er modulære skruefastgørelsesløsninger tilpassbare til forskellige industrier?