Forståelse af mekanikken bag PVC-profil skæremaskiner

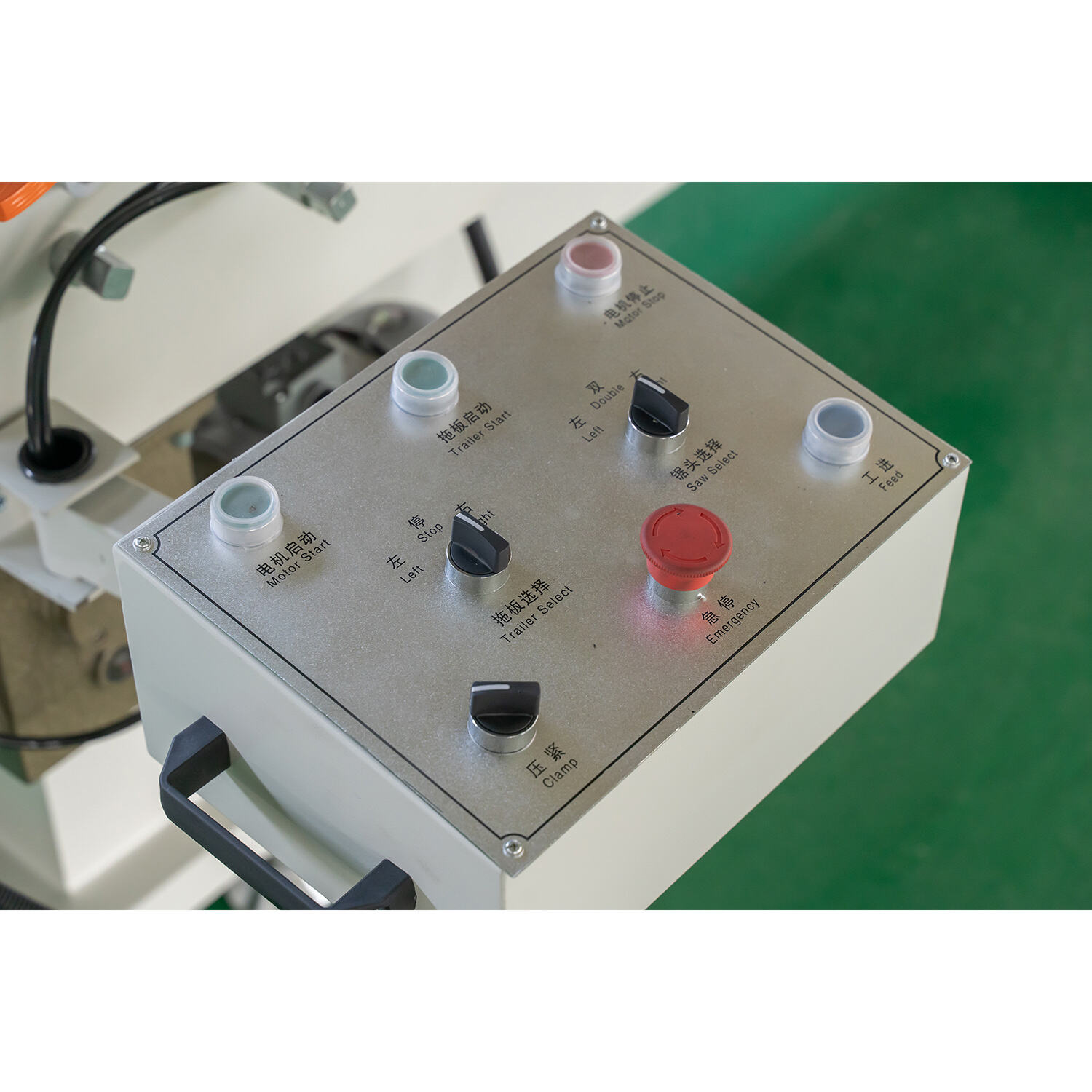

Forståelse af mekanikken bag PVC-profilskære-maskiner indebærer undersøgelse af deres nøglekomponenter, såsom skæreblad, motor og ramme. Hver komponent er integreret i maskinens funktion:

- Skærekniv : Bladet er afgørende for nøjagtig skæring; dets skarphed og holdbarhed påvirker direkte kvaliteten af det færdige produkt. Regelmæssig vedligeholdelse er nødvendig for at holde det i optimal tilstand.

- Motor : Motoren driver hele systemet og sikrer at bladet fungerer effektivt. Dets ydelse påvirker maskinens hastighed og præcision, begge helt afgørende for høj produktivitet.

- Ramme : Rammen giver stabilitet og mindsker vibrationer, der kunne kompromittere præcisionen. Den er vigtig for at opretholde nøjagtighed igennem hele skærmeprocessen.

Disse komponenter skal vedligeholdes regelmæssigt for at forlænge deres levetid, typisk varger de flere år med korrekt omsorg, hvilket forbedrer både effektiviteten og nøjagtigheden i skæringsprocessen.

Rollen af CNC-teknologi i præcist skæring

CNC-teknologi spiller en transformerende rolle ved at forbedre præcisionskørslen i PVC-profilskære-maskiner . Ved at automatisere skæreprocessen reducerer CNC betydeligt menneskelige fejl forbundet med manuelle operationer. Implementering af CNC-teknologi i PVC-skæremaskiner svarer til dens tilpasning i aluminiumsprofilskæremaskiner:

- Øget nøjagtighed : CNC-systemer sikrer udenforlignende præcision ved at følge nøjagtige programmerede veje, hvilket fører til konsistente skæringer.

- Mindre affald : Den præcision, som CNC-teknologi tilbyder, betyder mindre materialeafspilding, hvilket spare omkostninger og ressourcer.

- Driftsmæssig effektivitet : Statistikker viser en forøgelse i driftseffektivitet med op til 40%, når CNC-teknologi anvendes, sammenlignet med traditionelle metoder.

Denne udvikling viser, hvordan teknologianvendelse kan forbedre produktionsprocesser betydeligt, hvilket fører til bedre produktkvalitet og forøget konkurrencefordel.

Forskelle mellem PVC- og Aluminiumprofilmaskiner

At forstå de tydelige forskelle mellem PVC- og aluminiumsprofilskæremaskiner er afgørende for at vælge den rigtige udstyr. Disse forskelle skyldes variationerne i skærekoncepter og maskinindstillinger:

- Materialegenskaber : PVC er letvægtig og fleksibel, mens aluminium er stift og tyngere. Dette påvirker maskindesignet; for eksempel prioriterer PVC-maskiner fleksibilitet, mens aluminiumsmaskiner fokuserer på styrke og stabilitet.

- Skæringsblader : Klinge til PVC er generelt mindre forstærket end dem til aluminium, på grund af PVC's blødhed i forhold til aluminiums hårde egenskaber.

- Hastighed og Nøjagtighed : PVC-maskiner fungerer ofte på højere hastigheder på grund af materialets lette natur, men kræver hyppige nøjagtighedskontroller for at sikre skærekvalitet.

Producentvejledninger og tekniske ressourcer viser disse forskelle, og understreger betydningen af at vælge maskiner tilpasset specifikke materialebehov for optimal ydelse og effektivitet.## Essentielt vedligehold for topprestation

Klingeskarpness og justeringskontroller

At holde skærebladene skarpe og korrekt justerede gør hele forskellen, når det gælder at opnå god skærekvalitet og opnå maksimal ydeevne fra maskiner under PVC-profilskæring. De fleste operatører finder at det er godt at kontrollere bladets skarphed hver 50. time for at opdage de kedelige punkter før de begynder at give grove skærer som ingen ønsker at skulle håndtere senere. Fabrikanten giver normalt nogle grundlæggende vejledninger om hvordan man kontrollerer justeringen, noget der er værd at følge nøje, fordi selv små misligholdelser vil resultere i de frustrerende ujævne skærer på tværs af profiler. Mange erfarne teknikere foreslår faktisk at man tjekker bladets placering lige efter at man har installeret et nyt blad. Dette ekstra skridt hjælper med at undgå unødvendig belastning af maskinens komponenter og sparer tid, når uventede fejl virkelig kan forstyrre produktionsplanerne.

Strategier for smørings- og støvr fjernelse

Det er at få den rette mængde smøremiddel på disse PVC-svejsemaskiner, der gør hele forskellen, når det kommer til at holde dem i gang og undgå unødvendigt slid over tid. De fleste producenter anbefaler at smøre dele omkring en gang om måneden, men nogle manualer kan foreslå forskellige intervaller afhængigt af brugsforholdene. Det er også et problem for disse maskiner, at støvet ophobes, fordi partikler kommer overalt og forstyrrer deres ydeevne. Regelmæssig rengøring betyder meget her. Et godt støvsuger med HEPA-filtrering virker vidunderligt, eller nogle gange bruger folk trykluft til at blæse hårdnakket affald ud. Industriens fagfolk er generelt enige om at en hurtig støvrensning ved hver arbejdsdag sikrer at alt fungerer optimalt uden overraskelser.

Kalibrering af fødekraftssensorer

At få indgangsfrekvenssensorer korrekt kalibreret gør hele forskellen når det kommer til ensartet skæringskvalitet og at holde disse CNC-aluminiumskæremaskiner kører på toppræstation. Processen er ikke kompliceret, hvis den gøres rigtigt. Start med at finde de rigtige kalibreringsværktøjer til jobbet, og juster derefter sensorer i henhold til hvad manualen siger. Efter justeringen kan du prøve at prøve at se om alt er korrekt. Når butikkerne holder sig til regelmæssige kalibreringsprogrammer, ser de ofte meget bedre resultater af deres fremstillingsprocesser. Mindre affald og strengere tolerancer bliver standard i stedet for undtagelser. Industriens data viser også noget temmelig overbevisende. Virksomheder, der gør sensorkalibrering til en del af deres rutinevedligeholdelse, øger typisk driftseffektiviteten med ca. 20%. Denne form for forbedring går hurtigt til alt i produktionsrunderne, hvilket gør gode kalibreringsmetoder værd at investere tid i.

Balancen mellem hastighed og skæreekvalitet

At få den rigtige blanding mellem hvor hurtigt vi skærer og kvaliteten af disse skærer er meget vigtigt for at få det bedste ud af PVC-behandlingsmaskiner. Når operatørerne justerer skæringshastigheden, påvirker de også den endelige produktkvalitet. Hvis man skubber tingene for hurtigt, ender vi med grove kanter og mindre præcise skærer. Mange butikker sænker faktisk tiden når de skal bruge tykkere materialer eller hårdere materialer for at få en bedre finish. Materialet betyder meget her. Tykkere eller hårdere plaststoffer skal køre langsommere, mens blødere kan køre hurtigere uden at gå på kompromis med kvaliteten. En butik i nærheden oplevede store forbedringer efter at have justeret maskinens indstillinger efter forskellige typer materialer. De brugte noget tid på at teste forskellige hastigheder indtil de fandt det der fungerede bedst for hvert job.

Materialetykkelse og knivudvælgelse

Når man arbejder med PVC-profiler, er tykkelsen af disse virkelig afgørende for, hvilken type blad der skal anvendes under skæring. For at opnå gode resultater må man finde den rette kniv til arbejdet, alt efter hvor tykt materialet faktisk er. Tag det sådan her: tynde blad fungerer fint nok til lette ting, men når det kommer til tunge profiler med større tæthed, slår intet de robuste tykke blad, der gør arbejdet uden at svede. De fleste erfarne fagfolk vil fortælle enhver der spørger om deres butikskunst at det er meget renere med kantene på færdige produkter at investere i knive der er specielt fremstillet til visse opgaver. Enhver, der har prøvet at udskifte blade til almindelig brug med blade, der er skræddersyet til bestemte profiltykkerier, ved ud fra førstehånd, hvor meget bedre skæringerne bliver, og hvor lidt affald der ender med at akkumuleres over tid. Det grundlæggende er, at man kan vælge det forkerte blad, og så betaler alle prisen senere.

Temperaturskontrol til rene kanter

Det er at få den rette temperatur, der gør hele forskellen, når det kommer til rene skærer uden at smelte materialet. Når operatørerne holder temperaturen under kontrol, ender de med de fine glatte kanter, alle ønsker. De fleste butikker ved at det er meget vigtigt at holde temperaturen inden for et bestemt område for at materialet ikke bliver for varmt og ødelægge det endelige produkt. Folk, der arbejder med PVC-skæring dag ud og dag ud, vil fortælle enhver, der spørger om de problemer, der kommer fra dårlig varmeforvaltning. De kan se med egne øjne hvordan god temperaturkontrol fører til bedre udseende af produkter og mindre affald fra brændte eller forvrængede sektioner. For alle, der er seriøse om kvalitet PVC arbejde, er beherskelse temperaturkontrol ikke kun vigtigt det er absolut nødvendigt for at sikre, at hvert snit opfylder standarder.

Ventilation til røgforvaltning

God ventilation er virkelig vigtig når man arbejder med PVC-materialer, fordi den hjælper med at slippe af med de ubehagelige dampe, der kan ophobes under bearbejdningen. Uden ordentlig luftstrøm indånder arbejdere alle mulige skadelige stoffer som VOC'er og andre farlige kemikalier, der hænger rundt i værkstedet. Sikkerhedsorganer som OSHA har strenge regler om, hvor ren luften skal være i fabrikkerne, hvilket betyder, at virksomheder skal investere i ordentlig ventilation, hvis de vil overholde reglerne. Virksomheder der virkelig følger disse krav op, får reelle fordele. Tag f.eks. plastikfabrikken, der ligger lige på gaden fra mig - siden de installerede bedre udstødningssystemer sidste år, er deres sygedage i forbindelse med åndedrætsproblemer faldet med næsten halvdelen. Det giver mening, for ingen vil gå på førtidspension bare for at gøre deres job.

Brandforebyggelse med brandfarlige materialer

Når man arbejder med PVC, som kan tage ild, er det meget vigtigt at have en god brandsikkerhedsprocedure. Det er meget vigtigt at have det rette udstyr til at forhindre brande under skæring. Brandsikre gardiner omkring arbejdspladsen og de automatiske slukningsknapper hjælper virkelig med at forhindre ulykker, før de sker. Hvis man ser på, hvad der sker i fabrikker, hvor folk behandler PVC, viser det sig, at dårlig brandstyring ofte fører til alvorlige problemer. Vi har set skader og dyrt udstyr ødelagt fordi nogen ikke fulgte de grundlæggende sikkerhedsregler. Vi ved af erfaring, at det ikke er valgfrit at være forberedt på nødsituationer og følge sikkerhedsvejledningerne. Det er absolut nødvendigt for alle, der beskæftiger sig med dette materiale regelmæssigt.

Krav til beskyttende udstyr

Det er fortsat et vigtigt spørgsmål, om arbejdstagerne skal tage deres nødvendige sikkerhedsudstyr på, når de skærer PVC. Det rigtige personlige beskyttelsesudstyr, herunder tykke handsker, øjenbeskytter og ansigtsskjold, fungerer som et skjold mellem medarbejdere og farlige flyvningsskaldyr. De fleste butikker har regler, der kræver det, så overholdelse er ikke valgfrit for alle, der arbejder i nærheden af maskinerne. Sikkerhedseksperter understreger ofte at virksomhederne regelmæssigt bør kontrollere om deres nuværende udstyr opfylder moderne standarder, eftersom der hele tiden kommer nye materialer som giver bedre beskyttelse end de ældre versioner. Mens det er klart, at det er en hjælp at købe kvalitetsbeskyttelsesudstyr, når man skal opfylde lovkravene, finder mange fabriksledere, at godt udstyrede arbejdstagere har en tendens til at føle sig mere trygge på arbejdspladsen, hvilket med tiden medfører færre ulykker og generelt lykkeligere medarbejdere.

PVC vs. Aluminium Skæringmaskine Arbejdsgange

Skæringsprocesserne for PVC er helt forskellige fra hvad vi ser med aluminium fordi disse materialer bare ikke opfører sig på samme måde. PVC er i bund og grund en termoplast, så det bøjer sig lettere, men det kræver omhyggelig temperaturstyring under skæring for at undgå at smelte til noget, man ikke kan genkende. Aluminium er derimod hårdere, og når det opvarmes forkert, vil det forvrænge sig. For PVC-arbejde kører de fleste butikker deres skæreudstyr ved lavere temperaturer og justerer hastighedsindstillingerne, da dette materiale ikke er så hårdt som metal. Når man arbejder med aluminium, er mange producenter imidlertid stærkt afhængige af CNC-maskiner udstyret med specialiserede stykker for at håndtere stivheden og producere rene kanter uden at blive flået. Når man ser på hvor lang tid det tager, er der faktisk forskning, der viser, at det tager mindre tid at forberede PVC-skæringer i forhold til aluminium, som kræver ekstra trin før og efter at skære, herunder grundige rengøringsprocedurer, som ingen rigtig kan lide at gøre.

Fordele i forhold til lasersystemer og plasma-systemer

Når man sammenligner PVC-skæreteknologien med laser- og plasma-alternativer, viser det nogle reelle fordele, der er værd at overveje. - Omkostningerne er vigtige. I modsætning til laser- og plasma-skærer, der bruger meget strøm og kræver konstant vedligeholdelse, holder PVC-skærer tingene enkle på tegnebogen. Disse maskiner fungerer godt til alle slags job fra byggepladser til rørinstallationer uden at skulle bruge de fancy sikkerhedsforanstaltninger, der er standard med højteknologisk udstyr. Det bekræfter også virkelige tests. Når man arbejder med ikke-ledende materialer som f.eks. PVC-rør, gør disse skæreværktøjer livet lettere for operatørerne, samtidig med at de reducerer risikoen ved intense varmeanlæg. Mange værksteder har skiftet, fordi deres budget ikke kunne klare de løbende udgifter til vedligeholdelse af laser- eller plasmainstallationer.

Integration med vedligeholdelses- og bøjeequipment

Når producenterne kombinerer PVC-skæremaskiner med svejsnings- og bøjeudstyr, får de et produktionsmiljø, hvor alt flyder sammen glat, hvilket gør operationer bedre og producerer produkter af højere kvalitet. Den reelle fordel kommer fra, at disse integrerede systemer reducerer den tid, som arbejdere bruger på at flytte materialer mellem forskellige stationer, og det oversætter til reelle besparelser på bundlinjen. Mange virksomheder i fremstillingsindustrien går nu denne vej fordi de ønsker hurtigere produktion uden at ofre nøjagtighed eller arbejdstagernes sikkerhed under alle disse skæring, svejsning og bøjning. Det er ikke kun en del af den fælles landbrugspolitik, der er blevet gennemført. Deres PVC-skæringer bliver automatisk indført i svejsestationen lige efter at de er blevet skåret, og derefter bevæger de sig direkte til bøjningsprocessen. Hvad sker der? Produktionen stiger betydeligt, mens produktets konsistens forbliver solid gennem hele produktionskørslen.

Indholdsfortegnelse

- Forståelse af mekanikken bag PVC-profil skæremaskiner

- Rollen af CNC-teknologi i præcist skæring

-

Forskelle mellem PVC- og Aluminiumprofilmaskiner

- Klingeskarpness og justeringskontroller

- Strategier for smørings- og støvr fjernelse

- Kalibrering af fødekraftssensorer

- Balancen mellem hastighed og skæreekvalitet

- Materialetykkelse og knivudvælgelse

- Temperaturskontrol til rene kanter

- Ventilation til røgforvaltning

- Brandforebyggelse med brandfarlige materialer

- Krav til beskyttende udstyr

- PVC vs. Aluminium Skæringmaskine Arbejdsgange

- Fordele i forhold til lasersystemer og plasma-systemer

- Integration med vedligeholdelses- og bøjeequipment