Forståelse Hjørnepressemaskine Grundlæggende

Kernekomponenter i Moderne Krimper Maskiner

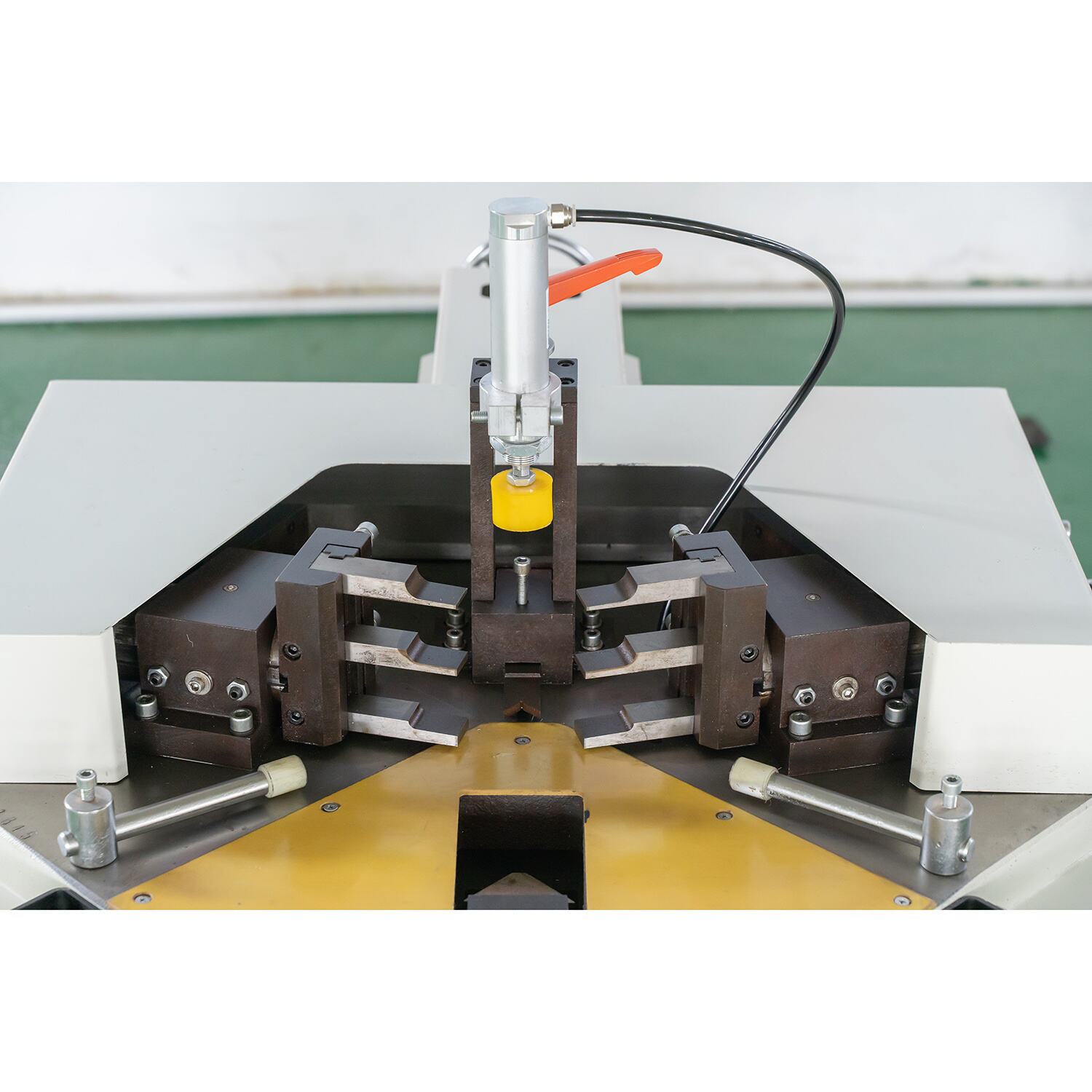

Hjørnepressemaskiner er komplekse maskiner med forskellige komponenter, der udfører specifikke operationer. Krimphovedet er afgørende, da det udøver en kraft for at binde materialer sammen. Rammen, som er fremstillet af højtrækkende stål, sikrer holdbarhed samt stabilitet for maskinen under brug, og kan enten være uden ramme eller med ramme. Et præcist tilføringssystem er afgørende, da det fører materialerne ind i den ønskede position for et nøjagtigt krymperesultat. Hendes valg af materialer til produktionen af disse komponenter – med fokus på robuste materialer såsom herdet stål – er afgørende for holdbarhed og ydelse. Desuden leverer hydrauliske og pneumatiske systemer den store kraft, som kræves til krympning. Disse systemer giver en jævn og kraftfuld bevægelse for kvalitetsresultater inden for et bredt spektrum af industrielle anvendelser.

Hvordan Faldning Adskiller Sig fra Aluminiumbøjningsmaskiner

Krimperingsmaskiner vs. Aluminiumbøjningsmaskiner På første øjekast kan krimperingsmaskiner og aluminiumbøjningsmaskiner virke ens, men der er vigtige forskelle. Krimperingsmaskiner bruges til at falde kanter sammen, mens aluminiumbøjningsmaskiner bruges til at bøje profiler uden at forbinde dem. Når det gælder materialehåndtering, er krimpering en underkategori, mens bøjningsmaskiner bruges til mere generelle omlændingsopgaver. Biler- og luftfartindustrien foretrækker særlig krimpering, da den kan oprette højintegritetsforbindelser og minimere affald. Ekspertvitne indrømmer krimperingens effektivitet ved at påpege, at den har kortere cyklustider end bøjning. Den styrke, som opnås i forbindelsen, og minimeringen af affaldsmateriale er nogle af grundene til, at krimpering er en foretrukken metode i disse industrier, hvor præcision og konsekvens er afgørende.

Innovationer, der revolutionerer klipningseffektiviteten

Automatiske fødesystemer til kontinuerlig drift

Med et automatiseret fodsystem er nedetid mellem cyklusser i presningsmaskiner blevet meget minimiseret, hvilket bidrager til meget kortere cykeltider. Ved at automatisere fodprocessen med avanceret teknologi får producenter en kontinuerlig strøm, hvilket maksimerer produktiviteten og reducerer driftskosterne. For eksempel har førende producenter integreret robotarme i presningsmaskinerne, hvilket mindsker behovet for håndværksprocessing og forbedrer sikkerheden og pålideligheden gennem hele produktionen. Denne overgang til en automatiseret proces er en tydelig trend til fordel for optimering af driftstid, og den resulterer i fordele på grund af omkostningsreduktion og øget produktionshastighed.

Nøjagtige trykkontrolmekanismer

Nøjagtig trykstyring er afgørende for at opnå kvalitetsprodukter i presningsprocesser. Det beskytter materialer mod skade under presningsprocessen, et vigtigt aspekt med hensyn til holdbarhed og integritet. Avancerede tryksystemer med sensorer og softwareapplikationer kan faktisk drætte defektrater markant. Sandheden ligger langt fra det, faktisk set, som en person, der bruger sådanne systemer og kan se systemlister fra deres spil, har mange spil vist en alvorlig reduktion af defekter ved anvendelse af sådanne systemer baseret på nylige statistikker. Dette gør det muligt at foretage just-in-time ændringer af trykindsætninger, hvilket hjælper med at udskille potentialet for menneskelig fejl og sikre, at ethvert mærke anvendes med konsekvens, hvilket gør det til et kritisk fordel for kvalitetskontrol.

Integration med CNC-aluminiumsklipningsarbejdsgange

Dagens crimpere bliver mere og mere udviklet til direkte forbindelse med CNC-aluminiumvindueskøresmaskine - dette kombineret med crimpere og vinduesklippingsstationer betyder smuthed og hurtig produktivitet i slutningen af linjen. Ved at inkludere alt dette forenkles disse processer, og fejl reduceres, hvilket igen øger produktionshastigheden. For eksempel bruges den integrerede metode almindeligvis inden for luftfart og bilproduktion, og det forbedrer præcisionen og effektiviteten. Ved at etablere disse krav hjælper disse industrier med at stimulere markedsveksten for værktøjer, der udfører opgaven med at klippe og crimp samtidig, og giver således et alt-i-én-svar, der opfylder krævende branchestandarder.

Optimering af produktionen med avancerede teknologier

Smart sensorer til kvalitetsikring

Intelligente sensorer transformerer kvalitetskontroller i produktionen ved at overvåge crimp-kvalitet og fejl inline. At foldenes tilstand kontinuerligt tjekkes og variationer opdages, resulterer i hurtig kompensation og minimerede defekte produkter, med god slutproduktkvalitet. Udviklingen og implementeringen af disse smarte sensorer som en del af analyseplatforme bidrager også til deres effektivitet. Producenter kan udnytte forudsigende vedligeholdelse, hvilket giver mulighed for at forudsige maskineafbrydelser før de sker, for at tage præventive handlinger og minimerer uforudsete nedetider og uventede vedligeholdelseskoster.

Energisparende design i automatisk aluminiumsklipning

Energiforedelte funktioner hos automatiserede aluminiumsklipningsmaskiner revolutionerer standarderne for bæredygtighed og budget i virksomheder. Ved at være energieffektive spare disse maskiner betydeligt på energi og hjælper med at reducere driftsomkostninger og miljøpåvirkning. Branchen anbefaler metrikker, der viser, at implementering af energieffektive design kunne spare totalt 20% af den brugte energi i produktionssaneringer, hvilket beviser effektiviteten. Desuden har målet om at være bæredygtig sat retningen for disse udviklinger og er i overensstemmelse med globale miljømål. Det er ikke kun en produktionsforbedring, men også et fortjenstmodell til en mere miljøvenlig industriiel drift.

Anvendelser Gennem Produktionssektorer

Kombineret med højrekrydsrensningmaskiner til overfladeudarbejdning

I crimpingsprocessen er en korrekt overfladeforarbejdnings metode afgørende, især i højrisikoforpligtelser hvor præcision og pålidelighed er fremtrædende. Ved at kombinere crimpingmaskiner med hjørnerensningsmaskiner forbedrer vi betydeligt produktions effektiviteten og sikrer produktpålidelighed. Denne integration giver mere glatte afslutninger og sikrer grundlæggende kvalitet af crimpede produkter.

For eksempel har aluminiumskonstruktionsindustrien oplevet en betydelig affaldsreduktion, når disse maskiner bruges i kombination. En af de vigtige cifre er, at der er ca. 30% mindre materialeaffald i de industrier, der anvender denne kombinerede tilgang, hvilket understreger effektiviteten og bæredygtigheden af et sådant system. Denne kombination øger ikke kun effektiviteten, men er også i overensstemmelse med de bæredygtige produktionsmetoder, som industrien søger i dag.

Synergieffekter med Aluminium Profil Skæresystemer

Aluminiumprofilskæringssystemer, når de er synkroniseret med crimpingsmaskiner, forøger væsentligt effektiviteten af produktionslinjerne. Denne kombinerede operation forbedrer igennemstrømningen i produktionprocesser, der handler om komplekse aluminiumskonstruktioner. At anvende denne strategi kan føre til imponerende forbedringer af produktionshastigheden, hvor outputtet nogle gange overstiger en 25% stigning.

I mellemtiden bestemmer funktioner og markedstendenser stadig, hvordan disse systemer voves ind i produktionslinjerne. Den fleksibilitet i tilpasningen af maskinerne til kravene fra enkeltsektorer gør det muligt for dem at nå deres fulde driftspotential og støtte kvaliteten af produktionen. Så længe industrier fortsætter med at udvikle sig, er overgangen mod yderligere udvidelse af skæring/krimping integrations-spektrum sandsynligvis et tegn på moderne produktionsveje, rettet mod bedre produktivitet og varighed af produkter.

Fremtidige Trends inden for Industrielle Crimpingløsninger

AI-drevet procesoptimering

At anvende AI i crimpingsoperationer er i og af sig selv et stort skridt fremad på vejen mod at forbedre driftsmæssig fremragthed inden for dette område. Forskere fra HKUST udvikler AI-optimerede ledelsesmetoder for at spare energi- og vandforbrug i vandsystemer og spildevandsanlæg. Avancerede maskinlæringsmetoder har klaret udfordringen med at optimere systemerne under AI-optimering med stor succes. AI-optimering giver maskiner mulighed for at lære af data i realtid, hvorefter de kan foretage nøjagtige justeringer med høj effektivitet og uden faktisk menneskelig intervention. På denne måde er det også muligt, at afvigelser fra de almindelige metoder begynder at give betydelige produktivitetsforbedringer. For eksempel nyder vi allerede fordelene ved brugen af AI i produktionen, herunder Siemens, der oplever mindre nedetid og en forbedring af produktkvaliteten. Fokuset på AI i crimpingsteknologien vil ændre måden industrial crimpingmaskiner fungerer på, hvilket tilbyder både bedre ydelse og omkostningsbesparelser.

Modulære design til flerformål producering

Overgangen til modulære design i presningsmaskiner omdefinerer hurtigt produktionsscenarier. Denne række af modulære presnings-systemer giver virksomheder fleksibilitet til at reagere hurtigt på nye produktionskrav med begrænset skifte. Eks.: Modulære maskiner kan nemt genkonfigureres for at kunne behandle alternative projekter, et sandt livskvalitet i hurtige industrier. Studier har vist, at virksomheder, der arbejder med modulære design, minimere opsætningstider og maksimerer fleksibilitet. Modulære maskiner forventes at blive stadig mere populære, baseret på markedsanalyse, da behovet for mere fleksibel/effektiv produktion er afgørende i morgendagens industrielle miljø.