Podpora automatizace a provozní efektivity ve výrobních linkách

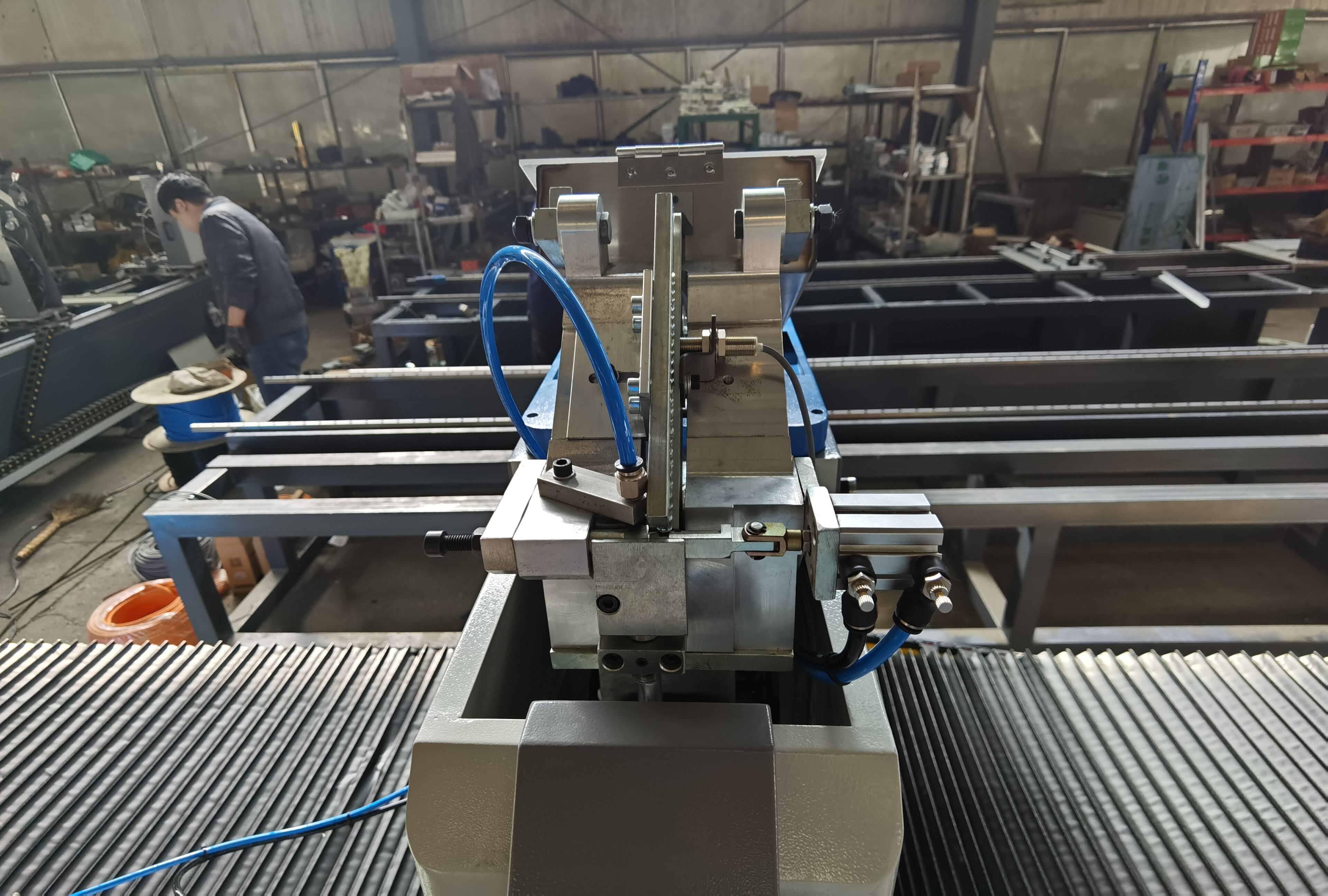

Ve světě výroby dnes šroubovací stroje opravdu mění způsob, jímž se věci dělají, a splňují přísné požadavky na přesnost i rychlost výroby. Tyto stroje místo lidí, kteří by při ručním utahování šroubů mohli chybět, vykonávají práci každý jednotlivýkrát konzistentně. Většinou dosahují točivého momentu s přesností cca 0,1 Nm, ve skutečnosti asi v 99,8 % případů, podle zprávy z roku 2024 o efektivitě automatizace. To, co tyto systémy činí tak výkonnými, je jejich propojení s PLC a chytrými platformami průmyslového internetu věcí. Toto propojení umožňuje hladkou spolupráci všech prvků po celé výrobní ploše, kde dopravníky přenášejí díly, automatické dávkovače dodávají komponenty a kontroly kvality probíhají přímo tam, kde jsou potřeba.

Role strojů pro šroubování při rozvoji automatizace výrobní linky

Automatické šroubováky dokončují úkoly 3,2krát rychleji než ruční operátoři, přičemž udržují výstupní podíl na první pokus na úrovni 98,5 %. Tím se odstraňují úzká hrdla v elektronické výrobě, kde jedna linka pro výrobu chytrých telefonů vyžaduje 120+ šroubů s pozicováním na úrovni mikronů.

Integrace s průmyslovými automatizačními systémy pro synchronizovanou výrobu

Moderní systémy se synchronizují s platformami MES pomocí protokolů OPC UA, což umožňuje úpravy v reálném čase. Například pokud senzor zjistí deformaci panelu, stroj znovu kalibruje hloubku zasunutí během 0,8 sekundy – pružnost, kterou ruční týmy nemohou dosáhnout.

Dopad na provozní efektivitu ve výrobě vysokých objemů

Automobilky využívající tyto systémy hlásí 18 % kratší výrobní cykly a 63 % méně reklamací způsobených uvolněnými komponenty. Výrobci spotřební elektroniky ve velkých sériích dosahují nepřetržité výroby 24/7 s výpadkem nižším než 0,5 % díky algoritmům prediktivní údržby.

Studie případu: Automobilové montážní linky využívající automatizaci šroubování

Hlavní výrobce elektromobilů snížil o 79 % chyby při montáži bateriového balíčku po nasazení robotů pro šroubování řízených vizí. Systém zvládá 11 typů šroubů na 4 vozidlových platformách a přepíná konfigurace za 22 sekund – oproti dřívějšímu ručnímu přepracování, které trvalo 45 minut.

Zajištění přesnosti a kontroly kvality v procesech šroubování

Jak stroje pro šroubování zajistí konstantní utahovací moment a správné dolícení

Dnešní šroubovací stroje eliminujte nekonzistence pomocí programovatelných nastavení krouticího momentu, která odpovídají potřebám různých materiálů a tvaru závitů. Tyto stroje jsou vybaveny uzavřenými regulačními systémy se zpětnou vazbou, které průběžně upravují točivý moment, čímž zajišťují dodržování norem ISO 5393:2013 pro opakovatelné výsledky, obvykle s přesností do ±2 % měření krouticího momentu. Pokud dojde k chybě, například pokud je šroub zkřížený nebo není správně zarovnaný, speciální softwarový systém pro detekci chyb okamžitě zastaví provoz, dříve než by vadné díly postoupily dále na výrobní lince. Jeden velký výrobce automobilových dílů skutečně zaznamenal pokles problémů se závady u spojovacích prvků o přibližně 34 procent poté, co začal tyto stroje používat ve své továrně.

Kontrola v reálném čase a záznam dat pro zajištění sledovatelnosti kvality

Pokud jde o utahovací operace, integrované senzory nyní shromažďují detailní informace, jako jsou křivky utažení, axiální síly a o kolik se něco při montáži otočí. Systém přidává časová razítka a identifikuje, které pracovní stanice co provedly, čímž se tyto záznamy stanou téměř nepodvrhatelnými a zároveň stále splňují přísné požadavky IATF 16949, podle kterých se řídí automobilové společnosti. Tuto data považují továrny za nesmírně užitečná. Můžou tak zjistit, kdy začne moment utažení opouštět specifikované tolerance, a to dlouho předtím, než by došlo k překročení přijatelných mezí. Pro zákazníky z leteckého průmyslu systém automaticky generuje požadované AS9102 FAIR zprávy, čímž ušetří spoustu papírování a souvisejících potíží. A neméně důležitá je finanční stránka věci: studie ukazují, že továrny využívající tuto technologii snížily manuální kontroly zhruba o dvě třetiny v provozech zabývajících se výrobou složitých elektronických zařízení, kde se současně montuje více produktů.

Snížení lidských chyb a výrobních vad

Pokud jde o umístění šroubů, automatizace přináší konzistenci, kterou lidská ruka nemůže dosáhnout. Stačí se podívat na to, co se stalo, když výrobci spotřebičů začali v roce 2023 používat pro tuto úlohu roboty. Počet reklamací na záruční podmínky klesl téměř o polovinu, protože ty nepříjemné uvolněné spoje přestaly být takovým problémem. Rozdíl se opravdu projevuje v citlivých oblastech, jako jsou lékařské přístroje. Zobrazovací zařízení s nedostatečně utaženými šrouby není jen technickou závadou – je to potenciální katastrofa, která se jen čeká, až nastane. Jedna firma musela loni zaplatit více než sedm set čtyřicet tisíc dolarů, když její MR zařízení musela být vyřazena kvůli těmto problémům, jak uvedul loni časopis MedTech Quality Journal.

Snižování nákladů na práci a optimalizace pracovních rolí

Zakladače šroubů jako řešení pro snížení pracovních nákladů

Když firmy automatizují tyto obtížné manuální úkony spojené s utahováním šroubů, ušetří peníze na pracovních nákladech dvěma hlavními způsoby: potřebují méně lidí na danou práci a zároveň se výrazně sníží počet chyb během procesu. Jeden jediný automatizovaný systém může zvládnout to, co dříve vyžadovalo práci několika pracovníků, a navíc každým tahem aplikuje přesný a stálý kroutící moment, na rozdíl od lidských rukou, které mohou v úsilí mírně kolísat. Úspory jsou také poměrně významné – přibližně 25 až dokonce 40 procent z nákladů na přímou práci, a to zejména při vysokých výrobních objemech. Tím se zároveň řeší jedna z největších měsíčních nákladových položek, se kterou se ve výrobě obvykle počítá. Zajímavé je také, že tyto stroje uvolňují zdroje, takže firmy nemusí čelit tak vysokým nákladům na přesčasy ani výdajům spojeným s výcvikem nového personálu. To funguje obzvlášť dobře v provozech vyrábějících automobilovou elektroniku, kde mají výrobky typicky více než 90 připojovacích bodů, které všechny vyžadují přesně dané množství utahovací síly aplikované v určitém pořadí.

Přesun pracovních rolí směrem k dozoru a údržbě

Když se šroubovací práce automatizují pro tyto opakované úkoly, technici začínají přecházet do lepších rolí, například do řízení prediktivní údržby a kontroly kvality výrobků během výrobních cyklů. Tento přesun pomáhá pracovníkům získávat nové dovednosti, zvyšuje spokojenost s prací a zlepšuje průběh denních provozních aktivit. Místo toho, aby zaměstnanci celý den ručně utahovali šrouby, hledají způsoby, jak dosáhnout hladšího chodu strojů. Tato spolupráce mezi lidmi a stroji ve výsledku vede k vyšší kvalitě výrobků a znamená méně vady, které by bylo potřeba později opravovat.

Integrace s robotikou a inteligentní výrobou v rámci průmyslu 4.0

Synergie mezi šroubovacími stroji a robotikou v automatizované montáži

Moderní šroubovací stroje integrují se bezproblémově s robotickými rameny a dosahují polohovací přesnosti ±0,1 mm. To umožňuje spojování v těžko přístupných oblastech – klíčové pro montáž bateriových podvozků v automobilovém průmyslu a sestavy kompozitních panelů v leteckém průmyslu. Přední automobilové závody hlásí o 40 % kratší pracovní cykly při kombinaci kolaborativních robotů s elektrickými šroubováky.

Role v inteligentní výrobě a revoluci Industry 4.0

Jako základní IoT zařízení šroubovací stroje předávají v reálném čase údaje o točivém momentu (rozsah 5–50 Nm) do výrobních řídicích systémů (MES), čímž umožňují samo-optimizující se výrobní linky. Podle průmyslové zprávy o trhu průmyslových robotů za rok 2025, 73 % inteligentních továren, které používají nástroje pro automatické šroubování, snížilo vady související s točivým momentem o 60 % pomocí analytických nástrojů v cloudu.

Přizpůsobení parametrů šroubování na základě dat a adaptivní přístup

Pokročilé modely zpracovávají více než 1 200 datových bodů za minutu – od hloubky zapadnutí závitu šroubu po tvrdost povrchu materiálu – a automaticky upravují průběh točivého momentu během procesu. Tato přizpůsobitelnost podporuje rychlou výměnu produktů, přičemž některé modulární systémy dokážou překonfigurovat nástroje za méně než osm minut pro smíšený montážní provoz.

Trend: Prediktivní údržba v automatických systémech šroubování

Snímače vibrací a analýza proudu motoru dokáží předpovědět poruchy převodovky 300–500 provozních hodin předem. Výrobci využívající tyto systémy uvádějí o 89 % méně neplánovaných výpadků ve srovnání s konvenčními systémy. Modely připojené k cloudu dokonce mohou automaticky objednat náhradní díly, jakmile opotřebení překročí normy ISO 5393:2017.

Pružná a škálovatelná modulární řešení pro různorodé průmyslové odvětví

Modulární automatizace umožňující rychlou překonfiguraci systémů šroubování

Modulární charakter šroubovacích strojů vyplývá z jejich plug-and-play komponent, které opravdu zvyšují pružnost výroby. Tyto stroje lze překonfigurovat během několika hodin, na rozdíl od dřívějších několika dní. Schopnost rychlé adaptace je velmi důležitá v odvětvích, jako je výroba spotřební elektroniky a montáž domácích spotřebičů. Standardizovaná připojení mezi různými moduly zajišťují plynulejší provoz na výrobních linkách. Nedávné zhodnocení trendů průmyslového designu pro rok 2025 naznačuje, že tyto přizpůsobitelné systémy snižují náklady na prostojy o přibližně 30 procent a zároveň urychlují uvedení nových produktů na trh. Pro výrobce, kteří chtějí růst, není při každé změně nutné vyměňovat celé výrobní linky. Stačí jednoduše doplnit nové moduly, což dělá zázraky – udržuje stabilní výrobní rychlost a pomáhá továrnám zůstat v konkurenci s rivality, kteří zatím do tohoto druhu investic nezabředli.

Speciální montážní stroje pro specializované automobilové a letecké aplikace

V oblastech přesného strojírenství je stále větší poptávka po specializovaných šroubovacích systémech, pokud jde o práci s komplikovanými díly, jako jsou bloky motorů nebo turbínové sestavy. Nejlepší systémy dokáží udržet úroveň krouticího momentu v rozmezí zhruba plus minus 0,10 Newtonmetrů, a to i při práci s materiály vyvinutými speciálně pro určité aplikace. Tyto vlastní stroje ve skutečnosti mění způsob utahování šroubů v závislosti na druhu tolerance, kterou daný díl vyžaduje. Podle nedávných zjištění z Aerospace Assembly Journal z minulého roku tato inteligentní úprava snížila počet odmítnutých komponentů v leteckém průmyslu přibližně o dvaatřicet procent. Když mluvíme o prevenci katastrofických selhání v místech, kde jsou vibrace neustálým společníkem, tyto přizpůsobené automatizované řešení dělají obrovský rozdíl. Navíc pomáhají výrobcům dodržovat přísná kvalitativní certifikáty, které dnes regulátoři velmi požadují.

Škálovatelnost flexibilních automatizačních systémů napříč výrobními linkami

Modulární návrh platformy výrazně usnadňuje škálování operací při přechodu od malých zkušebních sérií ke kompletní výrobě. Společnosti často začínají pouze s jednou pracovní stanicí pro své speciální produkty, než začnou rozšiřovat po celém výrobním prostoru. Postupné rozšiřování snižuje počáteční investiční náklady o přibližně 40 procent ve srovnání s tradičními kompletními systémy. Při pohledu na skutečné výrobní čísla je zřetelný vzorec, kdy náklady postupně klesají se zvyšováním počtu stanic. Každá další paralelní stanice snižuje náklady na výrobu jednotlivých jednotek, a to při zachování kvalitativní kontroly v toleranci plus minus pět mikronů. Co opravdu vyniká, je, jak tato uspořádání lépe využívají dostupnou výrobní plochu a umožňují firmám rychle zvýšit výrobní kapacitu vždy, když uvedou nový produkt na trh.

FAQ

Jaká je hlavní výhoda použití strojů pro šroubování ve výrobě?

Použití strojů pro šroubování ve výrobě zajišťuje stálou přesnost a snižuje lidské chyby, čímž se zvyšuje kvalita produktu a provozní efektivita.

Jak se stroje pro šroubování integrují do moderních průmyslových systémů?

Stroje pro šroubování se integrují do moderních průmyslových systémů připojením k PLC a IoT platformám, což umožňuje synchronizované a flexibilní výrobní procesy.

Mohou stroje pro šroubování pomoci snížit náklady na práci?

Ano, stroje pro šroubování mohou výrazně snížit náklady na práci automatizací opakovaných úloh a snížením potřeby manuálního zásahu.

Jakým způsobem stroje pro šroubování přispívají k iniciativám Industry 4.0?

Jako IoT zařízení poskytují tyto stroje reálná data do výrobních řídicích systémů a podporují samo-optimizující se výrobní linky jako součást iniciativ Industry 4.0.

Jsou modulární řešení pro šroubování přizpůsobitelná pro různé průmyslové obory?

Ano, modulární konstrukce umožňuje rychlou překonfiguraci, díky čemuž jsou vhodné pro různorodé průmyslové odvětví, jako jsou elektronika, automobilový a letecký průmysl.

Obsah

- Podpora automatizace a provozní efektivity ve výrobních linkách

- Zajištění přesnosti a kontroly kvality v procesech šroubování

- Snižování nákladů na práci a optimalizace pracovních rolí

- Integrace s robotikou a inteligentní výrobou v rámci průmyslu 4.0

- Pružná a škálovatelná modulární řešení pro různorodé průmyslové odvětví

-

FAQ

- Jaká je hlavní výhoda použití strojů pro šroubování ve výrobě?

- Jak se stroje pro šroubování integrují do moderních průmyslových systémů?

- Mohou stroje pro šroubování pomoci snížit náklady na práci?

- Jakým způsobem stroje pro šroubování přispívají k iniciativám Industry 4.0?

- Jsou modulární řešení pro šroubování přizpůsobitelná pro různé průmyslové obory?