Porozumění Rohový krimpovací stroj Základní prvky

Hlavní součásti moderních krimping strojů

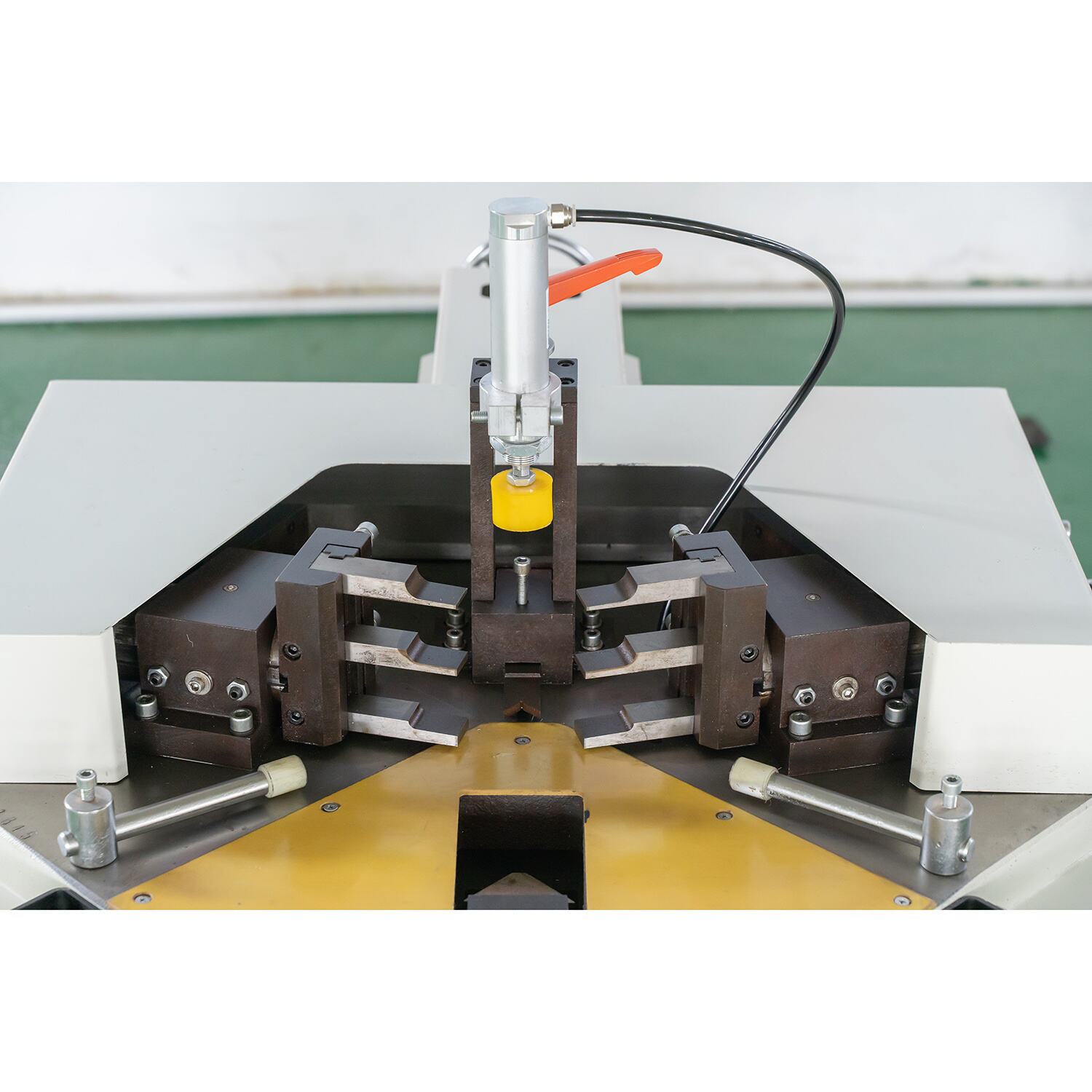

Stroje pro rohové tvarování jsou složitými stroji s různými komponenty, které provádějí specifické operace. Tlačná hlava je klíčová, protože vyvíjí sílu potřebnou k spojení materiálů. Rám vyrobený z oceli s vysokou mezí pevnosti zajišťuje odolnost a stabilitu stroje při použití, a to buď bez rámu nebo s rámem. Přesný systém přívodu je nezbytný, protože dopravuje materiály do požadované pozice pro přesný výsledek tlačení. Výběr materiálů pro výrobu těchto komponentů – preference robustních materiálů, jako je kalená ocel – je rozhodující pro trvanlivost a výkon. Kromě toho hydraulické a pneumatické systémy poskytují velkou sílu potřebnou pro tlačení. Tyto systémy zajišťují hladký a silný pohyb pro kvalitní výsledky v široké škále průmyslových aplikací.

Jak se stykání liší od strojů na ohýbání aluminových profilů

Stiskací stroje vs. Stroje na ohýbání hliníku Na první pohled se stiskací stroje a stroje na ohýbání hliníku mohou jevit stejně, ale existují klíčové rozdíly. Stiskací stroje se používají k sčítání okrajů, zatímco stroje na ohýbání hliníku slouží k ohýbání, ale ne k spojování profilů. Pokud jde o zpracování materiálu, stisknutí je podmnožinou, zatímco stroje na ohýbání se používají pro obecnější úkoly převádění tvaru. Automobilový a letecký průmysl upřednostňuje stisknutí, protože může vytvářet spoje s vysokou integritou a minimalizovat odpad. Skutečně svědectví odborníků potvrzuje účinnost stisku tím, že má kratší cyklové časy než ohýbání. Dosahovaná síla spoje a minimalizace odpadního materiálu jsou některé z důvodů, proč je stisk preferovanou metodou v těchto odvětvích, kde je klíčová přesnost a konzistence.

Inovace revoluční stiskové efektivity

Automatizované systémy dodávky pro nepřetržitý provoz

Systémem automatického zásobování byla mezi cykly v sušivacích strojích velmi minimalizována, což přispívá k mnohem kratším časům cyklů. Díky automatizaci procesu zásobování pomocí pokročilé technologie mají výrobci k dispozici nepřetržitý proud, maximalizující produktivitu a snižující provozní náklady. Například vedoucí výrobci začlenili do sušivacích strojů robotické paže, čímž snížili potřebu ručního zpracování a zvýšili bezpečnost a spolehlivost po celém výrobním procesu. Přechod na automatizovaný proces je jasný trend ve prospěch optimalizace času provozu a má za následek úsporu díky snížení nákladů a zvýšení rychlosti výroby.

Přesné mechanismy řízení tlaku

Přesná kontrola tlaku je kritická pro získání kvalitních produktů v procesech sušení. Chrání materiály před poškozením během sušícího procesu, což je důležitým faktorem pro trvanlivost a integrity. Sophisticované mechanismy kontroly tlaku se senzory a softwarovými aplikacemi dokonce mohou dramaticky snížit míru vad. Pravda je daleko od toho, ve skutečnosti, jako někdo, kdo používá takové systémy a může vidět seznam systémů ze své hry, velké množství her ukázalo významné snížení vad při použití těchto systémů na základě nedávných statistik. To umožňuje provádět změny nastavení tlaku v reálném čase, což pomáhá eliminovat možnost lidské chyby a zajistit, aby jakýkoli označovací znak byl aplikován s konzistencí, což je klíčovou výhodou pro kontrolu kvality.

Integrace do pracovních postupů CNC řezání aluminia

Dnešní stiskací zařízení se čím dál víc navrhuje pro přímé připojení k CNC stroji na řezání aluminiových oken - to kombinované s stiskacími zařízeními a stanicemi na řezání oken znamená bezproblémovou a rychlou produkci na konci linky. Začleňováním všech těchto prvků jsou tyto procesy zjednodušeny a snižují se chyby, což zvyšuje rychlost výroby. Například integrovaná metoda je běžně používána v letectví a výrobě automobilů a zvyšuje přesnost a efektivitu. Tímto způsobem tyto odvětví podporují růst trhu nástrojů, které provádějí úlohu řezání a stiskání současně, poskytujíce kompletní řešení, které vyhovuje náročným průmyslovým standardům.

Optimalizace výroby pomocí pokročilých technologií

Chytré senzory pro kontrolu kvality

Inteligentní senzory transformují kontrolu kvality výroby sledováním kvality a chyb stavitelně v reálném čase. Fakt, že stav složek je neustále kontrolován a detekovány variace, vedl k rychlé kompenzaci a minimalizaci vadných produktů, s dobrou kvalitou konečného produktu. Vývoj a implementace těchto chytrých senzorů jako součásti analytických platform přispívá také k jejich efektivitě. Výrobci mohou využít prediktivní údržbu, která poskytuje možnost předpovědět výpadek stroje před jeho nastolením, aby bylo možno přijmout preventivní opatření a minimalizovat neplánované výpady a neočekávané náklady na údržbu.

Energoúsporné návrhy v automatickém řezání aluminelů

Energeticky účinné vlastnosti automatizovaných stříhacích strojů na hliník revolučně mění standardy udržitelnosti a rozpočtu v podnicích. Díky energetické účinnosti tyto stroje významně šetří energii a pomáhají snížit provozní náklady a dopad na životní prostředí. Odvětví doporučené ukazatele naznačují, že implementace energeticky účinných designů by mohla úplně ušetřit 20 % spotřebované energie výrobních zařízení, což dokazuje jejich efektivitu. Navíc je cíl být udržitelným směrem pro tyto vývoje a je v souladu s globálními ekologickými cíli. Toto není pouze zvyšování produkční efektivity, ale také ziskový model pro více ekologicky přátelskou průmyslovou operaci.

Aplikace v různých odvětvích výroby

Kombinování s stroji na čištění rohů pro přípravu povrchu

V procesu sušení je správná příprava povrchu klíčová, zejména v aplikacích s vysokým rizikem, kde je přesnost a spolehlivost nejdůležitější. Kombinací sušidel s čisticemi rohů značně zvyšujeme efektivitu výroby a zajistíme spolehlivost produktu. Tato integrace umožňuje hladší dokončení a zajišťuje základní kvalitu sušených produktů.

Například v hutním průmyslu na alumině došlo k významnému snížení odpadu díky použití těchto strojů ve spojení. Jedna z klíčových čísel je, že v těchto odvětvích, která používají tento kombinovaný přístup, je asi o 30 % méně materiálového odpadu, což zdůrazňuje efektivitu a udržitelnost takového systému. Tato kombinace nejen zvyšuje efektivitu, ale je v souladu s udržitelnými výrobními technikami, které hledá dnešní průmysl.

Synergie s systémy pro řezání aluminiových profilů

Systémy řezání hliníkových profilů, když jsou synchronizovány s lisovacími stroji, významně zvyšují efektivitu produkčních link. Tato tandem operace zvyšuje výstupnost výrobních procesů zabývajících se komplexními hliníkovými konstrukcemi. Použití této strategie může vést k impresivním zlepšením výrobních temp, někdy přesahujícím 25% zvýšení výstupu.

Zatímco však stále rozhodují o tom, jak jsou tyto systémy integrovány do produkčních linků, pružnost při přizpůsobování strojů požadavkům jednotlivých sektorů umožňuje dosáhnout jejich plného operačního potenciálu a zvýšit kvalitu výroby. Dokud se průmyslové odvětví budou dále vyvíjet, přechod k rozšíření spektra integrace řezání/zaoblení bude pravděpodobně zůstat symbolem moderních výrobních cest směrem k lepší produktivitě a trvanlivosti produktů.

Budoucí trendy v průmyslových řešeních lisování

Optimalizace procesu pomocí umělé inteligence

Použití umele inteligence v operacích s krimpením je samo o sobě velkým krokem vpřed v cestě k posílení operační excelence v této oblasti. Výzkumníci z HKUST vyvinuli AI-optimalizované metody správy, které úsporněji spotřebovávají energii a vodu ve systémech pitné vody a odpadních vod. Pokročilé techniky strojového učení se prokázaly jako velmi úspěšné při optimalizaci těchto systémů. AI optimalizace umožňuje strojům učit se z dat v reálném čase, na základě kterých mohou provádět přesné úpravy s vysokou efektivitou a bez přímé lidské intervence. Tím je také možné, aby začaly být rušivé změny v běžných přístupech poskytovat významné zvýšení produktivity. Například již nyní profitedujeme z výhod použití umělé inteligence výrobním procesech, včetně společnosti Siemens, která dosahuje snížení nečinnosti a zlepšení kvality produktu. Pozornost kroucené technologii pomocí umělé inteligence změní způsob fungování průmyslových krimpingových strojů, nabízí lepší výkon a úspory nákladů.

Modulární designy pro víceúčelovou výrobu

Přechod na modulární návrhy v sušících strojích rychle předefinuje výrobní scénáře. Tato řada modulárních sušicích systémů poskytuje společnostem flexibilitu pro rychlou reakci na nové výrobní požadavky s minimální změnou. Příklady: Modulární stroje lze snadno přizpůsobit pro alternativní projekty, což je dar z nebe v rychle se měnících odvětvích. Studie případů ukázaly, že společnosti pracující s modulárními návrhy minimalizují časy nastavení a maximalizují flexibilitu. Podle analyz trhu se očekává, že modulární stroje budou stále populárnější, protože potřeba pružnější a efektivnější výroby je klíčová pro industriální prostředí zítřka.