أثر سرعة المغزل 12000 دورة/دقيقة على أداء تشغيل الألومنيوم

فهم أهمية سرعة المغزل 12000 دورة/دقيقة في التوجيه باستخدام التحكم الرقمي (CNC)

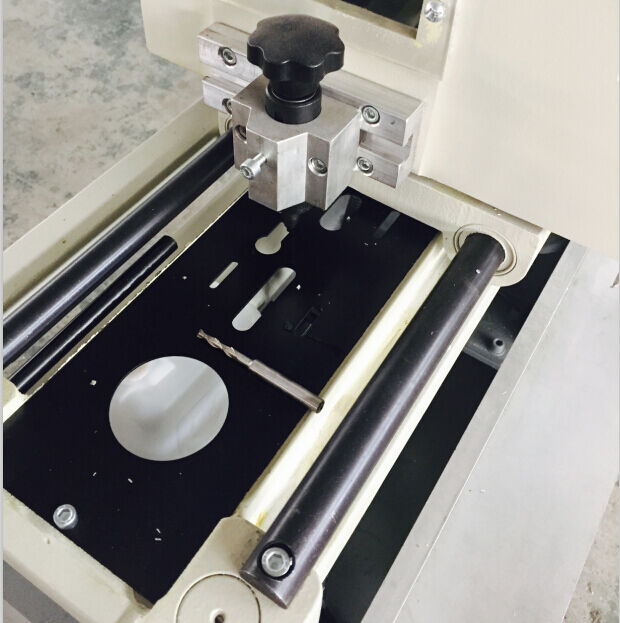

يُعد ضبط سرعة المغزل حول 12000 دورة في الدقيقة هو الأفضل عند تشغيل مقاطع الألومنيوم، لأنه يحقق توازنًا جيدًا بين السرعة الكافية للقطع لإتمام العمل مع الحفاظ على درجات الحرارة تحت السيطرة. غالبًا ما تواجه أجهزة التوجيه العددية التحكمية القياسية صعوبات في تراكم الحرارة أثناء التشغيل الطويل، مما قد يؤدي إلى مشكلات مثل الانحناء في تلك الإطارات الرفيعة الجدران التي نراها بكثرة. تشير بعض الاختبارات إلى أنه عند العمل بشكل خاص مع سبيكة الألومنيوم 7075، فإن التشغيل بسرعة 12000 دورة في الدقيقة بدلاً من 9000 دورة في الدقيقة يزيد من معدل إزالة المعدن بنسبة حوالي 23 بالمئة. هذا النوع من التحسن يُحدث فرقًا كبيرًا في ورش العمل التي تقوم بإنتاج كميات كبيرة، حيث تعد كل دقيقة مهمة.

كيف تعزز محركات المغزل عالية السرعة الدقة في معالجة المعادن اللينة

نظرًا لأن الألومنيوم ينصهر عند درجة حرارة منخفضة جدًا، تصبح إزالة الشوائب أمرًا بالغ الأهمية أثناء عمليات التشغيل. ولهذا السبب يعتمد العديد من الورش على المغازل عالية السرعة في الوقت الحاضر، والتي يمكنها الحفاظ على مسارات أداة دقيقة جدًا بخطوة حول 0.2 مم أو أفضل. مما يجعل من الممكن تشغيل التفاصيل المعقدة في أجزاء مثل قنوات الأسلاك وآليات القفل دون الوقوع في مشاكل الحواف المتراكمة أو بقايا اللزوجة. وعند التشغيل بسرعات تصل إلى حوالي 12000 دورة في الدقيقة، فإن القوى الشعاعية المنخفضة تقلل بشكل كبير من مشاكل انحناء الأداة. ويجد معظم المصنّعين أن هذا يسمح لهم بالحفاظ على تحملات ضمن حدود ±0.05 مم تقريبًا، وهو أمر مهم جدًا عند تصنيع الأبواب والنوافذ التي يجب أن تكون محكمة الإغلاق ضد عناصر الطقس.

مقارنة بين سرعات المغزل: 12000 دورة/دقيقة مقابل القياسي 8000–9000 دورة/دقيقة للألومنيوم

| المعلمات | 12000د/د | 8000–9000 دورة/دقيقة | الميزة |

|---|---|---|---|

| خشونة السطح | 0.8–1.2 ميكرومتر | 1.6–2.0 ميكرومتر | تحسين بنسبة 40% |

| عمر الأداة | 85–100 ساعة | 60–75 ساعة | +28% عمر افتراضي أطول |

| دورة الوقت | 22 دقيقة | 31 دقيقة | 30% أسرع |

مصدر البيانات: المجلة الدولية لتكنولوجيا التصنيع المتقدمة، 2021

المزايا التقنية لأعمدة السرعة العالية في تقليل تآكل الأدوات أثناء خراطة الألومنيوم

عند 12000 دورة/دقيقة، يؤدي الإفراغ السريع للرقاقات إلى الحفاظ على درجات حرارة القطع ضمن النطاق الأمثل (85–110°م)، مما يقلل من تكون الحافة المتراكمة على أدوات الكاربايد بنسبة 62٪ مقارنة بالسرعات الأقل. هذه الاستقرار الحراري يمدّد عمر الأداة بشكل كبير ويضمن تشطيبات سطحية متسقة عبر آلاف دورات التشغيل، ما يقلل من توقفات العمل غير المخطط لها وتكاليف الصيانة.

الدقة وجودة السطح في تصنيع مقاطع الألومنيوم باستخدام رؤوس نسخ عالية السرعة

تحقيق تشغيل عالي الدقة لمكونات إطارات النوافذ والأبواب

السرعة العالية رؤوس نسخ تُسهم في تحقيق دقة ±0.02 مم، وتلبية المتطلبات الصارمة للإطارات من حيث الأبعاد في تصنيع النوافذ وأطر الأبواب. هذه الدقة بالغة الأهمية عند تشغيل الميزات المعقدة مثل قنوات تصريف المياه ونقاط تثبيت الأجهزة، حيث يمكن أن تؤدي الانحرافات التي تزيد عن 0.1 مم إلى التأثير على سلامة الهيكل وأداء العزل ضد عوامل الطقس.

التحكم في التحملات عند قص فتحات القفل، والفتحات الخاصة بتصريف المياه، والأخاديد الخاصة بالأسلاك في مقاطع الألومنيوم

مع تعويض السرعة الفعلي وديناميكية المغزل المستقرة، فإن الأنظمة الحديثة رؤوس نسخ تحافظ على ثبات ±0.05 مم طوال عملية الإنتاج بالدفعة. ويقلل الجمع بين التشغيل بسرعة 12000 لفة/دقيقة وقوى القطع المنخفضة من التشوه الحراري أثناء التخريم، مما يضمن تركيبًا دقيقًا للأقفال وأنظمة التصريف والمكونات الكهربائية.

استقرار مسار الأداة وجودة تشطيب السطح عند 12000 لفة/دقيقة

تقلل سرعات المغزل العالية الاهتزازات التوافقية بنسبة 62٪ مقارنةً بأنظمة 8000 لفة/دقيقة، مما يؤدي إلى قيم خشونة السطح (Ra) أقل من 0.8 ميكرومتر—وبالتالي إزالة الحاجة إلى التلميع الثانوي. يدعم هذا التخميد الاهتزازي مسارات أداة ناعمة للأسطح المنزلقة، مما يحسن الوظيفة والجماليات مع تقليل وقت ما بعد المعالجة.

دراسة حالة: تحسينات الدقة الأبعادية باستخدام سرعة مغزل 12000 لفة/دقيقة

سجل تحليل صناعي عام 2023 انخفاضًا بنسبة 40٪ في الأخطاء البعدية بعد أن اعتمدت الشركات المصنعة ماكينات النشر الرقمية بسرعة 12000 لفة/دقيقة. ساهمت بشكل مباشر تحسينات تناسق عمق الأخاديد (±0.1 مم عبر 10000 وحدة) وتحسين تركيز الثقوب المترابطة (±0.03 مم) في انخفاض معدلات الرفض في خطوط التجميع، مما يدل على مكاسب قابلة للقياس في موثوقية العملية.

مكاسب الإنتاجية والكفاءة في التوجيه الصناعي للألومنيوم باستخدام التحكم العددي بالكمبيوتر (CNC)

زيادة الكفاءة من خلال معدلات إزالة المواد الأسرع عند 12000 لفة/دقيقة

العمل بسرعة 12000 دورة في الدقيقة يتيح إزالة المواد أسرع بنسبة 18-22% مقارنة بأدوات التدوير التي تعمل بسرعة 8000 دورة في الدقيقة، مما يسرّع العمليات الرئيسية مثل التفريز والتشطيب والثقب في تصنيع مقاطع النوافذ والأبواب. وبفضل الحفاظ على حمل رقاقة مثالي وتقليل وقت التوقف، تُحسّن هذه الأنظمة عالية السرعة الإنتاجية دون المساس بعمر الأداة.

تقليل أوقات الدورة في الإنتاج الضخم لمقاطع الألومنيوم

في بيئات الإنتاج التي تعالج أكثر من 500 ملف تعريف ألومنيوم يوميًا، توفر كل وحدة 3.8 إلى 4.2 دقيقة عند سرعة 12000 دورة في الدقيقة. وهذا يعادل استعادة 42 إلى 48 ساعة إنتاجية شهريًا. وينبع هذا التحسن في الكفاءة من انخفاض عدد دورات تسارع وأبطاء الأداة ووجود خوارزميات مسار أداة مُحسّنة تقلل من الحركات غير القصية.

بصيرة بيانات: زيادة في الإنتاجية تصل إلى 35% مع سرعة أداة مُحسّنة

أظهرت دراسة مُتحكَّم بها عبر 12 ورشة صناعية ما يلي:

| سرعة المغزل | الوحدات/ساعة | تردد تغيير الأدوات |

|---|---|---|

| 9000 دورة في الدقيقة | 38 | كل 6.2 ساعة |

| 12000د/د | 51 | كل 5.8 ساعة |

يُظهر الزيادة بنسبة 34.2٪ في الإنتاجية كيف أن السرع العالية تقلل من قوة القطع لكل دورة، مما يعوّض بشكل فعال التكرار المتزايد لارتداء الأداة بزيادة الإنتاجية الكلية.

تحليل استهلاك الطاقة: تحقيق التوازن بين السرعة وكفاءة استهلاك الطاقة

على الرغم من أن العمليات عند 12000 دورة/دقيقة تستهلك طاقة لحظية أكثر بنسبة 18–22٪ مقارنةً بالإعدادات عند 8000 دورة/دقيقة، فإن إدارة العزم الذكية ومحركات التردد المتغير تعمل على تحسين استخدام الطاقة. كما أن أوقات الدورة الأقصر تقلل من إجمالي كيلوواط ساعة لكل كيلوجرام من المادة المعالجة بنسبة 9–12٪، مما يحقق كفاءة طاقة مماثلة أو أفضل في عمليات الإنتاج المستمرة.

معايير الاختيار الرئيسية لأجهزة التوجيه النسخية في تطبيقات الملفات الألومنيومية

تقييم قدرات أجهزة التوجيه الرقمية (CNC) في معالجة الألومنيوم للاستخدام الصناعي

عند العمل مع ملفات الألومنيوم، من الأفضل اتباع رؤوس نسخ التي تمتلك قدرة محور لا تقل عن 2.2 كيلوواط ويمكنها الدوران بسرعة تصل إلى حوالي 12000 دورة في الدقيقة. هذه المواصفات ضرورية للمهام الأصعب مثل قص فتحات الأقفال أو إنشاء قنوات الأسلاك. وفي البيئات الصناعية، ابحث عن الآلات التي تحافظ باستمرار على دقة موضعية تبلغ نحو 0.1 مم. إن هذا النوع من الدقة مهم جدًا عند تصنيع إطارات النوافذ والأبواب بشكل متكرر. كما أن الآلات المزودة بضوابط تكيفية تقوم بتعديل سرعات التغذية وفقًا لسماكة المادة الفعلية تقلل من هدر المواد بنسبة تتراوح بين 15-20٪ تقريبًا أثناء التشغيلات المختلطة التي يتم فيها إنتاج أجزاء مختلفة معًا.

أهمية المحاور ذات السرعة القابلة للتعديل للمهام المتعددة في تشكيل البروفيلات

تتيح المغازل الخاضعة للتحكم الرقمي انتقالات سلسة بين سبائك الألومنيوم. تحافظ مغزل بسرعة 12,000 دورة/دقيقة على حمل رقاقات مثالي عند التحول من مقاطع الهياكل الصلبة 6061-T6 (300–400 هـ ب) إلى مواد التغليف اللينة 3003. تمنع هذه القابلية للتكيّف انحراف الأداة في الأقسام الرقيقة وتمكّن من تنفيد الشقوق بنسبة 35٪ أسرع مقارنةً بالماكينات ذات السرعة الثابتة.

تخفيف الاهتزازات وإدارة الحرارة في تشغيل الألومنيوم عالي السرعة

تتعامل ماكينات التوجيه المتطورة مع التحديات المرتبطة بالتشغيل عالي السرعة من خلال استراتيجيتين متوازيتين:

- التحكم النشط في الاهتزاز : قواعد مصنوعة من البوليمر-الخرسانة وأنظمة تخفيف الدليل الخطي تقلل التذبذبات التوافقية بنسبة 62٪ عند 12,000 دورة/دقيقة

- الاستقرار الحراري : المغازل المبردة بالماء المقرونة بتصاميم تدفق الهواء في الهيكل تحافظ على درجات حرارة التشغيل أقل من 45°م أثناء الفترات الطويلة من العمل، مما يطيل عمر المحامل بمقدار 2.3 مرة مقارنة بالتبريد السلبي

اتجاهات المستقبل في ماكينات التوجيه النسخية عالية السرعة لمعالجة نوافذ والأبواب من الألومنيوم

دمج أنظمة التحكم الذكية في ماكينات التوجيه الخاصة بالألومنيوم من الجيل التالي

تتميز أجهزة التوجيه النسخية من الجيل التالي بوجود عناصر تحكم ذكية مدعمة بتقنية إنترنت الأشياء (IoT) تقوم بتعديل معدلات التغذية (300–600 مم/ثانية) وعزم الدوران في المغزل ديناميكيًا بناءً على بيانات السُمك الفعلية للملف الشخصي. تقلل هذه الأنظمة من وقت الإعداد بنسبة 40–60% مقارنة بالإعدادات اليدوية، وتدعم المراقبة عن بُعد عبر واجهات متصلة بالسحابة، مما يتيح تحديثات البرامج الثابتة وإصلاح الأخطاء دون تعطيل الإنتاج.

الصيانة التنبؤية ومراقبة صحة المغزل في أجهزة التوجيه عالية السرعة

تعمل أجهزة استشعار الاهتزاز جنبًا إلى جنب مع التصوير الحراري لمراقبة حالة المغزل حتى عند السرعات العالية حوالي 12000 لفة في الدقيقة. عندما يتعلق الأمر بالماكينات المزودة بخصائص الصيانة التنبؤية، فإنها تدوم عادةً نحو 30 بالمئة أطول قبل الحاجة إلى الاستبدال، بالإضافة إلى أن المصانع تسجل انخفاضًا يقارب النصف في حالات الإيقاف غير المتوقعة مقارنةً بالأنظمة التقليدية. ويُرسل النظام تحذيرات كلما ارتفعت درجة حرارة المحامل لأكثر من 65 درجة مئوية أو تجاوزت الاهتزازات 5 مايكرومتر، وهي إشارات تحذيرية تدل على احتمال حدوث خلل في استقرار عملية التشغيل. تشير الأبحاث الواردة في التقارير الصناعية إلى أن تطبيق هذا النوع من المراقبة يوفر على أصحاب ورش العمل حوالي 18 ألف يورو سنويًا فقط في تكاليف الإصلاحات للورش ذات الحجم المتوسط.

الاتجاهات الناشئة في الأتمتة الخاصة بقطع مقاطع الألومنيوم

تجمع خلايا التوجيه الآلية الحديثة بين أذرع روبوتية ذات ستة محاور وأنظمة توجيه مرئية، مما يؤدي إلى إنتاج أجزاء متسقة بنسبة 98.7٪ تقريبًا أثناء تصنيع الجدران الستارية. وعادةً ما تحتوي هذه الأنظمة على طاولات بطابليتين مع تبديل تلقائي للأدوات، مما يحافظ على استمرار العمليات على مدار الساعة. كما تحسّن الجانب البرمجي بشكل كبير، حيث تقلل برامج الذكاء الاصطناعي من هدر المواد بنحو 22٪ عبر مختلف التطبيقات المعمارية. وبإضافة أعمدة الدوران عالية السرعة التي تبلغ 12000 دورة في الدقيقة وآليات قلب ذكية للقطع، نلاحظ انخفاضًا في زمن الدورة بنحو 35٪ عند التعامل مع الشقوق ثلاثية الأبعاد المعقدة في المكونات المعدنية.

الأسئلة الشائعة

ما أهمية استخدام سرعة عمود دوران 12000 دورة في الدقيقة في التشغيل بالتحكم العددي (CNC)؟

سرعة العمود الدوراني 12000 دورة في الدقيقة ضرورية لتحقيق التوازن بين معدلات القطع السريعة ودرجات الحرارة المنضبطة، مما يعزز معدل إزالة المواد والدقة والإنتاجية في السيناريوهات الصناعية.

كيف تفيد المعالجة عالية السرعة في معالجة الألومنيوم؟

يساعد المغزل عالي السرعة في الحفاظ على مسارات أداة دقيقة، وتسهيل إزالة الشوائب، وتقليل انحناء الأداة، والحفاظ على التحملات ضمن ±0.05 مم أثناء عمليات التشغيل.

هل تؤثر سرعة المغزل الأعلى على استهلاك الطاقة؟

بينما يستخدم المغزل بسرعة 12000 لفة/دقيقة طاقة فورية أكثر من السرعات الأقل، فإنه في النهاية يُحسّن استخدام الطاقة من خلال أوقات دورة أقصر وإدارة ذكية للطاقة، مما يؤدي إلى كفاءة شاملة.

ما العوامل التي يجب مراعاتها عند اختيار ماكينة توجيه CNC لمعالجة الألومنيوم؟

تشمل العوامل الرئيسية قدرة المغزل، والقدرة على الحفاظ على الدقة الموضعية، والسرعات القابلة للتعديل، والميزات التي توفر تحكمًا تكيّفيًا لأنواع مختلفة من المواد لتقليل الهدر وتحسين الكفاءة.

جدول المحتويات

-

أثر سرعة المغزل 12000 دورة/دقيقة على أداء تشغيل الألومنيوم

- فهم أهمية سرعة المغزل 12000 دورة/دقيقة في التوجيه باستخدام التحكم الرقمي (CNC)

- كيف تعزز محركات المغزل عالية السرعة الدقة في معالجة المعادن اللينة

- مقارنة بين سرعات المغزل: 12000 دورة/دقيقة مقابل القياسي 8000–9000 دورة/دقيقة للألومنيوم

- المزايا التقنية لأعمدة السرعة العالية في تقليل تآكل الأدوات أثناء خراطة الألومنيوم

- الدقة وجودة السطح في تصنيع مقاطع الألومنيوم باستخدام رؤوس نسخ عالية السرعة

- مكاسب الإنتاجية والكفاءة في التوجيه الصناعي للألومنيوم باستخدام التحكم العددي بالكمبيوتر (CNC)

- معايير الاختيار الرئيسية لأجهزة التوجيه النسخية في تطبيقات الملفات الألومنيومية

- اتجاهات المستقبل في ماكينات التوجيه النسخية عالية السرعة لمعالجة نوافذ والأبواب من الألومنيوم

- الأسئلة الشائعة