دفع أتمتة خطوط التجميع وكفاءة العمليات

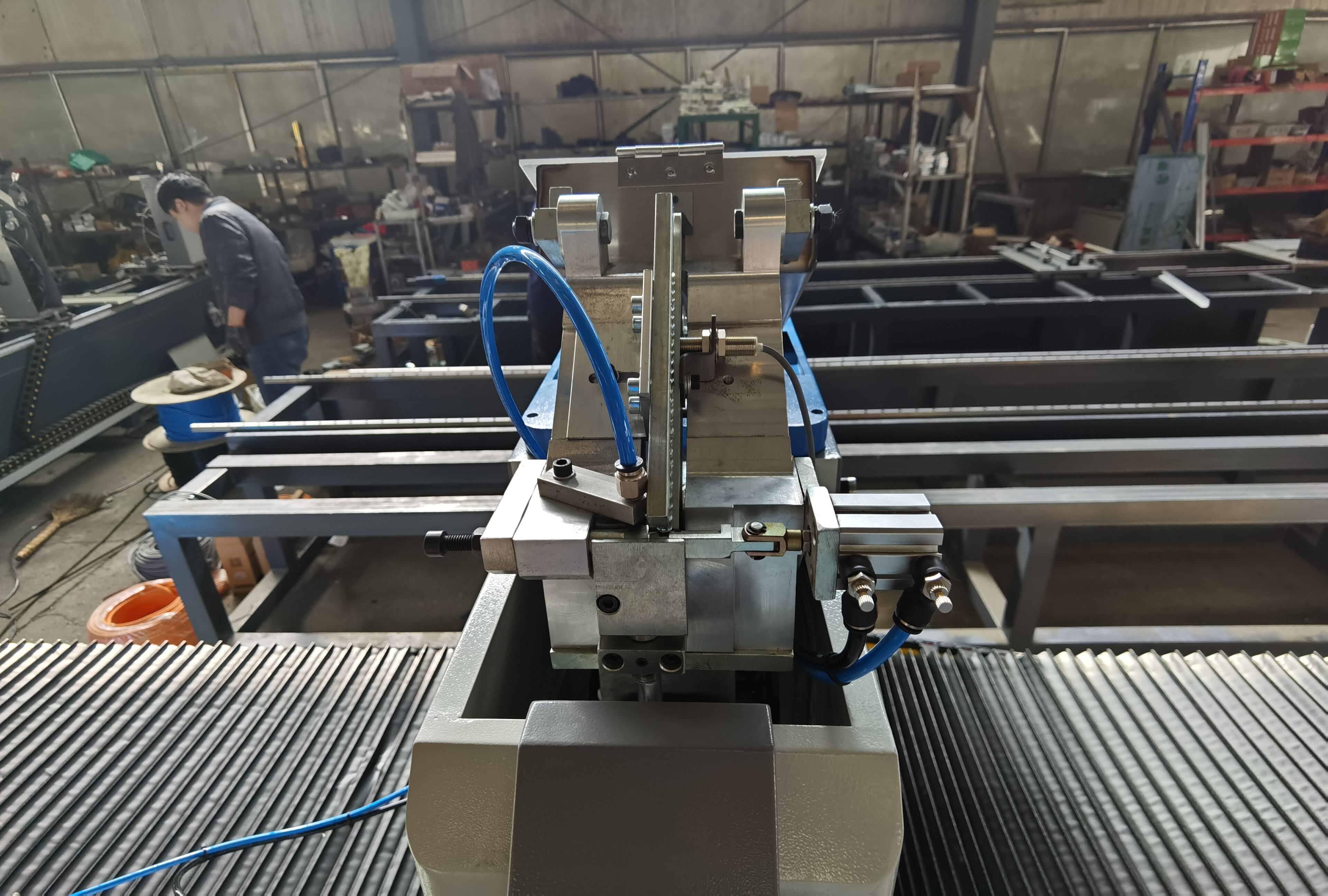

في عالم التصنيع اليوم، آلات تثبيت المسامير تُحدث هذه الأجهزة تغييرًا حقيقيًا في طريقة أداء المهام، وتلبي المتطلبات الصارمة الخاصة بالدقة العالية وأوقات الإنتاج السريعة. بدل الاعتماد على الأشخاص الذين قد يرتكبون أخطاء عند شد البراغي يدويًا، تقوم هذه الآلات بالأداء بشكل متسق في كل مرة. يمكنها تحقيق مواصفات العزم الدوراني بدقة تبلغ حوالي 0.1 نيوتن متر في معظم الأحيان، وتحديدًا حوالي 99.8٪ وفقًا لتقرير عام 2024 حول كفاءة الأتمتة. ما يجعل هذه الأنظمة قوية جدًا هو اتصالها بوحدات التحكم المنطقية القابلة للبرمجة (PLCs) ومنصات الإنترنت الصناعي الذكية. ويتيح هذا الاتصال عمل جميع العناصر معًا بسلاسة عبر أرضية المصنع، حيث تنقل الأحزمة الناقلة القطع، وتزود وحدات التغذية الآلية بالمكونات، وتتم فحوصات الجودة في المواقع المطلوبة مباشرة.

دور آلات تثبيت البراغي في تطوير أتمتة خطوط التجميع

تُكمل أدوات توصيل البراغي الأوتوماتيكية المهام أسرع بـ 3.2 مرة مقارنة بالمشغلين اليدويين مع الحفاظ على معدل إنتاج أولي بنسبة 98.5%. مما يُلغي الاختناقات في تجميع الإلكترونيات، حيث يتطلب خط هاتف ذكي واحد أكثر من 120 برغيًا مع تحديد مواضع على مستوى الميكرون.

التكامل مع أنظمة الأتمتة الصناعية لإنتاج متزامن

تتصل الأنظمة الحديثة بمنصات MES باستخدام بروتوكولات OPC UA، مما يسمح بالتعديلات الفورية. على سبيل المثال، إذا اكتشف مستشعر تشويهًا في اللوحة، فإن الجهاز يقوم بإعادة ضبط عمق الإدخال خلال 0.8 ثوانٍ — مرونة لا تستطيع الفرق اليدوية منافستها.

التأثير على الكفاءة التشغيلية في التصنيع عالي الحجم

تشير تقارير المصانع automotive التي تستخدم هذه الأنظمة إلى تقلص زمن الدورة بنسبة 18% وانخفاض بنسبة 63% في مطالبات الضمان الناتجة عن المكونات المبتعدة. كما تحقق شركات تصنيع الإلكترونيات الاستهلاكية عالية الإنتاج تشغيلًا على مدار الساعة طوال أيام الأسبوع مع أقل من 0.5% توقف باستخدام خوارزميات الصيانة التنبؤية.

دراسة حالة: خطوط تجميع السيارات التي تستفيد من أتمتة تثبيت البراغي

خفض مصنّع رائد لأنظمة السيارات الكهربائية من أخطاء تجميع وحدات البطاريات بنسبة 79٪ بعد نشر روبوتات لربط البراغي موجهة بالرؤية. يقوم النظام بمعالجة 11 نوعًا من البراغي عبر 4 منصات مركبة، ويتم تبديل الإعدادات في غضون 22 ثانية، مقارنةً بـ 45 دقيقة كانت مطلوبة سابقاً لإعادة التجهيز يدويًا.

ضمان الدقة والرقابة على الجودة في عمليات الربط

كيف تضمن آلات ربط البراغي توافقًا دائمًا في عزم الدوران والمحاذاة

اليوم آلات تثبيت المسامير قلل من التناقضات من خلال استخدام إعدادات عزم الدوران القابلة للبرمجة التي تتناسب مع احتياجات المواد المختلفة وشكل الخيوط. تحتوي هذه الآلات على أنظمة تغذية راجعة مغلقة تقوم بتعديل قوة الدوران أثناء التشغيل، مما يضمن الالتزام بمعايير ISO 5393:2013 للحصول على نتائج قابلة للتكرار، وعادة ما تظل ضمن دقة ±2٪ في قياسات العزم. عندما يحدث خطأ ما، مثل تشابك براغي الخيط أو عدم المحاذاة بشكل صحيح، فإن برنامج الكشف عن الأخطاء الخاص يتوقف فورًا عن العمل قبل أن تنتقل القطع المعيبة إلى مراحل لاحقة في خط الإنتاج. في الواقع، شهد أحد كبار مصنعي قطع السيارات انخفاضًا في مشكلاتهم المتعلقة بالربط المعيب بنسبة حوالي 34 بالمئة بعد أن بدأوا باستخدام هذا النوع من الآلات في مصانعهم.

الفحص في الوقت الفعلي وتسجيل البيانات من أجل تتبع الجودة

عندما يتعلق الأمر بعمليات التثبيت، فإن المستشعرات المتكاملة تجمع الآن معلومات مفصلة مثل منحنيات العزم، والقوى المحورية، ومقدار دوران شيء ما أثناء التجميع. يقوم النظام بإضافة طوابع زمنية وتحديد محطة العمل التي قامت بكل عملية، مما يجعل هذه السجلات شبه مُعدّلة مع الالتزام في الوقت نفسه بالمتطلبات الصارمة لمعايير IATF 16949 التي تعتمد عليها شركات السيارات. تجد المصانع أن جميع هذه البيانات مفيدة بشكل كبير، إذ يمكنها اكتشاف متى يبدأ العزم بالانحراف عن المواصفات قبل أن تخرج الأمور عن الحدود المقبولة. أما بالنسبة لعملاء الطيران والفضاء، فإن النظام يقوم تلقائيًا بإنشاء تقارير AS9102 FAIR المطلوبة، مما يوفّر الكثير من المتاعب المتعلقة بالإجراءات الورقية. وبالطبع لا ننسى الأثر المالي: أظهرت الدراسات أن المصانع التي تستخدم هذه التكنولوجيا تقلل من عمليات الفحص اليدوي بنسبة تصل إلى ثلثين في بيئات تصنيع الإلكترونيات المعقدة حيث يتم تجميع منتجات متعددة في آنٍ واحد.

الحد من الأخطاء البشرية وعيوب المنتجات

من حيث وضع البراغي، فإن الأتمتة توفر اتساقاً لا يمكن لأي يد بشرية منافسته. انظر فقط إلى ما حدث عندما بدأ مصنعو الأجهزة الكهربائية باستخدام الروبوتات في أداء هذه المهمة في عام 2023. تراجعت مطالبات الضمان بنسبة تصل إلى النصف تقريباً لأن مشكلة البراغي المترهلة أصبحت أقل بكثير. لكن الفرق يظهر بوضوح أكبر في المجالات الحساسة مثل الأجهزة الطبية. فالمعدات الطبية الخاصة بالتصوير والتي تحتوي على براغي لم تُشَدَّد بشكل كافٍ ليست مجرد عطل تقني، بل كارثة محتمة على وشك الحدوث. وقد اضطر أحد المصنعين إلى دفع أكثر من 740 ألف دولار العام الماضي عندما اضطرت شركة تصنيع أجهزة الرنين المغناطيسي إلى سحب الأجهزة بسبب هذه المشكلة وفقاً لما ذكرته مجلة MedTech Quality Journal.

خفض تكاليف العمالة وتحسين أدوار القوى العاملة

آلات تثبيت البراغي كحل لخفض تكاليف العمالة

عندما تقوم الشركات بتشغيل تلك المهام اليدوية الخاصة بربط البراغي تلقائيًا، فإنها توفر المال على شكل تكاليف عمالة بطريقتين رئيسيتين: الحاجة إلى عدد أقل من الأشخاص للقيام بالمهمة وحدوث أخطاء أقل بكثير أثناء العملية. يمكن لنظام واحد آلي أن يقوم بما كان يتطلَّب سابقًا عدة عمال، كما أنه يطبِّق قوة دوران متسقة في كل مرة بدلًا من الاعتماد على الأيادي البشرية التي قد تختلف قليلاً من برغي إلى آخر. إن المدخرات كبيرة جدًا أيضًا، حيث تصل نسبة التوفير إلى ما بين 25 وربما حتى 40 بالمئة من فاتورة العمالة المباشرة عندما تصل أحجام الإنتاج إلى مستويات عالية جدًا. وهذا يعالج إحدى أكبر المصروفات الشهرية التي تواجه معظم المصانع. الشيء المثير للاهتمام هو كيفية تحرير هذه الآلات أيضًا للموارد بحيث لا تحتاج الشركات إلى دفع الكثير من العمل الإضافي أو الإنفاق الكثير على تدريب الموظفين الجدد. يعمل هذا بشكل خاص في الأماكن التي تصنع إلكترونيات السيارات حيث يكون لمعظم المنتجات أكثر من 90 نقطة اتصال تحتاج جميعها إلى تطبيق كمية معينة من قوة الشد بالترتيب الصحيح.

تحويل أدوار القوى العاملة نحو الإشراف والصيانة

عندما تصبح عمليات التثبيت بالبراغي آلية لتلك الوظائف المتكررة، يبدأ الفنيون بالانتقال إلى أدوار أفضل مثل تنسيق أعمال الصيانة التنبؤية والتحقق من جودة المنتجات أثناء عمليات الإنتاج. يساعد هذا التحول العمال على اكتساب مهارات جديدة، ويجعل وظائفهم أكثر إرضاءً بشكل عام، ويعزز من كفاءة العمليات اليومية. بدلًا من قضاء اليوم بأكمله في شد البراغي يدويًا، يبدأ الموظفون بالتفكير في طرق لجعل الماكينات تعمل بسلاسة أكبر. هذا النوع من التعاون بين البشر والآلات يؤدي في الواقع إلى منتجات أفضل تخرج من خط الإنتاج، ويقلل من العيوب التي تحتاج إلى إصلاح لاحقًا.

التكامل مع الروبوتات والتصنيع الذكي في الثورة الصناعية الرابعة

التكامل بين آلات تثبيت البراغي والروبوتات في التجميع الآلي

حديث آلات تثبيت المسامير تتكامل بسلاسة مع الذراع الروبوتية، وتحقق دقة موضعية تبلغ ±0.1 مم. وهذا يتيح التثبيت في المناطق التي يصعب الوصول إليها—وهو أمر ضروري لتثبيت أحواض البطاريات في السيارات والتركيبات اللوحية المركبة في صناعة الطيران. وتُفيد المصانع الرائدة في مجال السيارات بأن أوقات الدورة تكون أسرع بنسبة 40% عند دمج الروبوتات التعاونية مع مفاتيح الربط الكهربائية.

الدور في التصنيع الذكي والثورة الصناعية الرابعة

باعتبارها أجهزة إنترنت الأشياء الأساسية، توفر ماكينات تثبيت المسامير بيانات دقيقة لعزم الدوران في الوقت الفعلي (بمدى 5–50 نيوتن·متر) إلى أنظمة تنفيذ التصنيع (MES)، مما يمكّن خطوط الإنتاج من التحسين الذاتي. وبحسب تقرير سوق الروبوتات الصناعية لعام 2025، قلّص 73% من المصانع الذكية التي تستخدم أدوات التثبيت الآلية نسبة العيوب المتعلقة بعزم الدوران بنسبة 60% من خلال التحليل القائم على السحابة.

تخصيص يعتمد على البيانات وعوامل التثبيت القابلة للتكيف

تُعالج النماذج المتقدمة أكثر من 1200 نقطة بيانات في الدقيقة – من عمق التداخل لخيوط البرغي حتى صلابة سطح المادة – مع تعديل تلقائي لمنحنى العزم أثناء العملية. تدعم هذه المرونة تغييرات سريعة للمنتج، حيث يمكن لإحدى الأنظمة الوظيفية إعادة تكوين الأدوات في أقل من ثماني دقائق لتجميع نماذج متنوعة.

الاتجاه: الصيانة التنبؤية في أنظمة التثبيت بالبرغي الآلية

تحدد أجهزة استشعار الاهتزاز وتحليل تيار المحرك أعطال علبة التروس مسبقًا بـ 300 إلى 500 ساعة تشغيل. تشير تقارير الشركات المصنعة التي تستخدم هذه الأنظمة إلى انخفاض بلغت نسبته 89% في حدوث توقفات غير مخطط لها مقارنة بالإعدادات التقليدية. كما يمكن للنماذج المتصلة بالسحابة طلب قطع الغيار تلقائيًا عندما تتجاوز حدود البلى المعايير المحددة في ISO 5393:2017.

حلول وظيفية مرنة وقابلة للتوسيع لتناسب الصناعات المتنوعة

أتمتة وظيفية تتيح إعادة تكوين سريعة لنظام التثبيت بالبرغي

تُعدّ طبيعة المachines الخاصة بتثبيت البراغي بشكل وحدات نمطية نابعة من مكوناتها القابلة للتوصيل والتشغيل، والتي تُحسّن مرونة الإنتاج بشكل كبير. يمكن إعادة تكوين هذه المachines خلال بضع ساعات فقط، بدلاً من أن تستغرق أيامًا كما كان مألوفًا من قبل. تُعدّ القدرة على التكيّف السريع أمرًا بالغ الأهمية في الصناعات مثل تصنيع الإلكترونيات الاستهلاكية ومصانع تجميع الأجهزة المنزلية. تجعل الوصلات القياسية بين الوحدات المختلفة من عمليات العمل في مصانع الإنتاج أكثر سلاسة. أظهرت نظرة حديثة على اتجاهات تصميم المصانع لعام 2025 أن هذه الأنظمة القابلة للتكيف تُقلّل من تكاليف توقف المعدات بنسبة تصل إلى 30 بالمئة، في حين تُسرّع من وتيرة إطلاق الشركات منتجات جديدة. أما بالنسبة للمصنّعين الذين يسعون للنمو، فهم لا يحتاجون إلى استبدال خطوط الإنتاج بأكملها كلما أرادوا إجراء أي تغيير. بل يكفي إدخال وحدات جديدة لتحقيق نتائج رائعة، مع الحفاظ على معدلات الإنتاج واستمرار المصانع في المنافسة ضد منافسيها الذين ربما لم يستثمروا بعد في هذا النوع من الأنظمة.

ماكينات تجميع مخصصة للتطبيقات المتخصصة في صناعات السيارات والفضاء الجوي

في مجالات التصنيع الدقيقة، هناك حاجة متزايدة لأنظمة تثبيت براغي متخصصة عند التعامل مع أجزاء معقدة مثل كتل المحركات أو مجموعات التوربينات. يمكن للأنظمة المتطورة الحفاظ على مستويات العزم ضمن نطاق زائد أو ناقص 0.10 نيوتن متر بشكل ثابت، حتى عند التعامل مع مواد فريدة تم تطويرها خصيصًا لتطبيقات معينة. في الواقع، تقوم هذه الآلات المُصممة خصيصًا بتغيير طريقة شد البراغي اعتمادًا على نوع التحمل الذي تتطلبه القطعة. وبحسب نتائج حديثة نشرتها مجلة تجميع الطائرات في العام الماضي، فإن هذا النوع من التعديل الذكي قلل من رفض المكونات في صناعة الطائرات بنسبة تقارب 22 بالمئة. وعند الحديث عن منع الفشل الكارثي في الأماكن التي تكون فيها الاهتزازات رفيقة دائمة، فإن هذه الحلول الآلية المخصصة تحدث فرقًا كبيرًا. كما أنها تساعد الشركات المصنعة على الالتزام بتلك الشهادات الصارمة للجودة التي تشترطها الجهات التنظيمية في يومنا هذا.

قابلية توسيع أنظمة الأتمتة المرنة عبر خطوط الإنتاج

إن تصميم المنصة الوحدية يجعل من التوسع في العمليات أسهل بكثير عند الانتقال من تشغيل اختباري صغير إلى تصنيع بحجم كامل. غالباً ما تبدأ الشركات بتركيب محطة عمل واحدة فقط لمنتجاتها المتخصصة قبل التوسع تدريجياً في مساحة المصنع بأكملها. إن نموذج التوسع التدريجي يقلل من تكاليف الاستثمار الأولية بنسبة تصل إلى 40 بالمئة مقارنة بالأنظمة التقليدية الشاملة. وباستناداً إلى الأرقام الفعلية للإنتاج، هناك نمط واضح يشير إلى انخفاض التكاليف بشكل مستقر مع إضافة المزيد من المحطات. وكل محطة متوازية إضافية تقلل من التكلفة الفعلية لإنتاج كل وحدة، وفي الوقت نفسه تبقى جودة التحكم ضمن نطاق ضيق يبلغ زائد أو ناقص خمسة مايكرونات. ما يميز هذه التجهيزات حقاً هو الاستخدام الأمثل للمساحة المتوفرة في المصنع، إذ تتيح للمؤسسات زيادة الطاقة الإنتاجية بسرعة كلما أطلقت منتجات جديدة في السوق.

الأسئلة الشائعة

ما هي الفائدة الرئيسية لاستخدام آلات التثبيت بالمسامير في التصنيع؟

يوفر استخدام آلات التثبيت بالمسامير في التصنيع دقة متسقة ويقلل من الأخطاء البشرية، مما يعزز جودة المنتج وكفاءة العمليات.

كيف تتكامل آلات التثبيت بالمسامير مع الأنظمة الصناعية الحديثة؟

تتكامل آلات التثبيت بالمسامير مع الأنظمة الصناعية الحديثة من خلال الاتصال بأجهزة التحكم المنطقية القابلة للبرمجة ومنصات الإنترنت للأشياء، مما يسمح بعمليات إنتاج متزامنة ومرنة.

هل يمكن لآلات التثبيت بالمسامير أن تساعد في تقليل تكاليف العمالة؟

نعم، يمكن لآلات التثبيت بالمسامير تقليل تكاليف العمالة بشكل كبير من خلال أتمتة المهام المتكررة وتقليل الحاجة إلى التدخل اليدوي.

كيف تساهم آلات التثبيت بالمسامير في مبادرات الثورة الصناعية الرابعة؟

باعتبارها أجهزة إنترنت للأشياء، توفر هذه الآلات بيانات في الوقت الفعلي إلى أنظمة تنفيذ التصنيع وتدعم خطوط الإنتاج التي تُحسّن نفسها كجزء من مبادرات الثورة الصناعية الرابعة.

هل حلول التثبيت بالمسامير المعيارية قابلة للتكيف مع مختلف الصناعات؟

نعم، يسمح التصميم الوحدوي بإعادة التكوين بسرعة، مما يجعلها مناسبة لصناعات متنوعة مثل الإلكترونيات، والسيارات، وتصنيع الطائرات والفضاء.

جدول المحتويات

- دفع أتمتة خطوط التجميع وكفاءة العمليات

- ضمان الدقة والرقابة على الجودة في عمليات الربط

- خفض تكاليف العمالة وتحسين أدوار القوى العاملة

- التكامل مع الروبوتات والتصنيع الذكي في الثورة الصناعية الرابعة

- حلول وظيفية مرنة وقابلة للتوسيع لتناسب الصناعات المتنوعة

-

الأسئلة الشائعة

- ما هي الفائدة الرئيسية لاستخدام آلات التثبيت بالمسامير في التصنيع؟

- كيف تتكامل آلات التثبيت بالمسامير مع الأنظمة الصناعية الحديثة؟

- هل يمكن لآلات التثبيت بالمسامير أن تساعد في تقليل تكاليف العمالة؟

- كيف تساهم آلات التثبيت بالمسامير في مبادرات الثورة الصناعية الرابعة؟

- هل حلول التثبيت بالمسامير المعيارية قابلة للتكيف مع مختلف الصناعات؟